Качество металла играет важную роль в различных отраслях промышленности, таких как авиационная, машиностроительная и нефтяная. Поэтому контроль качества металла является неотъемлемой частью производственного процесса. Существует несколько методов контроля качества металла, одним из которых являются разрушающие методы.

Разрушающие методы контроля качества металла основаны на воздействии на образец металла силой, которая превышает его прочность. После испытания образец разрушается, и на основе полученных данных можно делать выводы о его качестве. Одним из преимуществ разрушающих методов является возможность получить точные и достоверные результаты. Кроме того, эти методы позволяют выявить дефекты металла, которые не всегда могут быть обнаружены при неразрушающих методах контроля.

Однако разрушающие методы контроля качества металла имеют и недостатки. Прежде всего, в результате испытания образца металла его становится невозможно использовать. Это может привести к дополнительным затратам на замену испытанных образцов. Кроме того, данные методы требуют определенного времени на проведение испытаний и анализ результатов, что может замедлить производственный процесс.

В заключение можно сказать, что разрушающие методы контроля качества металла имеют как преимущества, так и недостатки. Однако, несмотря на некоторые недостатки, эти методы остаются неотъемлемой частью производства и являются надежным инструментом для обеспечения высокого качества металлических изделий.

Разрушающие методы контроля качества металла

Разрушающие методы контроля качества металла широко применяются в индустрии для проверки структурных и механических свойств материала. Эти методы позволяют определить наличие дефектов, микротрещин и других проблем, которые могут снизить качество и прочность металла.

Одним из преимуществ разрушающих методов является их высокая точность и надежность. Они детально анализируют металл по всему его объему и позволяют выявить даже самые маленькие дефекты. Благодаря этому, производители могут гарантировать высокое качество своей продукции и предотвращать возможные аварии или отказы в работе изделий.

Однако, разрушающие методы имеют и некоторые недостатки. Они требуют физического разрушения образца для проведения анализа, что может быть нежелательным, особенно при изготовлении дорогостоящих или уникальных изделий. Кроме того, эти методы могут быть дорогими и времязатратными, так как требуют специального оборудования и квалифицированного персонала для проведения испытаний.

В итоге, разрушающие методы контроля качества металла играют важную роль в производственном процессе, их преимущества и недостатки должны быть тщательно взвешены при выборе метода контроля в зависимости от конкретных требований и целей проекта.

Преимущества и недостатки разрушающих методов контроля качества металла

Разрушающие методы контроля качества металла являются эффективным способом определения структурных и механических характеристик материала. Они позволяют выявлять дефекты, такие как трещины, включения и неоднородности микроструктуры, которые могут негативно сказаться на прочности и долговечности металла.

Одним из преимуществ разрушающих методов является их высокая чувствительность к дефектам. Используя методы, такие как испытания на растяжение, ударная и изгибная прочность, можно эффективно определить максимальные нагрузки, при которых происходит разрушение материала. Такие данные особенно важны при проектировании конструкций, где необходимо знать границы прочности материала для обеспечения безопасности и надежности эксплуатации.

Однако разрушающие методы также имеют некоторые недостатки. Прежде всего, они являются деструктивными, что означает, что испытываемый образец полностью разрушается в процессе тестирования, что может быть неприемлемо для дорогостоящих или уникальных материалов. Кроме того, проведение разрушающих испытаний требует специального оборудования и процедур, что может быть сложным и затратным процессом.

В целом, разрушающие методы контроля качества металла имеют как преимущества, так и недостатки. Их использование должно быть обоснованным и осуществляться в соответствии с требованиями и целями тестирования. Учет преимуществ и недостатков поможет выбрать наиболее подходящий метод контроля для конкретной задачи и обеспечить высокое качество металлических изделий.

Методы разрушающего контроля: основные принципы

Методы разрушающего контроля - это специальные техники и процедуры, которые применяются для определения качества металлических изделий путем достижения разрушения тестового образца. Основная цель таких методов - выявление дефектов металла, таких как трещины, полости, включения и другие несовершенства.

Одним из основных принципов методов разрушающего контроля является создание искусственного воздействия на материал с целью вызвать его разрушение. Для этого используются различные факторы, такие как механическое нагружение, химические реакции или тепловое воздействие.

Особенностью методов разрушающего контроля является то, что они выполняются на специально подготовленных образцах металла. Эти образцы могут быть изготовлены из того же материала, что и само изделие, или быть представителями той же серии или партии изделий.

Для проведения разрушающего контроля используются различные методы, включая растяжение, сжатие, изгиб, удар, механические испытания и другие. Каждый метод имеет свои преимущества и недостатки, а выбор конкретного метода зависит от требований к контролируемому изделию и особенностей материала.

Основные принципы разрушающего контроля позволяют выявить скрытые дефекты металлических изделий, что является важным шагом для обеспечения их качества и безопасности. Однако, такой контроль требует наличие специального оборудования и квалифицированных специалистов, что может быть затратным и времязатратным процессом.

Пропускной контроль

Пропускной контроль является одним из методов контроля качества металла и используется для обнаружения дефектов, таких как трещины, включения и поры. Этот метод позволяет исследовать внутреннюю структуру материала, определяя его прочность и стойкость к нагрузкам.

Пропускной контроль основан на принципе электромагнитной индукции. В процессе проведения контроля, на поверхность металла накладывается магнитное поле, которое создает образцы дефектных закономерностей металла. Затем проводится сканирование поверхности с помощью специального индукционного датчика, который регистрирует изменения магнитного поля.

Пропускной контроль имеет ряд преимуществ. Во-первых, этот метод не разрушает образец, поэтому его можно использовать для контроля качества на производственной линии без необходимости прерывать процесс. Во-вторых, пропускной контроль обеспечивает высокую скорость и точность обнаружения дефектов. В-третьих, он позволяет обнаружить как поверхностные, так и внутренние дефекты, что делает его универсальным методом для различных видов металла и их сплавов.

Однако пропускной контроль имеет и некоторые ограничения. Во-первых, он не может обнаружить мелкие дефекты, так как разрешающая способность датчиков ограничена. Во-вторых, этот метод требует подготовки образца, что может занимать время и требовать специального оборудования. Также пропускной контроль может быть более дорогим по сравнению с другими методами контроля, особенно при работе с большими объемами металла.

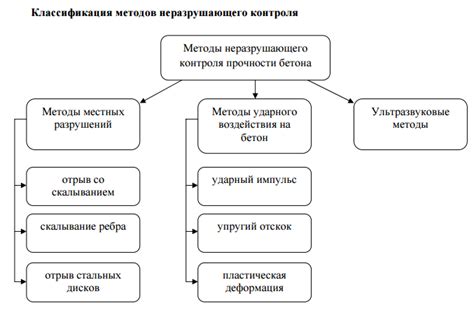

Ударно-разрушающий контроль

Ударно-разрушающий контроль (УРК) является одним из методов контроля качества металла, который основывается на анализе разрушенных образцов. В отличие от других методов контроля, УРК позволяет определить не только наличие дефектов, но и оценить их размеры, форму, распространенность и степень влияния на прочность материала.

Основным преимуществом ударно-разрушающего контроля является его относительная простота и невысокая стоимость оборудования. Этот метод позволяет быстро проводить контроль качества металла на производстве без необходимости сложных и дорогостоящих измерений.

Ударно-разрушающий контроль также эффективен при обнаружении дефектов в металлических изделиях различной формы и сложности. Он чувствителен к наличию трещин, включений, пор и других дефектов, которые могут негативно влиять на характеристики металла.

Однако ударно-разрушающий контроль имеет и свои недостатки. Например, метод не позволяет определить причину возникновения дефектов и не всегда способен обнаружить мелкие дефекты или дефекты глубоко внутри образца. Также этот метод требует опыта и квалификации испытателя для правильной интерпретации результатов.

Таким образом, ударно-разрушающий контроль является эффективным и доступным методом контроля качества металла, который позволяет обнаружить и оценить дефекты в материале. Однако его использование следует проводить с учетом его ограничений и требований к квалификации испытателя.

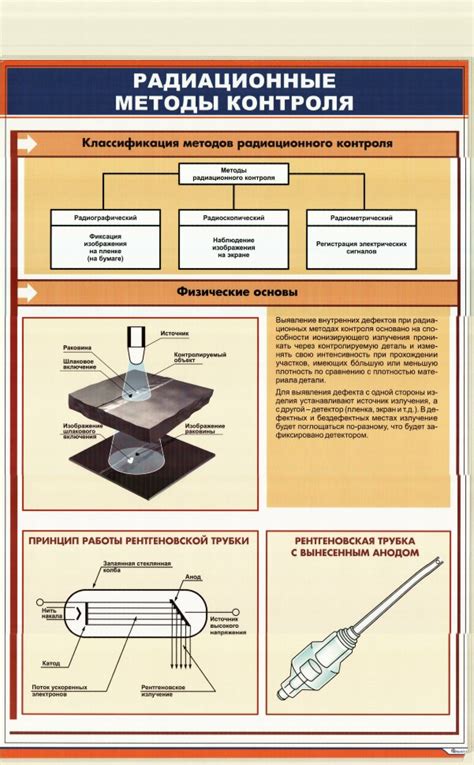

Радиографический контроль

Радиографический контроль является одним из методов разрушающего контроля качества металла. Он основан на использовании рентгеновского или гамма-излучений для обнаружения дефектов в материале.

Одним из основных преимуществ радиографического контроля является возможность обнаружения дефектов внутри металлического объекта, которые невозможно выявить визуально. Этот метод позволяет проверить качество сварных соединений, определить наличие трещин, пор, и других повреждений металла.

Однако радиографический контроль имеет и недостатки. Один из них - высокая стоимость оборудования, которое необходимо для проведения контроля. Кроме того, для использования рентгеновского или гамма-излучения требуется специальная лицензия, регламентирующая безопасность работы с радиацией.

В процессе радиографического контроля необходимо обеспечить правильную экспозицию излучения и качественную обработку полученной рентгеновской пленки или цифрового изображения. Для этого требуется высокая квалификация и опыт специалистов, чтобы не допустить ошибок и неправильных интерпретаций результатов контроля.

В целом, радиографический контроль является эффективным методом разрушающего контроля качества металла, который позволяет обнаружить и оценить дефекты внутри материала. Однако его применение требует специального оборудования, лицензии и высокой квалификации специалистов.

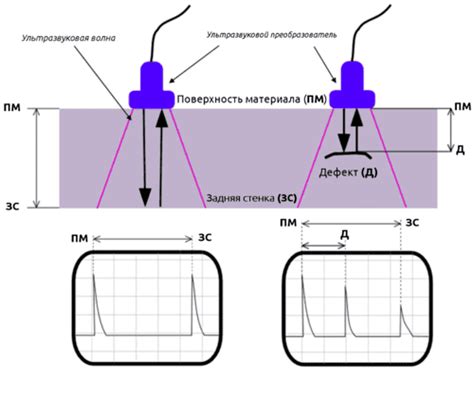

Ультразвуковой контроль

Ультразвуковой контроль является одним из самых распространенных и эффективных методов разрушающего контроля качества металла. Он основан на использовании ультразвуковых волн высокой частоты, которые проникают внутрь материала и распространяются в нем. Этот метод позволяет обнаруживать различные дефекты, такие как пустоты, трещины и включения, а также определять их глубину и размер.

Основным преимуществом ультразвукового контроля является его высокая чувствительность. Он позволяет обнаружить даже маленькие дефекты, которые могут негативно повлиять на механические свойства металла. Кроме того, ультразвуковой контроль является быстрым и относительно недорогим методом, который может быть использован для контроля качества на разных стадиях производства металлических изделий.

Однако ультразвуковой контроль имеет и некоторые недостатки. Во-первых, он требует специализированного оборудования и профессиональных навыков оператора. Во-вторых, этот метод не всегда эффективен при контроле поверхностных дефектов, так как ультразвуковые волны могут отражаться от неровностей поверхности и маскироваться другими шумами. Также следует учитывать, что ультразвуковой контроль может быть затруднен при контроле толстых и грубых материалов.

В целом, ультразвуковой контроль является мощным инструментом для обнаружения и оценки дефектов в металле, который позволяет повысить качество и надежность металлических изделий. Он является незаменимым методом проверки металла на прочность и безопасность перед его использованием в различных отраслях промышленности.

Магнитопорошковый контроль

Магнитопорошковый контроль - это метод разрушающего контроля качества металла, основанный на использовании магнитного поля. В процессе этого метода на поверхность металла наносится магнитопорошок, который размещается в магнитном поле.

При наличии дефектов в металле, например трещин или включений, магнитопорошок собирается в этих местах и образует видимый след. Таким образом, магнитопорошковый контроль позволяет обнаружить и оценить размер и расположение дефектов в металле.

Преимущества магнитопорошкового контроля заключаются в его высокой чувствительности и скорости выполнения. Этот метод позволяет обнаруживать дефекты, которые могут быть невидимы при визуальном осмотре. Кроме того, магнитопорошковый контроль широко используется на различных типах металлов и сплавов.

Однако, у магнитопорошкового контроля есть и недостатки. Этот метод требует наличия магнитного поля, что может быть ограничивающим фактором в случае работы с большими деталями или в условиях, где создание магнитного поля затруднено. Кроме того, для выполнения магнитопорошкового контроля необходимо обучение персонала и использование специального оборудования, что может быть связано с дополнительными затратами.

Вопрос-ответ

В чем заключаются преимущества разрушающих методов контроля качества металла?

Разрушающие методы контроля качества металла предоставляют детальные и точные данные о его структуре и свойствах. Они позволяют обнаруживать скрытые дефекты, такие как трещины или внутренние полости, которые не могут быть выявлены неразрушающими методами. Кроме того, разрушающие методы контроля качества металла позволяют проводить более глубокий анализ его характеристик, что особенно важно при проверке металла на прочность и износостойкость.

Какие недостатки имеют разрушающие методы контроля качества металла?

Основной недостаток разрушающих методов контроля качества металла заключается в том, что они наносят повреждения образцу металла, что делает его непригодным для дальнейшего использования. Кроме того, проведение таких тестов требует времени и ресурсов. Также стоит отметить, что разрушающие методы контроля металла могут быть опасными для оборудования и персонала, поэтому требуют строгого соблюдения мер безопасности.