Привод в технике — это механизм, который трансформирует энергию одной формы в энергию другой формы и обеспечивает движение арматуры, определяющей рабочее положение или режим оборудования. Правильный выбор типа присоединения привода к арматуре играет решающую роль в надежности работы системы и ее эффективности.

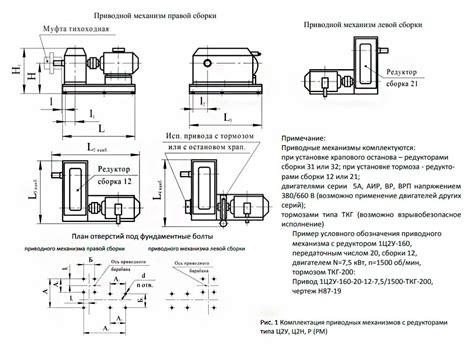

Существует несколько основных типов присоединения привода к арматуре в зависимости от конструктивных особенностей и требований конкретных систем. Одним из распространенных способов является присоединение с помощью муфты. Муфта — это устройство, которое служит для передачи вращения и силы с одного вала на другой. Она может быть различных типов: спиральная, пазовая, зубчатая и т.д., каждая из которых имеет свои преимущества и особенности использования.

Другим типом присоединения привода к арматуре является использование ремня и шкива. Ремень и шкив образуют плоскопараллельную передачу вращения с использованием гибкого элемента — ремня. Этот тип присоединения позволяет передавать вращение и силу на большие расстояния и обеспечивает гашение ударных нагрузок, что особенно важно при работе с арматурой.

И, наконец, одним из самых простых и надежных способов присоединения привода к арматуре является использование прямого механического взаимодействия. При этом вал привода прямо подключается к валу арматуры без использования дополнительных узлов. Прямое присоединение обеспечивает высокую надежность работы, минимальные потери энергии и простоту в обслуживании.

Привод в арматуре: обзор и особенности

Привод в арматуре играет важную роль, обеспечивая передвижение и управление его работой. Он является неотъемлемой частью арматурного устройства или клапана и выполняет функции открытия, закрытия и регулирования потока среды. Привод обладает несколькими особенностями, которые определяют его эффективность и надежность.

Во-первых, привод должен быть достаточно мощным, чтобы справиться с силами сопротивления, возникающими при движении арматуры. Кроме того, он должен быть компактным и легким, чтобы удобно монтировать и обслуживать. Приводы часто имеют усилие привода, которое указывает на его мощность и способность справляться с сопротивлением.

Во-вторых, привод должен быть надежным и долговечным. При работе в агрессивных или экстремальных условиях, таких как высокие или низкие температуры, влажность, агрессивные среды, привод должен продолжать работать без сбоев. Поэтому приводы часто имеют защиту от пыли и влаги, а также механическую прочность для устойчивости к ударам и вибрациям.

В-третьих, привод должен обладать возможностью точной и плавной регулировки потока среды. Плавность регулировки достигается благодаря высокой точности механизма привода, а также использованию электронных компонентов, таких как контроллеры и датчики. Для этого приводы могут иметь различные типы управления, например, электропневматическое или электрическое, в зависимости от требований и особенностей работы арматуры.

В итоге, приводы в арматуре играют важную роль в обеспечении надежной и эффективной работы системы, позволяя управлять потоком среды в зависимости от требуемых параметров. Они должны быть мощными, надежными и обладать возможностью точной регулировки, чтобы обеспечить оптимальную работу арматуры под различными условиями.

Прямоточный привод

Прямоточный привод (direct drive) – это тип присоединения привода к арматуре, при котором двигатель и арматура связаны без посредничества редукторов или других промежуточных механизмов передачи движения.

Прямоточные приводы обеспечивают прямую передачу вращательного движения от двигателя к арматуре, без потери энергии на редукцию или возможных сопротивлений на механические элементы.

Преимущества прямоточного привода включают высокую эффективность, надежность и точность передачи движения. Без использования редукторов и других промежуточных механизмов, устраняется необходимость в их обслуживании и замене, что снижает операционные расходы и повышает надежность системы.

Прямоточные приводы используются в различных областях, таких как промышленность, машиностроение и робототехника. Они нашли применение в приводных системах с разными требованиями к скорости, мощности и точности передачи движения.

Особенности и применение

Присоединение привода к арматуре имеет свои особенности и широкое применение в различных отраслях. Вот некоторые из них:

- Удобство монтажа и демонтажа. Присоединение привода к арматуре обеспечивает простоту и быстроту установки и снятия, что позволяет сократить время на обслуживание и ремонт оборудования.

- Гибкость настройки. Данное присоединение позволяет регулировать и изменять характеристики привода в зависимости от конкретных требований процесса.

- Высокая надежность. Присоединение привода к арматуре обеспечивает прочное и надежное соединение, которое не подвержено вибрациям, ударам и другим механическим нагрузкам.

- Различные типы присоединения. Существуют различные типы присоединения привода к арматуре, такие как приваривание, присоединение к шейке вала или к приводной фланцевой плите. Каждый из них имеет свои преимущества и применяется в зависимости от требований конкретной системы.

- Применение в различных отраслях. Присоединение привода к арматуре широко применяется в таких отраслях, как нефтегазовая промышленность, энергетика, химическая промышленность, водоснабжение и другие. Его применение позволяет обеспечить надежную и эффективную работу систем и оборудования.

Привод с направляющим устройством

Привод с направляющим устройством является часто применяемым типом привода в арматуре. Он используется для обеспечения точности и стабильности движения арматуры.

Направляющее устройство, как правило, представляет собой специальный механизм, который устанавливается по обоим сторонам привода и обеспечивает правильное перемещение арматуры вдоль оси. Оно может состоять из направляющих роликов, направляющих стержней или других подобных элементов.

Привод с направляющим устройством обеспечивает стабильность движения арматуры, предотвращает ее отклонение в сторону и увеличивает точность позиционирования. Это особенно важно при работе с высокоточными системами, где требуется точность до долей миллиметра.

Использование привода с направляющим устройством позволяет достичь высокой точности и надежности работы арматуры. Однако, стоит учитывать, что такой тип привода может быть более сложным и дорогостоящим по сравнению с другими вариантами. Поэтому выбор привода с направляющим устройством должен осуществляться исходя из конкретных требований и условий эксплуатации.

Преимущества и недостатки типов присоединения привода к арматуре

В зависимости от специфики конструкции и требований к приводу арматуры в различных системах, используются разные типы присоединения. Каждый тип имеет свои преимущества и недостатки, которые важно учитывать при выборе подходящего варианта.

- Фланцевое присоединение: одним из основных преимуществ данного типа является простота монтажа и демонтажа привода. Фланцевое присоединение обеспечивает надежную фиксацию привода к арматуре и обладает высокой прочностью. Однако недостатком может быть отсутствие герметичности соединения и возможность протекания среды через соединительные швы.

- Клиновое присоединение: главным преимуществом данного типа является высокая герметичность соединения и возможность передачи больших моментов крутящего момента. Клиновое присоединение также обладает высокой надежностью и стойкостью к вибрации. Однако недостатком может быть сложность монтажа и демонтажа привода, а также возможность перекоса и износа клинов.

- Шплинтовое присоединение: основным преимуществом шплинтового присоединения является простота сборки и разборки привода. Шплинтовое соединение обладает высокой устойчивостью к нагрузкам и вибрации. Недостатком данного типа может быть низкая герметичность и возможность саморазвинчивания шплинта под воздействием вибрации.

- Винтовое присоединение: главное преимущество винтового присоединения – высокая надежность и жесткость соединения. Винтовое присоединение обладает высокой устойчивостью к нагрузкам и возможностью регулировки зазора между приводом и арматурой. Недостатком может быть сложность сборки и разборки привода, а также возможность прогара винтовых резьб.

Электрический привод

Электрический привод – это один из наиболее популярных типов приводов, который широко используется в различных областях промышленности и бытовой техники. Он состоит из электродвигателя и системы передачи, которая позволяет передать механическую энергию от двигателя к рабочему органу.

Преимущества электрического привода включают высокую эффективность, надежность и малую степень шума. Он также обладает хорошими динамическими характеристиками, позволяющими быстро изменять скорость и направление движения. Благодаря возможности изменять параметры работы привода, можно точно контролировать рабочий процесс и достигать высокой точности в выполнении задач.

Такой привод широко применяется в системах автоматизации производства, таких как конвейеры, роботы, манипуляторы. Он также используется в бытовых технических устройствах, включая электрические двери, окна, ворота. Возможность электрического привода работать от различных источников питания (например, от сети или от аккумуляторов) делает его универсальным и применимым в мобильной технике, такой как автомобили или дроны.

Одним из важных аспектов при выборе электрического привода является оптимальный подбор мощности и типа двигателя. Для сокращения энергопотребления и повышения надежности привода могут применяться различные энергосберегающие технологии, такие как регенеративное торможение.

Использование электрического привода вместо механического позволяет улучшить производительность и экономию ресурсов. Он обеспечивает более гладкое и точное управление движением, а также имеет существенно меньший уровень износа по сравнению с другими типами приводов.

Разновидности и применение

Существует несколько разновидностей присоединения привода к арматуре, каждая из которых имеет свои особенности и применение.

Одним из наиболее популярных способов присоединения привода к арматуре является использование цепного привода. Он состоит из звеньев, соединенных друг с другом с помощью пальцев и шарниров. Цепной привод обладает высокой надежностью и применяется в различных областях, таких как автомобильная промышленность, сельское хозяйство, строительство и другие.

Другим способом присоединения привода к арматуре является использование ременного привода. С помощью ремня происходит передача крутящего момента от двигателя к арматуре. Ременной привод обеспечивает плавность работы и применяется в таких областях, как текстильная промышленность, пищевая промышленность и другие.

Также существуют зубчатые и реечные приводы, которые применяются в случаях, когда требуется высокая точность передачи движения. Зубчатые и реечные приводы используются в машиностроении, приборостроении, авиационной и космической промышленности.

- Цепной привод: применяется в автомобильной промышленности, сельском хозяйстве, строительстве и других областях

- Ременный привод: применяется в текстильной промышленности, пищевой промышленности и других областях

- Зубчатый привод: применяется в машиностроении, приборостроении, авиационной и космической промышленности

- Реечный привод: применяется в машиностроении, приборостроении, авиационной и космической промышленности

В зависимости от конкретных требований и условий эксплуатации, выбор способа присоединения привода к арматуре должен быть основан на анализе технических характеристик каждого типа привода. Это позволит достичь оптимальной эффективности и надежности работы системы.

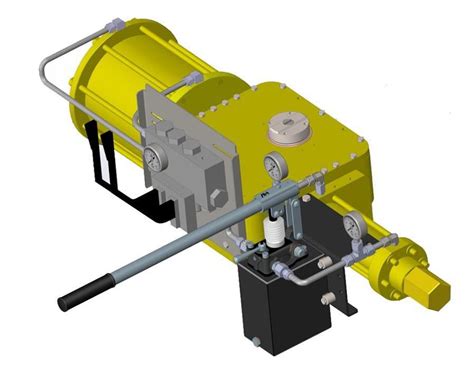

Гидравлический привод

Гидравлический привод – это один из способов присоединения привода к арматуре, который основан на использовании жидкостей. Гидравлический привод может быть применен в различных областях, включая машиностроение, авиацию, ядерную энергетику и другие.

Основная особенность гидравлического привода заключается в том, что он использует силу давления жидкости для передачи энергии и управления движением арматуры. Для этого применяется гидравлическая система, состоящая из насоса, гидравлических цилиндров, клапанов и других компонентов.

Преимущества гидравлического привода заключаются в его высокой мощности и точности управления. Он позволяет передавать большие усилия и моменты, а также обеспечивает плавное и позиционное управление движением арматуры.

Однако гидравлический привод также имеет свои недостатки. К ним относятся сложность конструкции и обслуживания, высокая стоимость и некоторые проблемы с утечками и потерей давления.

В целом, гидравлический привод является эффективным и надежным способом присоединения привода к арматуре, который может быть использован в различных областях промышленности. Однако перед его применением необходимо учитывать все особенности и недостатки этого типа привода.

Описание и область применения

Типы присоединения привода к арматуре - это различные способы и механизмы, которые используются для соединения двигателя или другого источника энергии с арматурой для обеспечения ее движения или функционирования. Они играют важную роль в различных областях промышленности, строительства и машиностроения.

Одним из наиболее распространенных способов присоединения привода к арматуре является механическое соединение с помощью валов, зубчатых колес и ремней. Этот тип присоединения часто используется в механических системах, где необходимо передавать усилие или вращение от источника энергии к движущейся части арматуры.

В некоторых случаях для присоединения привода к арматуре используются гидравлические или пневматические системы. Они основаны на применении силы жидкости или воздуха для передачи энергии и движения. Такие системы обычно используются в автоматических или управляемых процессах, где требуется точное управление движением арматуры.

Также существуют электрические методы присоединения привода к арматуре, такие как использование электродвигателей или электрических актуаторов. Эти методы обеспечивают быстрое и точное управление движением арматуры, что особенно важно для автоматизированных процессов или систем, требующих высокой степени контроля.

В зависимости от конкретных требований и условий эксплуатации, выбор типа присоединения привода к арматуре может варьироваться. Некоторые факторы, которые следует учитывать при выборе подходящего типа, включают требуемую мощность и скорость, а также условия окружающей среды и безопасности.

В целом, типы присоединения привода к арматуре предоставляют широкий спектр решений для обеспечения эффективного и надежного функционирования арматуры. Их правильный выбор и применение помогают достигать оптимальной производительности и безопасности в различных индустриальных и технических сферах.

Пневматический привод

Пневматический привод является одним из наиболее распространенных типов приводов, используемых в различных индустриальных процессах. Он основан на использовании сжатого воздуха для передачи энергии и управления движением механизма.

Основным преимуществом пневматического привода является простота конструкции и надежность. Он не требует сложного обслуживания и имеет высокую степень воспроизводимости, что позволяет использовать его в широком спектре приложений.

В основе работы пневматического привода лежит двухпоршневой цилиндр, в котором перемещение поршней осуществляется при помощи сжатого воздуха. Путем изменения давления воздуха можно изменять скорость и направление движения механизма.

Одним из ключевых преимуществ пневматического привода является его возможность эксплуатации во взрывоопасных средах. Сжатый воздух не является взрывоопасным и не создает искр при взаимодействии с другими веществами.

Однако, пневматический привод также имеет и некоторые недостатки. Он обычно требует большого объема воздуха для работы, что может приводить к дополнительным затратам на его подготовку и хранение. Кроме того, пневматический привод медленнее и менее точен по сравнению с другими типами приводов, что может быть проблематично в некоторых приложениях.

Вопрос-ответ

Какие типы присоединения привода к арматуре существуют?

Существует несколько типов присоединения привода к арматуре, включая прямое присоединение, принудительное присоединение и присоединение с помощью соединительных элементов.

Что такое прямое присоединение привода к арматуре?

Прямое присоединение привода к арматуре означает, что вал привода и вал арматуры прямо соединяются без использования дополнительных элементов соединения. Это наиболее простой и надежный способ присоединения, который обычно используется в случае, когда требуется прямая передача вращательного движения от привода к арматуре.

Что такое принудительное присоединение привода к арматуре?

Принудительное присоединение привода к арматуре означает использование дополнительных элементов, таких как шкивы, зубчатые колеса или ремни передачи, для передачи движения от привода к арматуре. Этот тип присоединения широко применяется для повышения или понижения скорости вращения арматуры, а также для изменения направления вращения.

Какие особенности присоединения с помощью соединительных элементов?

Присоединение с помощью соединительных элементов предполагает использование различных компонентов передачи, таких как гибкие муфты, связки или соединительные валы, которые обеспечивают соединение между приводом и арматурой. Этот тип присоединения обычно используется в случаях, когда требуется компенсировать небольшие отклонения или перемещения вала привода и вала арматуры, а также при работе с арматурой на больших расстояниях от привода.