Расчет расхода материала на производство тонны металла является важным этапом в процессе производства и позволяет определить оптимальное количество сырья, необходимого для получения заданного объема готовой продукции. Точность данного расчета является ключевым фактором для оптимизации производственных затрат и повышения эффективности работы предприятия.

Основными параметрами, влияющими на расход материала, являются его физические свойства, химический состав и технологические особенности производства. При расчете необходимо учитывать такие факторы, как марка металла, его плотность, теплопроводность, коэффициентные характеристики и прочие физические свойства.

Также важным аспектом при расчете расхода материала на производство тонны металла является выбор оптимальной технологии производства. Различные технологии обработки и формовки металла могут иметь разные коэффициенты использования сырья, что непосредственно влияет на конечный результат.

Правильный расчет расхода материала позволяет не только экономить сырье, но и увеличивать производительность предприятия, снижать затраты на производство и повышать конкурентоспособность продукции на рынке.

Расчет расхода материала на производство тонны металла является сложной инженерной задачей, требующей знания и опыта в области металлургии и технологии производства. Точность и надежность данного расчета напрямую влияют на качество производимого металла и эффективность работы предприятия в целом.

Основы расчета расхода материала на производство

Расчет расхода материала на производство – это важный этап в планировании и оценке затрат на производство тонны металла. Этот расчет позволяет определить необходимое количество сырья для достижения заданного объема производства и оптимизировать использование материалов.

При расчете расхода материала на производство учитывается его удельный расход, который зависит от химического состава и физико-механических свойств материала. Также учитываются потери и отходы, возникающие при процессе производства.

Для расчета расхода материала необходимо определить требуемое количество металла для производства тонны готового изделия. Это может быть определено на основе технологической карты или производственного задания.

Важным аспектом при расчете расхода материала является учет эффективности использования материала. Для этого необходимо определить коэффициент использования материала, который указывает, какая часть израсходованного материала является полезной.

В итоге, проведение расчета расхода материала на производство позволяет оптимизировать процесс производства, уменьшить затраты на сырье и снизить потери материала. Это важный инструмент для улучшения эффективности и прибыльности производства тонны металла.

Расчет целевого количества материала

Расчет целевого количества материала является важной задачей при производстве тонны металла. Для достижения заданного объема производства необходимо определить не только объем металла, но и количество требуемого материала.

Первым шагом в расчете целевого количества материала является определение его плотности. Плотность материала указывает на его массу в единицу объема и может варьироваться в зависимости от его состава. Плотность материала измеряется в г/см³ или кг/м³ и может быть получена из специальных таблиц или лабораторных испытаний.

После определения плотности материала необходимо учесть также его удельный расход на производство тонны металла. Удельный расход указывает на количество материала, необходимого для производства одной тонны металла и выражается в кг/тонна. Удельный расход может быть предоставлен производителем или вычислен на основе опытных данных.

Для расчета целевого количества материала при производстве тонны металла необходимо умножить плотность материала на его удельный расход и полученное значение разделить на 1000 (количество килограмм в тонне). Таким образом, можно получить искомое количество материала, необходимого для достижения заданного объема производства.

Физические свойства используемого материала

Материал: металл

Тонна металла: единица измерения массы, равная 1000 килограммам

Расход материала: количество материала, которое требуется на производство одной тонны металла

Плотность: физическая величина, определяющая массу материала, приходящуюся на единичный объем. Плотность металла может варьироваться в зависимости от его состава и типа.

Температура плавления: температура, при которой материал переходит из твердого состояния в жидкое. Температура плавления металла может варьироваться в зависимости от его химического состава и свойств.

Свариваемость: способность материала соединяться друг с другом при помощи сварки. Это важный фактор при выборе материала для производства тонны металла, так как неправильное сваривание может привести к низкому качеству и прочности изделия.

Твердость: свойство материала сопротивляться проникновению или изменению его формы под воздействием внешних факторов. Твердость металла может быть различной и зависит от его состава и обработки.

Прочность: способность материала сопротивляться механическим нагрузкам. Прочность металла может зависеть от его структуры, состава, температурного воздействия и других факторов.

Усталостная прочность: способность материала сопротивляться разрушению под воздействием повторяющихся нагрузок. Усталостная прочность металла является важным параметром при проектировании и создании изделий.

Электропроводность: способность материала проводить электрический ток. Электропроводность металла может быть высокой или низкой в зависимости от его химического состава и структуры.

Термическая проводимость: способность материала передавать тепло. Термическая проводимость металла может быть высокой или низкой в зависимости от его состава и структуры.

Все эти физические свойства необходимо учитывать при расчете расхода материала на производство тонны металла, чтобы обеспечить нужные характеристики и качество конечного изделия.

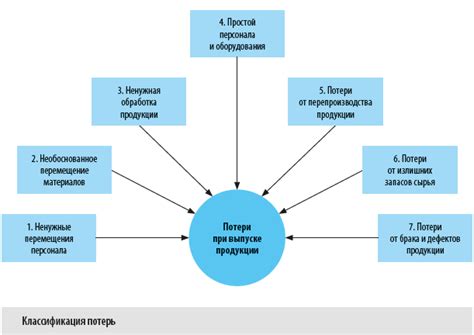

Учет потерь при производстве

При производстве металла неизбежно возникают потери материала. Потери могут быть вызваны различными факторами, такими как испарение, испытание продукта во время процесса, отходы и другие неизбежные процессы. Учет потерь является важным аспектом производства, поскольку позволяет определить точное количество необходимого сырья.

Для учета потерь необходимо провести детальный анализ процесса производства. Важно определить, на какой стадии производства происходят основные потери и как они могут быть минимизированы. Для этого можно использовать специальные стандарты и методы, которые помогут определить ожидаемые потери и спланировать использование материалов с учетом этих потерь.

Основным компонентом учета потерь является систематический подсчет и регистрация всех производственных отходов. Это позволяет оценить эффективность процесса производства и выявить потенциальные области, где можно сократить потери. Также важно анализировать данные о потерях в динамике, чтобы избежать повторения подобных ситуаций в будущем.

Учет потерь является неотъемлемой частью оптимизации производства. Он позволяет не только сократить затраты на сырье, но и повысить эффективность процесса производства в целом. Регулярный анализ и обновление учета потерь позволяет улучшать производственные показатели и повышать конкурентоспособность предприятия на рынке.

Расчет расхода материала на производство

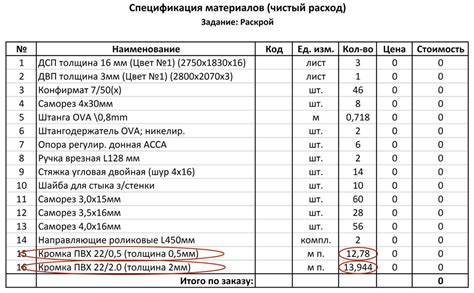

Расчет расхода материала на производство является важной задачей для оптимизации процесса и контроля затрат. Для этого необходимо учесть не только количество материала, но и его физические свойства, стоимость, а также особенности технологического процесса.

Первым шагом при расчете расхода материала является определение требуемого количества производимого продукта. Затем необходимо учесть расход материала на единицу продукции, который может быть известен из предыдущего опыта или рассчитан на основе технологических данных.

Далее следует определить коэффициент использования материала, который учитывает потери при его обработке и переработке. Такие потери могут быть связаны с отходами при резке, заготовке или транспортировке.

Также следует учесть стоимость материала и его поставщика. Возможно, имеет смысл искать альтернативные поставщики, чтобы сэкономить на стоимости материала при сохранении его качества.

Важным аспектом при расчете расхода материала является его учет и контроль в процессе производства. Для этого можно создать специальные таблицы или базы данных, в которых будут отражены данные о расходе и остатке материала на каждом этапе производства.

В итоге, правильный расчет расхода материала на производство позволяет оптимизировать процесс и управлять затратами, что является ключевым фактором для успешного функционирования предприятия.

Влияние качества материала на расход

Качество материала, используемого в производстве, является одним из ключевых факторов, влияющих на расход его расхода. Качественный материал обеспечивает более эффективное использование и отсутствие потерь, что позволяет снизить расходы на производство.

Кроме того, качество материала также влияет на производительность оборудования и степень износа инструментов. Плохое качество материала может привести к повышенным затратам на замену или ремонт оборудования, а также на закупку новых инструментов. В результате, расходы на производство растут.

Качество материала напрямую влияет на конечный результат производства и его характеристики. Низкокачественный материал может привести к деформациям, неравномерности распределения металла и другим негативным последствиям. В итоге, понадобится больше материала для достижения требуемых характеристик продукции, что увеличивает его расход.

Оценка качества материала перед началом производства позволяет избежать нежелательных последствий и сэкономить на расходах. Правильный выбор качественного материала и его оптимальное использование помогают достичь лучших результатов производства и оптимизировать расходы на материал.

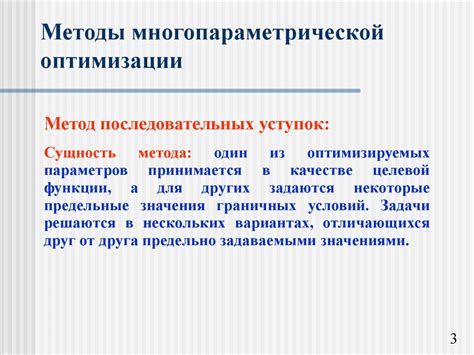

Методы оптимизации расхода материала

Оптимизация расхода материала – важная задача при производстве тонны металла. Существует несколько методов, которые позволяют сократить расход материала и повысить эффективность производственных процессов.

1. Использование специального программного обеспечения

Современные технологии позволяют разрабатывать и использовать специальные программы, которые помогают рассчитать оптимальный расход материала. Эти программы учитывают особенности конкретного производства и дают рекомендации по оптимизации.

2. Внедрение инновационных технологий

Применение новых технологий позволяет снизить расход материала. Например, использование лазерного резания или аддитивных технологий позволяет сократить потери и получить более точные изделия.

3. Анализ производственного процесса

Анализировать производственный процесс – еще один способ оптимизации. Необходимо выявить узкие места, где возникают большие потери материала. Это может быть связано с неправильной настройкой оборудования, несоответствием технологического процесса или недостаточной квалификацией рабочих.

4. Обучение персонала

Обучение персонала – ключевой фактор в оптимизации расхода материала. Работники должны быть внимательны и уметь правильно работать с материалом, чтобы избегать ошибок, которые приводят к его потере.

Итак, методы оптимизации расхода материала на производстве тонны металла включают использование специального программного обеспечения, внедрение инновационных технологий, анализ производственного процесса и обучение персонала. Комплексное применение этих методов позволяет сократить расход материала и повысить эффективность производства.

Вычисление объема требуемого материала

При расчете объема требуемого материала для производства тонны металла необходимо учитывать различные факторы. В первую очередь, необходимо знать плотность материала, который будет использован в процессе производства. Плотность может быть разной в зависимости от конкретного металла, поэтому важно учитывать это при расчетах.

Далее, необходимо знать массу одной тонны металла, которую нужно произвести. Это значение может быть разным в зависимости от требований и спецификаций конкретного проекта. Важно учесть, что для получения одной тонны металла может потребоваться дополнительный материал на обработку и образование отходов.

Для определения объема требуемого материала можно использовать следующую формулу: объем = масса / плотность. Например, если масса одной тонны металла равна 1000 кг, а плотность материала составляет 7,8 г/см³, то объем требуемого материала будет равен 1000 / 7,8 = 128,21 см³.

Также стоит учесть, что при расчете объема требуемого материала обычно используется плотность материала в сыром виде. Если материал будет подвергнут обработке или преобразованию в процессе производства, то плотность может измениться. В этом случае необходимо учитывать плотность материала после обработки и использовать соответствующие значения в расчетах.

Таким образом, вычисление объема требуемого материала для производства тонны металла является важным шагом в планировании производства. Правильный расчет позволяет оптимизировать использование материала, избежать излишних затрат и обеспечить качественный и эффективный производственный процесс.

Примеры расчета расхода материала

Расчет расхода материала на производство тонны металла является важной задачей для любого предприятия, занимающегося металлообработкой. Неправильный расчет может привести к излишнему использованию материала, что повлечет за собой лишние расходы.

Для определения расхода материала в первую очередь необходимо учитывать тип металла, который будет использоваться в производстве. Каждый металл имеет свои уникальные свойства и требует определенного количества материала для получения тонны готового продукта. Например, для производства тонны стали может потребоваться 1,5 тонны железной руды.

Кроме того, при расчете расхода материала необходимо учитывать также потери материала, которые могут возникнуть в процессе производства. Потери могут быть связаны с различными факторами, такими как сбраковка, перепрессовка, испарение и другие. Поэтому для получения точного расчета следует учитывать коэффициент потерь материала.

Методы расчета расхода материала могут варьироваться в зависимости от конкретной задачи и условий производства. Но в любом случае, точность расчета имеет решающее значение для оптимизации процесса производства и снижения затрат на материалы, а следовательно, для повышения рентабельности предприятия.

Вопрос-ответ

Как можно рассчитать расход материала на производство тонны металла?

Расчет расхода материала на производство тонны металла зависит от типа металла и используемого процесса. Один из способов - определить расход материала на единицу продукции (например, кг/шт.), а затем привести его к расходу на тонну (путем деления на 1000). Необходимо также учесть потери материала в процессе, что может различаться в зависимости от конкретной технологии.

Какие факторы влияют на расход материала при производстве металла?

Расход материала при производстве металла зависит от нескольких факторов. Основные из них - тип металла, исходное сырье, используемый процесс, качество оборудования и технологические параметры. Некоторые способы производства металла могут потреблять больше материала, чем другие из-за необходимости удалить примеси или провести дополнительные операции по обработке.

Сколько материала требуется для производства тонны стали?

Для производства тонны стали требуется определенное количество сырья. В зависимости от используемой технологии и качества сырья, расход может варьироваться. Например, для производства тонны стали через конвертерный метод может потребоваться около 1,6-1,8 тонны железной руды и 0,6-0,8 тонны угля.

Какие методы существуют для рассчета расхода материала на производство металла?

Для рассчета расхода материала на производство металла распространены различные методы. Некоторые из них основаны на анализе процесса и определении расхода материала на единицу продукции (например, кг/шт.), а затем на конвертации в расход на тонну. Другие методы используют статистические данные и эмпирические формулы, разработанные на основе исследований и опыта производителей.

Какие потери материала обычно имеют место при производстве металла?

Потери материала при производстве металла могут быть вызваны различными факторами. Некоторые из них включают испарение, окисление, удаление примесей, отходы обработки и т. д. Величина потерь может различаться в зависимости от типа металла, используемого процесса и качества оборудования. Важно учитывать потери материала при расчете расхода на производство тонны металла.