Резка арматурных конструкций – процесс, требующий использования кислородно-резательного оборудования. Однако, не всегда эффективно используется расход кислорода при этой операции. В данной статье разберем, как правильно рассчитать и сократить расход кислорода при резке арматуры.

Первым шагом в сокращении расхода кислорода является корректный расчет его объема, необходимого для резки арматуры. Для этого необходимо учесть не только диаметр арматурного прута, но и его толщину. Кроме того, следует учитывать материал арматуры, так как различные марки стали требуют различные параметры резки.

Кроме расчета объема кислорода, важно также правильно настраивать оборудование. Необходимо подобрать оптимальные параметры резки в зависимости от толщины и материала арматуры. Корректное настройка оборудования позволит экономить кислород и повысить эффективность процесса резки.

Еще одним способом сокращения расхода кислорода является применение современных технологий и инновационных разработок. Некоторые производители предлагают специальные насадки и сопла, позволяющие снизить расход кислорода при резке арматуры без потери качества и точности резки.

В заключение, правильный расчет и настройка оборудования, а также использование современных технологий, позволяют сократить расход кислорода при резке арматуры. Это не только экономически выгодно, но и помогает улучшить качество и точность резки, что является важным фактором в строительной отрасли.

Определение режима работы для сокращения расхода кислорода

Для сокращения расхода кислорода при резке арматуры необходимо правильно определить режим работы. Это позволит эффективно использовать ресурс и минимизировать затраты на газ. Одним из ключевых параметров при определении режима работы является толщина реза. В зависимости от нее следует выбирать оптимальные параметры, чтобы достичь требуемого качества реза при минимальном расходе кислорода.

Другим важным фактором при определении режима работы является тип арматуры. Каждый тип требует своего подхода и настройки оборудования. Например, для резки тонкой арматуры рекомендуется использовать более высокую скорость реза, что позволяет сокращать время операции и уменьшать расход кислорода.

Также стоит обратить внимание на форму и размеры арматуры. Для деталей с большим количеством поворотов и углов желательно использовать режимы с низкой скоростью реза и малым расходом кислорода. Это позволит более точно контролировать процесс и избежать лишних отходов.

Кроме того, необходимо учитывать особенности конкретной режущей машины и ее настроек. Регулировка давления кислорода, скорости подачи электрода, угла наклона сопла - все эти параметры могут влиять на эффективность резки и расход кислорода. Поэтому важно проводить тестовые резы и экспериментировать с параметрами, чтобы найти оптимальные значения для конкретной ситуации.

В итоге, правильное определение режима работы при резке арматуры позволяет сократить расход кислорода и повысить эффективность процесса. Это требует внимательного анализа толщины, типа, формы и размеров арматуры, а также настройки оборудования. Однако, вложенные усилия окупаются, так как снижение расхода кислорода приводит к экономии ресурсов и снижению затрат на его приобретение.

Рассчет оптимальных параметров резки арматуры

Резка арматуры – один из важных этапов в строительном процессе. Чтобы сократить расход кислорода при этом процессе, необходимо правильно рассчитать оптимальные параметры резки.

Сначала необходимо установить оптимальную скорость резки. Для этого следует провести испытания с разной скоростью резки и сравнить результаты. Для сохранения качества резки и минимизации расхода кислорода, стоит выбрать наиболее эффективную скорость.

Далее, важным параметром является выбор подходящей толщины резка. Толщина резки должна быть достаточной для обеспечения прочности конструкции, но при этом не должна быть избыточной, чтобы минимизировать расход кислорода. Также стоит учесть тип используемого режущего инструмента и его геометрию, чтобы получить наилучший результат.

Нельзя забывать и о правильной настройке инструмента для резки. Регулирование давления и протока кислорода поможет снизить его расход при выполнении работ. Это можно сделать с помощью специального оборудования и настройки режимов работы.

Также стоит обратить внимание на возможность сокращения расхода кислорода путем использования специальных технологий и приспособлений. Например, применение шаблонов для резки или специальных насадок может помочь оптимизировать процесс и сократить расход кислорода.

Выбор правильного инструмента

Правильный выбор инструмента при резке арматуры является одним из важных факторов, позволяющих сократить расход кислорода. Кроме того, правильный выбор инструмента поможет повысить эффективность работы и улучшить качество резки.

Одним из наиболее эффективных инструментов для резки арматуры является газовая резка с использованием кислорода. Для этого необходимо выбрать специальное оборудование, включающее в себя резак и газовый аппарат. Резак должен быть оснащен специальными соплами, обеспечивающими оптимальную концентрацию кислорода для резки.

Важно учесть особенности резки арматуры при выборе инструмента. Для резки более толстых стержней арматуры рекомендуется использовать мощные резаки с большими соплами, которые позволяют сократить время резки и расход кислорода. При резке тонких стержней арматуры можно использовать более компактные резаки с меньшими соплами.

Также следует обратить внимание на качество инструмента. Лучше выбирать проверенные производители, которые гарантируют высокое качество и долговечность инструмента. Подходящий инструмент также должен быть удобным в использовании и иметь необходимые функции для адаптации к различным условиям резки арматуры.

В итоге, правильный выбор инструмента для резки арматуры позволит оптимизировать расход кислорода, повысить эффективность работы и получить качественные результаты.

Техники сокращения потребления кислорода во время резки

1. Автоматизация процесса: использование специализированного оборудования и режущих инструментов с автоматическим управлением позволяет рационально распределить расход кислорода и сократить его использование.

2. Оптимизация параметров резки: правильная настройка давления кислорода, скорости подачи газа, глубины резки и других параметров может значительно сократить расход кислорода при резке арматуры.

3. Использование меньшей толщины расходных материалов: чем тоньше используемый электрод и насадка на горелке, тем меньше потребление кислорода при резке. Поэтому выбор правильных расходных материалов может существенно сэкономить израсходованный газ.

4. Минимизация разрывов в процессе резки: свести к минимуму количество прерываний и перерезов при резке арматуры помогает также значительно снизить потребление кислорода.

5. Обучение операторов: обучение сотрудников, работающих с режущим оборудованием, правильным приемам резки и оптимальной технике работы может существенно повлиять на сокращение расхода кислорода.

В результате использования вышеуказанных техник сокращения потребления кислорода при резке арматуры можно добиться экономии газа и повысить эффективность процесса резки, что в свою очередь положительно сказывается на затратах и производительности.

Подготовка арматуры перед резкой

Для успешной резки арматуры требуется провести несколько этапов подготовки, которые позволят сократить расход кислорода и повысить эффективность работы.

1. Проверка качества арматурных заготовок. Осмотрите каждую заготовку на наличие дефектов или повреждений, таких как трещины или коррозия. Разборные элементы, например стык сварки, также требуют особого внимания. В случае обнаружения проблемных мест, замените или отремонтируйте их перед резкой.

2. Измерение и маркировка. Используйте ленту измерительную линейку, чтобы определить необходимую длину каждой арматурной заготовки. Отметьте эти места на поверхности с помощью маркера или клейких лент. Точная маркировка позволит облегчить ориентацию и ускорить процесс резки.

3. Подготовка инструментов. Убедитесь, что резак и баллоны с кислородом полностью готовы к использованию. Проверьте состояние и остроту режущего инструмента, так как затупленный резак может повысить расход кислорода при резке. Убедитесь, что наличествует достаточное количество кислорода в баллоне для выполнения всех операций.

4. Режим работы. При работе с резаком следуйте рекомендациям производителя, чтобы снизить расход кислорода и повысить эффективность резки. Регулируя скорость подачи и давление кислорода, можно добиться лучшего контроля над процессом и получить более точный и качественный результат.

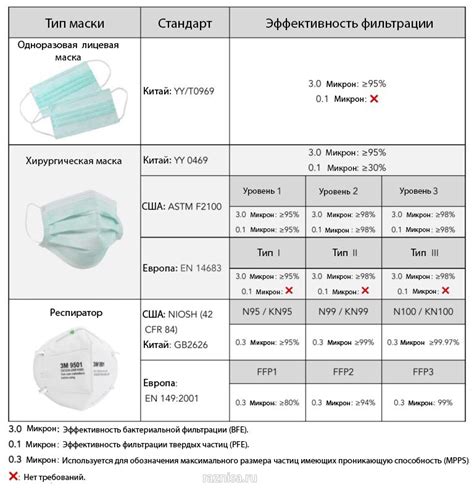

Применение различных масок и сопел

Для оптимизации расхода кислорода при резке арматуры рекомендуется использовать специальные маски и сопла. Маски защищают оператора от попадания искр и мелких частиц, предотвращая возможность получения травм. Они также помогают сократить расход кислорода, так как создают зону накопления газа, обеспечивая его более эффективное использование.

При выборе маски следует обратить внимание на ее качество и соответствие стандартам безопасности. Рекомендуется использовать маску с прочной конструкцией и надежной фиксацией на голове оператора. Важно также убедиться, что маска обеспечивает достаточное поле обзора, чтобы оператор мог свободно контролировать процесс резки арматуры.

Сопла являются одним из ключевых элементов при сокращении расхода кислорода. Они позволяют создать узкий и сконцентрированный поток газа, что значительно увеличивает его эффективность. Различные типы сопел предлагаются для разных задач и материалов. Например, для резки арматуры рекомендуется использовать сопло с максимальным диаметром, чтобы получить наибольшую скорость и точность резки.

Важным фактором при выборе сопла является его износостойкость. Долговечные сопла позволяют сократить затраты на их замену и обеспечивают более стабильный процесс резки. Также следует учитывать характеристики сопел, такие как угол направления потока газа и его концентричность. Они могут значительно влиять на качество резки и расход кислорода.

Использование правильных масок и сопел является важной составляющей оптимизации расхода кислорода при резке арматуры. Они позволяют снизить затраты на газ и повысить эффективность работы. При выборе маски и сопла следует учитывать их качество, соответствие стандартам безопасности и требованиям процесса резки. Такой подход позволит достичь наилучших результатов и снизить затраты на резку арматуры.

Обслуживание и замена оборудования для оптимизации потребления кислорода

Для оптимизации потребления кислорода при резке арматуры необходимо регулярно проводить обслуживание и замену оборудования. Это позволит поддерживать его работоспособность на высоком уровне и предотвратить ненужные потери кислорода, а следовательно, и снизить расходы на его приобретение.

Важным этапом обслуживания является проверка и регулировка газораспределительной системы, так как именно она отвечает за подачу кислорода на режущий инструмент. При обнаружении утечек необходимо произвести их устранение и при необходимости заменить поврежденные компоненты.

Также регулярно необходимо проверять состояние сопел и заменять их при износе. Изношенные сопла могут вызывать неправильную подачу кислорода, что приведет к увеличению его расхода.

Особое внимание следует уделить обслуживанию и замене режущих инструментов. Изношенный или некачественный инструмент может неэффективно резать арматуру, что потребует дополнительных усилий и, соответственно, большего расхода кислорода. Регулярная замена и точная регулировка инструментов позволят добиться оптимальной производительности и снизить расход кислорода.

Чтобы эффективно контролировать потребление кислорода, рекомендуется вести учет расхода газа и регулярно анализировать полученные данные для выявления возможных утечек или неэффективного использования оборудования. Это позволит своевременно принять меры по устранению проблем и оптимизации работы резки арматуры.

Вопрос-ответ

Какие факторы нужно учесть при рассчете расхода кислорода при резке арматуры?

При рассчете расхода кислорода при резке арматуры необходимо учесть несколько факторов. Во-первых, это толщина арматуры. Чем толще арматура, тем больше кислорода потребуется для ее резки. Во-вторых, это эффективность резки. Если резка производится с использованием специальной машины и аппарата для резки, то расход кислорода может быть снижен. Также нужно учесть длительность работы и частоту резки, так как они также могут повлиять на расход кислорода.

Как можно сократить расход кислорода при резке арматуры?

Для сокращения расхода кислорода при резке арматуры можно использовать несколько методов. Во-первых, следует правильно выбирать оборудование и инструменты для резки. Некоторые модели резаков имеют более эффективные системы подачи кислорода, что позволяет снизить расход. Во-вторых, важно правильно настраивать оборудование и выбирать оптимальные параметры резки. Например, уменьшение скорости подачи кислорода или увеличение скорости движения резака может снизить расход. Также стоит обратить внимание на выбор покрывающего газа - использование инертного газа может также сократить потребление кислорода.