Плазменная резка металла — это один из наиболее распространенных способов обработки и разделения металлических деталей. Однако, при этом процессе затрачивается большое количество кислорода. Это может быть проблемой для предприятий, которые стремятся оптимизировать свои расходы и снизить воздействие на окружающую среду. В данной статье мы рассмотрим несколько способов минимизировать расход кислорода при плазменной резке металла.

Во-первых, важно правильно подобрать газовую смесь для плазменной резки. Некоторые газовые смеси могут обеспечить меньший расход кислорода, сохраняя высокую производительность. Например, смесь кислорода и азота может быть использована для резки углеродистых сталей, в то время как смесь кислорода, аргон и водород может быть эффективна для резки нержавеющей стали.

Во-вторых, важно правильно настроить параметры резки. При оптимальных настройках скорость резки может быть повышена, что позволит снизить расход кислорода. Кроме того, контроль тока, давления газа и длины дуги также влияет на расход кислорода. Поэтому регулярная проверка и настройка оборудования позволит снизить потребление кислорода.

И, наконец, экономия кислорода может быть достигнута путем оптимизации процесса плазменной резки. Например, использование автоматических систем управления позволяет точно определить и контролировать параметры резки. Также обратите внимание на установку оптимальных параметров подачи газа. Это позволит снизить излишний расход кислорода и повысить эффективность процесса.

Зачем нужна оптимизация расхода кислорода

Оптимизация расхода кислорода при плазменной резке металла является важной задачей, поскольку кислород является одним из основных ресурсов, необходимых для этого процесса. Как известно, кислород является основным окислителем в плазменной резке, и использование его в больших объемах может привести к значительным затратам.

Оптимизация расхода кислорода позволяет значительно снизить затраты на его использование, что положительно сказывается на экономической эффективности данного процесса. Кроме того, уменьшение расхода кислорода помогает уменьшить вредные выбросы в окружающую среду, поскольку снижается количество отработанного газа, который может негативно влиять на окружающую атмосферу.

Оптимизация расхода кислорода также позволяет увеличить производительность плазменной резки. Уменьшение расхода кислорода позволяет сократить время необходимое для проведения процесса резки, что ведет к повышению общей эффективности работы. Тем самым увеличивается производительность и снижаются издержки на проведение данного процесса.

Оптимизация расхода кислорода в плазменной резке металла является важным фактором для повышения качества резки. Уменьшение расхода кислорода позволяет получить более точные и качественные резы, что является критически важным при изготовлении металлических деталей и конструкций. Качественная резка также позволяет уменьшить количество отходов и повысить производительность данного процесса.

Эффективность плазменной резки

Плазменная резка металла - это один из наиболее эффективных и точных методов обработки материалов, позволяющий получить качественные и прочные соединения. Основной принцип плазменной резки заключается в использовании высокотемпературного плазменного пучка, который создается при прохождении сильного тока через газовый смесь.

Для достижения максимальной эффективности плазменной резки необходимо учитывать ряд важных факторов. Во-первых, выбор оптимальной смеси газов для формирования плазменного пучка. Подбор подходящей смеси газов позволяет достичь наибольшей концентрации энергии в пучке, что повышает скорость резки и увеличивает его качество.

Во-вторых, необходимо правильно настроить параметры плазменной резки, такие как скорость движения плазменного пучка, мощность тока и давление газа. Оптимальные значения этих параметров зависят от толщины и типа резываемого материала, поэтому важно провести предварительные испытания и определить оптимальные настройки для каждого конкретного случая.

Также следует обратить внимание на оснастку и инструменты, используемые при плазменной резке. Острота и качество электрода, состояние сопла и стола, а также правильность установки и удержания обрабатываемого материала - все это влияет на эффективность и качество резки.

Наконец, важно проводить регулярное обслуживание и техническое обслуживание используемого оборудования, чтобы избежать его неправильной работы и возможных поломок. Регулярная очистка и замена изношенных деталей помогут сохранить высокую эффективность плазменной резки на протяжении всего процесса работы.

Как работает плазменная резка металла

Плазменная резка металла основана на использовании плазмы - ионизированного газа с высокой температурой. При плазменной резке создается электрическое поле между электродом и обрабатываемым металлом, которое ионизирует газ и образует плазму.

Плазма — это газ, в котором наличествуют свободные заряженные частицы, например электроны и ионы. Она обладает высокой температурой и может достигать нескольких тысяч градусов по Цельсию.

Плазменная струя с высокой энергией попадает на поверхность металла и тает его, а затем давлением газа струя выбрасывает расплавленный металл, которым происходит резка. Современные плазменные резаки позволяют резать металлы различной толщины и формы с высокой точностью.

Оптимизация расхода кислорода при плазменной резке металла включает использование подходящих настроек мощности и скорости резки, а также правильный диаметр сопла и подбор типа газа. Кроме того, важно правильно настроить смесь газов, например, добавление азота или водорода может помочь снизить потребление кислорода и улучшить качество резки.

Факторы, влияющие на расход кислорода

Расход кислорода при плазменной резке металла зависит от нескольких факторов, которые следует учитывать, чтобы оптимизировать его потребление.

- Толщина металла - при работе с разными толщинами металла требуется разная мощность плазмы, что в свою очередь влияет на расход кислорода. При плазменной резке тонких металлических листов расход кислорода будет меньше, чем при работе с более толстыми материалами.

- Скорость резки - если резка проводится с высокой скоростью, расход кислорода будет больше. В то же время, слишком медленная резка также может повысить расход кислорода из-за увеличения времени обработки.

- Настройки плазменной резки - правильная настройка параметров плазмы позволяет сократить расход кислорода. Необходимо выбрать оптимальное значение тока, скорости подачи и напряжения, чтобы достичь наилучших результатов при минимальном расходе газа.

Важно также учитывать состояние оборудования и правильно подбирать необходимые расходные материалы. Регулярная проверка газовых форсунок и фильтров помогает предотвратить ненужные потери и снизить расход кислорода во время работы.

Толщина металла

Оптимизация расхода кислорода при плазменной резке металла во многом зависит от толщины самого металла. Различные толщины требуют различных режимов работы, чтобы достичь наилучших результатов.

При резке тонких листов металла толщиной до 3 мм можно использовать низкое давление кислорода. Это позволяет сократить расход газа и увеличить скорость резки. Однако, следует учитывать, что при этом могут возникать проблемы с качеством реза и деформацией материала.

Для резки металла средней толщины (от 3 до 10 мм) рекомендуется использовать среднее давление кислорода. Это позволяет достичь баланса между скоростью резки и качеством реза. При этом расход кислорода будет немного выше, чем при резке тонких листов, но зато рез будет более чистым и без деформаций.

Для резки толстых листов металла (более 10 мм) рекомендуется использовать высокое давление кислорода. Это позволяет достичь высокой скорости резки и получить рез с хорошим качеством. Однако, следует учитывать, что при этом расход кислорода будет максимальным.

Скорость резки

Оптимальная скорость резки является важным фактором, позволяющим оптимизировать расход кислорода при плазменной резке металла. Для каждого типа материала требуется определенная скорость резки, и ее выбор может повлиять на эффективность процесса.

Слишком низкая скорость резки может привести к неэффективной работе, так как кислород будет использоваться недостаточно эффективно. В таком случае может потребоваться повышение скорости резки для достижения оптимального расхода кислорода.

С другой стороны, слишком высокая скорость резки может привести к ухудшению качества резки и повышенному расходу кислорода. При больших скоростях резки может возникать большое количество отходов, что требует дополнительного использования кислорода для удаления этих отходов.

Для оптимального расхода кислорода необходимо подобрать оптимальную скорость резки для каждого типа материала. Это можно сделать путем проведения тестов и определения подходящей скорости резки для конкретных условий резки.

Помимо скорости резки, также важно учитывать другие факторы, которые могут влиять на расход кислорода, такие как толщина материала, тип используемой плазменной нарезки и настройки оборудования.

Размер сопла

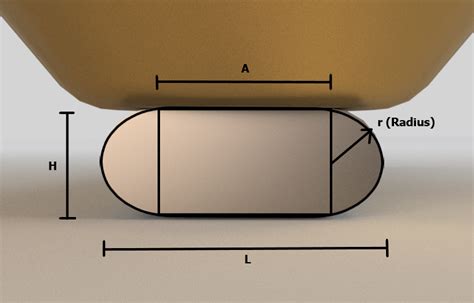

При плазменной резке металла важным фактором, который влияет на расход кислорода, является размер сопла. Он определяет диаметр отверстия, через которое проходит плазма. Чем меньше диаметр сопла, тем более узкий и концентрированный поток плазмы получается.

С уменьшением размера сопла уменьшается и расход кислорода, так как плазма становится более сфокусированной и эффективной в использовании. Однако слишком маленький диаметр сопла может привести к его быстрому износу и снижению качества резки.

Размер сопла следует выбирать, исходя из толщины и типа резаемого металла. Для тонких металлических листов рекомендуется использовать сопла с меньшим диаметром, чтобы достичь более точной и чистой резки. Для более толстых материалов можно выбрать сопла с большим диаметром, чтобы увеличить пропускную способность и скорость резки.

Важно учитывать, что размер сопла является компромиссом между расходом кислорода и качеством резки. Необходимо проводить тестовые резки с разными размерами сопел, чтобы найти оптимальное сочетание, которое обеспечит эффективное использование кислорода при достижении требуемого качества резки.

Температура окружающей среды

Температура окружающей среды является важным фактором, который нужно учитывать для оптимизации расхода кислорода при плазменной резке металла. При высоких температурах окружающей среды кислород быстрее реагирует с металлом, что может привести к увеличению расхода газа.

Оптимальная температура окружающей среды для плазменной резки металла находится в пределах 20-25 градусов Цельсия. При этой температуре кислород эффективно реагирует с металлом, обеспечивая чистый и точный рез. При более высоких температурах кислород может расходоваться впустую, а при более низких температурах резка может быть менее качественной и точной.

Для поддержания оптимальной температуры окружающей среды рекомендуется использовать системы охлаждения и кондиционирования воздуха, особенно в теплых климатических условиях. Также следует избегать работать в помещениях с высокими температурами или на открытом воздухе в жаркую погоду.

При плазменной резке металла необходимо учитывать и изменения температуры окружающей среды в процессе работы. Если температура сильно изменяется, например, при периодах активной работы и простоя, то она может влиять на процесс резки и требовать корректировки параметров работы аппарата.

Качество сжатого воздуха

Качество сжатого воздуха играет важную роль в процессе плазменной резки металла. При резке с помощью плазменного резака, сжатый воздух используется для смеси с горючим газом, образуя плазменную струю. Поэтому важно обеспечить высокое качество сжатого воздуха для оптимальных результатов резки.

Качество сжатого воздуха включает в себя несколько факторов, включая чистоту, влажность и давление. Чистота сжатого воздуха должна быть высокой, чтобы избежать загрязнения и повреждения оборудования плазменной резки. Наличие масла, пыли или других загрязнений может привести к неправильной работы плазменного резака и ухудшению качества резки.

Влажность сжатого воздуха также важна. Высокая влажность может привести к образованию конденсата, который может повлиять на работу плазменного резака и вызвать проблемы с качеством резки. Для оптимальных результатов рекомендуется использовать сжатый воздух с низкой влажностью.

Наконец, давление сжатого воздуха должно быть достаточным для обеспечения устойчивого и эффективного функционирования плазменного резака. Недостаточное давление может привести к неровным и нечетким линиям резки, в то время как слишком высокое давление может привести к излишней потере материала и ухудшению качества резки.

В целом, чтобы оптимизировать расход кислорода при плазменной резке металла, необходимо обеспечить высокое качество сжатого воздуха. Это включает в себя обеспечение чистоты, низкой влажности и поддержания достаточного давления сжатого воздуха. Тщательное контролирование этих факторов поможет достичь оптимальных результатов резки и снизить расход кислорода.

Методы оптимизации расхода кислорода

Оптимизация расхода кислорода в процессе плазменной резки металла является важным шагом для повышения эффективности этой технологии и сокращения затрат. Существует несколько методов, которые помогают достичь этой цели.

Первый метод - правильная настройка оборудования. Необходимо установить оптимальные параметры для скорости резки, глубины проникновения и мощности плазмы. Это позволит минимизировать расход кислорода и достичь нужного качества резки.

Второй метод - использование специальных сопел и электродов. Они способствуют более эффективному использованию кислорода и позволяют снизить его расход. Также рекомендуется использовать сопла с улучшенными характеристиками распыления и долговечностью.

Третий метод - улучшение системы подачи кислорода. Важно обеспечить равномерный поток газа к плазменной горелке и контролировать его давление. Для этого можно использовать специальные регуляторы давления и распределители потока газов.

Четвертый метод - оптимизация рабочего процесса. Необходимо строго соблюдать технологические режимы резки и проводить предварительную подготовку материала. Также важно выявить и устранить возможные утечки кислорода, которые могут привести к ненужному его расходу.

В заключение, оптимизация расхода кислорода при плазменной резке металла достигается комплексным подходом, включающим правильную настройку оборудования, использование специализированных инструментов, улучшение системы подачи газа и оптимизацию рабочего процесса. Это позволяет снизить затраты и повысить эффективность данной технологии.

Вопрос-ответ

Как оптимизировать расход кислорода при плазменной резке металла?

Есть несколько способов оптимизировать расход кислорода при плазменной резке металла. Первое что нужно сделать, это правильно настроить сварочную машину. Необходимо выбрать правильное соотношение смешивания газов, а также правильно регулировать поток кислорода. Также нужно использовать правильный размер и форму сопла для плазмы, чтобы максимально эффективно использовать кислород. Кроме того, необходимо правильно подготовить металл перед резкой, чтобы избежать лишнего расхода кислорода. Наконец, нужно правильно выбирать скорость резки и глубину проникновения плазмы в металл, чтобы минимизировать время резки и соответственно расход кислорода.

Каким образом можно снизить расход кислорода при плазменной резке металла?

Существуют несколько способов снижения расхода кислорода при плазменной резке металла. Во-первых, следует использовать режим резки с меньшим потреблением кислорода. Это может быть достигнуто путем регулировки параметров резки, таких как ток и скорость резки. Во-вторых, можно использовать более эффективные сопла для плазменной резки, которые позволяют более точное направление потока кислорода и уменьшение его потребления. Также важно правильно подготовить металл перед резкой, чтобы избежать добавочной работы и избыточного расхода кислорода.

Как выбрать правильные параметры резки для минимизации расхода кислорода?

Для выбора правильных параметров резки, которые помогут минимизировать расход кислорода, необходимо учитывать несколько факторов. Прежде всего, необходимо учесть толщину и тип металла, который будет резаться. Металлы разной толщины и типа требуют разных параметров резки, и выбор неправильных параметров может привести к избыточному расходу кислорода. Кроме того, важно учесть требования качества резки и возможные компромиссы. Например, резка с более высокой скоростью может привести к большему расходу кислорода, но в то же время может быть необходима для удовлетворения производственных требований. При выборе параметров резки важно учитывать все эти факторы, чтобы найти оптимальный баланс между качеством резки и расходом кислорода.