Расчет расхода керосина при резке металла является важным этапом планирования процесса обработки материала. Для того, чтобы оптимизировать затраты на керосин и достичь наилучших результатов при выполнении резки, необходимо учесть несколько факторов.

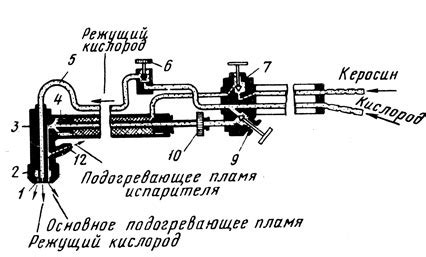

Во-первых, важно учитывать тип используемой режущей машины. Разные модели оборудования могут иметь различные характеристики и потреблять разное количество керосина. Поэтому перед началом работы следует ознакомиться с техническими характеристиками машины и изучить соответствующие руководства.

Во-вторых, необходимо учитывать толщину и тип резываемого материала. Керосин используется для охлаждения и смазки при резке, поэтому расход будет зависеть от сложности и интенсивности операции. Для резки более толстых и плотных материалов может потребоваться больше керосина.

Кроме того, следует учесть скорость резки и способ перемещения режущего инструмента. Быстрая и эффективная резка обычно требует больше энергии и, соответственно, больший расход керосина. Определение оптимальной скорости и подходящего способа перемещения поможет сэкономить затраты и достичь наилучших результатов.

Основные принципы расчета расхода керосина

Расчет расхода керосина при резке металла является важной частью процесса и позволяет оптимизировать использование ресурсов. Основными принципами расчета являются вычисление объема керосина, необходимого для выполнения резки, и определение плотности керосина.

Для начала необходимо определить объем резки, то есть общую длину линий, которые необходимо выполнить. Это можно сделать путем измерения длины контуров деталей либо посредством расчета на основе чертежей. После определения объема резки можно приступать к расчету расхода керосина.

Вторым шагом является расчет объема керосина, необходимого для выполнения заданной длины резки. Для этого используется плотность керосина, которая может быть разной в зависимости от производителя. Обычно плотность керосина указана на упаковке или в технической документации. Расчет объема производится по формуле: объем керосина = длина резки * плотность керосина. Полученное значение можно округлить до ближайшего большего числа или применить другую методику округления, соответствующую реальным условиям.

Основные принципы расчета расхода керосина при резке металла включают определение объема резки и расчет объема керосина на основе плотности. Правильный расчет позволит эффективно использовать ресурсы и достичь оптимальных результатов при выполнении резки металла.

Влияние типа металла на расход керосина

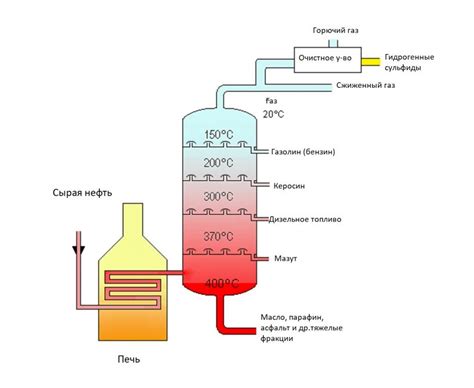

Различные типы металлов могут существенно влиять на расход керосина при его использовании в процессе резки металла. Каждый металл обладает своими особенностями и требует определенного подхода в выборе и использовании керосинового раствора.

Сталь: Сталь является одним из наиболее распространенных металлов, используемых в машиностроении и металлообработке. Расход керосина при резке стали зависит от ее толщины и качества. Чем толще сталь, тем больше керосина необходимо для выполнения резки. Также, высококачественная сталь, содержащая специфические примеси, может требовать более высокой концентрации керосина для достижения оптимальных результатов.

Алюминий: Алюминий является легким и прочным металлом, обладающим хорошей коррозионной стойкостью. В целом, расход керосина при резке алюминия может быть ниже, чем при резке стали. Однако, алюминий имеет более высокую теплопроводность, что может потребовать повышенного расхода керосина для поддержания достаточной температуры резки.

Нержавеющая сталь: Нержавеющая сталь отличается высокой коррозионной стойкостью и прочностью. Она используется во многих промышленных отраслях, включая пищевую и химическую промышленность. Резка нержавеющей стали может требовать более высокой концентрации керосина, благодаря ее специфическим химическим свойствам, таким как содержание хрома и никеля в составе металла.

Медь: Медь обладает отличной электропроводимостью и теплоотдачей, что делает ее популярным материалом для производства электронных компонентов и проводов. При резке меди может потребоваться более высокая скорость подачи керосина для удаления тепла и поддержания эффективности процесса резки.

Итак, при выборе керосинового раствора для резки металла необходимо учитывать тип металла, его толщину и химический состав. Только правильное соотношение концентрации керосина и параметров резки позволит достичь оптимальных результатов и экономической эффективности.

Способы определения расхода керосина для разных металлов

Расход керосина при резке металла зависит от различных факторов, включая тип металла, его толщину и способ резки. Для определения расхода керосина, разработаны несколько методов.

Первый способ - использование специальных таблиц и справочников. В них указаны данные о расходе керосина в зависимости от толщины металла, его типа и способа резки. Такие таблицы позволяют с легкостью определить оптимальный расход керосина для конкретной задачи.

Второй способ - проведение тестовых резок с различными параметрами. При этом фиксируется время, затраченное на резку и количество израсходованного керосина. Полученные данные позволяют определить расход керосина для данного металла и способа резки.

Третий способ - расчет расхода керосина на основе физических свойств металла. Для этого необходимо знать плотность материала и его удельную теплоёмкость. По этим данным можно рассчитать количество керосина, необходимое для резки определенного объема металла.

Важно отметить, что точный расчет расхода керосина может быть сложной задачей из-за влияния различных факторов. Поэтому рекомендуется использовать комбинацию разных способов и создать собственные таблицы и справочники, учитывая особенности конкретных условий и задач.

Факторы, влияющие на расход керосина при резке металла

Расход керосина при резке металла зависит от различных факторов. Один из основных факторов - материал, который обрабатывается. Твердость и толщина металла определяются его удельным весом. Чем выше удельный вес, тем больше керосина будет использовано для резки.

Другой важный фактор - тип используемого оборудования. Расход керосина отличается в зависимости от того, используется ли ручная или механическая резка. Механическая резка обычно требует больше керосина, так как в процессе используется больше энергии.

Также, значение имеет опыт и навыки оператора. Оператор, который имеет опытную руку и умение правильно настроить оборудование, может снизить расход керосина, поскольку он будет точно резать металл без необходимости повторной обработки.

Параметры резки, такие как скорость движения резака и давление керосина, также влияют на расход. Если скорость слишком высокая или давление слишком низкое, может потребоваться дополнительное использование керосина.

Таким образом, при расчете расхода керосина при резке металла следует учитывать факторы, такие как тип материала, тип оборудования, опыт оператора и параметры резки. Только учитывая все эти факторы, можно достичь оптимального расхода керосина при резке металла.

Методы оптимизации расхода керосина

Определение оптимального расхода керосина при резке металла является важной задачей для эффективного использования ресурсов. Существует несколько методов оптимизации, которые помогают снизить расход керосина без ущерба для качества и эффективности работы.

1. Использование специализированных струйных насадок: Использование оптимальной струйной насадки позволяет получить более узкий и сфокусированный поток керосина, что ведет к более точной резке и снижению расхода керосина. Различные насадки могут быть использованы для различных типов металла и толщин.

2. Регулировка давления и скорости потока керосина: Настройка оптимального давления и скорости потока керосина влияет на его расход при резке металла. Высокое давление и скорость могут привести к излишнему расходу керосина, тогда как низкое давление и скорость могут снизить эффективность резки. С помощью оптимальной настройки этих параметров можно достичь баланса между точностью резки и расходом керосина.

3. Использование системы автоматического управления расходом керосина: Современные системы автоматического управления позволяют оптимизировать расход керосина при резке металла. Эти системы мониторят и контролируют параметры резки и автоматически регулируют давление и скорость потока керосина, чтобы достичь максимальной эффективности и минимального расхода.

4. Обучение операторов: Эффективное использование керосина при резке металла также зависит от знаний и навыков операторов. Обучение операторов в правильной технике резки, настройке оборудования и оптимальных параметрах резки может помочь снизить расход керосина и повысить эффективность работы.

Применение этих методов оптимизации помогает снизить расход керосина при резке металла, что в конечном итоге приводит к экономии ресурсов и повышению эффективности процесса резки. Регулярное обновление и совершенствование оборудования и методик также играет важную роль в оптимизации расхода керосина.

Рекомендации по выбору оптимального оборудования

При выборе оборудования для резки металла рекомендуется учитывать несколько ключевых факторов. Прежде всего, важно определиться с типом оборудования: ручным или автоматическим. Ручные режущие инструменты подходят для небольших объемов работы и позволяют более гибко управлять процессом резки. В то же время, автоматическое оборудование может значительно повысить производительность и точность операций.

Одним из ключевых параметров, на который следует обратить внимание, является мощность оборудования. Выбор мощности должен основываться на толщине и типе реза, а также на объеме работ. Чем толще и жестче металл, тем выше требуется мощность оборудования.

Также необходимо учитывать скорость резки, которая является важным фактором при выборе оборудования. Оптимальная скорость резки зависит от типа и толщины металла, а также от требуемого качества реза. Слишком высокая скорость может привести к плохому качеству реза, а слишком низкая - к длительности процесса.

Наконец, следует учесть дополнительные параметры, такие как размеры и вес оборудования, его мобильность и легкость в обслуживании. Оптимальное оборудование должно подходить под конкретные условия работы и отвечать требованиям оператора.

Вопрос-ответ

Как рассчитать расход керосина при резке металла?

Для расчета расхода керосина при резке металла необходимо учитывать несколько факторов. Во-первых, это тип используемого оборудования. Различные резаки и горелки имеют различную скорость и интенсивность потребления керосина. Во-вторых, важно учесть тип и толщину металла, который будет резаться. Толщина материала влияет на длительность процесса резки и, соответственно, на расход керосина. Также следует учесть опыт и навыки оператора, так как правильная техника резки и управления горелкой может значительно сократить расход керосина. Для более точного расчета рекомендуется обратиться к инструкции к оборудованию или проконсультироваться с опытными специалистами.

Что еще может влиять на расход керосина при резке металла, помимо типа резака и толщины металла?

Помимо типа резака и толщины металла, расход керосина при резке может зависеть от нескольких других факторов. Важным фактором является режим работы резака - частота разрезов, длительность процесса и скорость перемещения резака. Более интенсивный и быстрый режим работы обычно требует большего расхода керосина. Также следует учесть качество керосина и правильность настройки горелки. Некачественное топливо или неправильная настройка оборудования могут привести к большему расходу керосина. Другие факторы, такие как температура окружающей среды и условия работы (наличие ветра, загрязнение окружающей среды) также могут оказывать влияние на расход керосина.