Качественное покрытие металла эмалью является важной составляющей процесса его защиты от коррозии и внешних воздействий. Расход эмали на 1м2 металла является ключевым фактором при выборе оптимального способа нанесения и экономии материала. В статье мы рассмотрим секреты оптимального использования эмали КО 8101.

Эмаль КО 8101 – это эффективное покрытие для металла, которое отличается высокой стойкостью к воздействию агрессивных факторов. Она состоит из специальных компонентов, которые обеспечивают надежную защиту металла от воздействия коррозии и абразивных материалов. Эмаль легко наносится и имеет высокую адгезию к поверхности, что обеспечивает долговечность и эстетическую привлекательность покрытия.

Оптимальный расход эмали КО 8101 на 1м2 металла зависит от нескольких факторов, таких как тип поверхности, способ нанесения и желаемый уровень защиты. Важно учесть все эти аспекты при выборе способа использования эмали, чтобы добиться наилучших результатов. В данной статье мы рассмотрим основные секреты оптимального использования эмали КО 8101, которые помогут достичь максимальной эффективности и экономии материала.

Расход эмали КО 8101 на 1м² металла: 5 секретов оптимального использования

1. Подготовка поверхности: Одним из ключевых моментов для оптимального использования эмали КО 8101 является правильная подготовка металлической поверхности. Перед нанесением эмали необходимо очистить поверхность от ржавчины, старой краски или других загрязнений. Это можно сделать с помощью механической обработки, химической обработки или комбинации этих методов.

2. Применение грунтовки: Для улучшения адгезии и долговечности покрытия рекомендуется наносить грунтовку перед нанесением эмали КО 8101. Грунтовка создаст защитное слоение под эмалью, а также поможет улучшить равномерность и стойкость окрашенной поверхности.

3. Нанесение тонким слоем: Чтобы достичь оптимального расхода эмали КО 8101, рекомендуется наносить ее тонким слоем. Это позволит сэкономить материал и достичь равномерного покрытия на всей поверхности металла.

4. Правильная техника нанесения: Для достижения оптимального результата рекомендуется использовать качественные кисти, валики или распылители, а также правильную технику нанесения. Равномерное и аккуратное нанесение эмали позволит избежать появления разводов, сколов и других дефектов на поверхности окрашенного металла.

5. Соблюдение режимов сушки: После нанесения эмали КО 8101 необходимо соблюдать режимы сушки, указанные в инструкции производителя. Это позволит обеспечить полное высыхание и отвердение покрытия, а также достичь максимальной стойкости и долговечности окрашенной поверхности металла.

Секрет первый: выбор качественной эмали

Когда дело касается покраски металлических поверхностей, правильный выбор эмали является одним из ключевых моментов. Качественная эмаль не только обеспечивает отличную адгезию к металлу, но и обладает повышенной устойчивостью к атмосферным воздействиям, ультрафиолету и механическим воздействиям.

Важно обратить внимание на состав эмали, чтобы она не содержала вредных для здоровья компонентов, таких как свинец, хроматы и другие токсичные вещества. Также стоит учитывать требования экологической безопасности и нормативные документы, которым должна соответствовать эмаль.

Вариантов эмалей на рынке предостаточно, поэтому рекомендуется обращаться к проверенным производителям, имеющим хорошую репутацию. При выборе эмали следует обратить внимание на ее свойства, такие как высокая степень покрытия, устойчивость к трещинам и износу, стойкость к химическим веществам и изменению цвета под воздействием солнечного света.

Важно учитывать особенности будущей эксплуатации изделий, для которых предназначена эмаль. Например, для металлических изделий, которые будут использоваться в открытом пространстве или подвергаться агрессивным воздействиям, следует выбирать эмали с высокой степенью защиты.

Секрет второй: подготовка поверхности перед нанесением эмали

Подготовка поверхности перед нанесением эмали - это важный этап работы, который позволяет добиться качественного результата и увеличить расход эмали ко 8101 на 1м2 металла. Прежде чем приступить к нанесению эмали, необходимо очистить металлическую поверхность от ржавчины, жира и старого покрытия.

Для очистки поверхности металла можно использовать механические способы, такие как шлифовка или старение, а также химические средства, например, растворители или ржавчину. Неправильная очистка может привести к отслоению эмали и низкому качеству покрытия, поэтому необходимо уделить этому процессу должное внимание.

После очистки поверхности рекомендуется провести шлифовку, чтобы создать ровную и гладкую основу для нанесения эмали. Для этой цели можно использовать наждачную бумагу или специальные шлифовальные инструменты. Шлифовка поможет удалить неровности и придать поверхности нужный шероховатый эффект.

Также перед нанесением эмали необходимо обработать поверхность специальными препаратами, которые позволяют улучшить адгезию эмали к металлу. Это позволит создать прочное и долговечное покрытие. Для этой цели можно использовать грунтовки или антикоррозийные составы.

Важно учесть, что подготовка поверхности перед нанесением эмали может занять некоторое время, но она является неотъемлемой частью процесса работы. Правильно подготовленная поверхность гарантирует долговечность и качество покрытия, а также повышает эффективность использования эмали ко 8101.

Секрет третий: правильная техника нанесения эмали

Правильная техника нанесения эмали на металл является ключевым моментом, который позволяет достичь оптимального использования материала и получить качественное покрытие.

Перед началом работы необходимо тщательно подготовить поверхность металла, удалив ржавчину, шероховатости и грязь. Это можно сделать с помощью шлифовки и обезжиривания.

При нанесении эмали следует ориентироваться на указанный расход на 1 м2 металла, чтобы избежать перетрат и переборчивости. Красить нужно в несколько слоев, каждый из которых следует наносить после полного высыхания предыдущего.

Оптимальные результаты достигаются при использовании бесконтактного метода нанесения эмали, например, с помощью распыления или кисти. Важно сохранять одинаковое направление движения при нанесении каждого слоя, чтобы избежать неровных покрытий и разводов.

Также следует учитывать условия окружающей среды: температуру и влажность. Идеально, если температура будет в районе 20-25 °C, а влажность не превысит 60%. Это позволит эмали лучше высыхать и обеспечит качественное покрытие без появления неприятных дефектов.

Секрет четвертый: учет покрытия при расчете расхода эмали

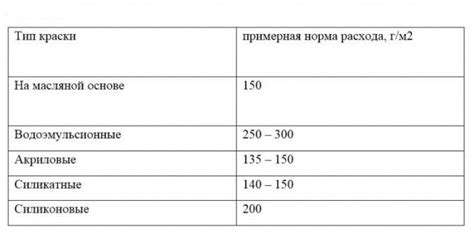

При проведении расчета расхода эмали на 1м2 металла необходимо учитывать характеристики покрытия. Каждый материал требует определенного количества эмали для достижения нужной защитной пленки.

Важно учесть, что толщина покрытия не всегда соответствует указанным на банке производителям. Иногда нужно нанести один слой эмали больше, чтобы достичь нужной стойкости к воздействию окружающей среды.

Еще одним важным аспектом является тип поверхности металла. Различные текстуры могут требовать разные объемы эмали. В случае неровной поверхности, эмаль может уходить в междоузлия и требовать больше материала для достижения нужного покрытия.

При расчете расхода эмали необходимо также учитывать сложность конструкции, например, наличие закруглений, углов и труднодоступных мест. В этих зонах требуется более аккуратное нанесение эмали, что может повлечь за собой увеличение расхода материала.

В итоге, для оптимального использования эмали необходимо учитывать все особенности покрытия, тип поверхности и сложность конструкции. Это позволит достичь нужного уровня защиты металла и сэкономить на расходе эмали.

Секрет пятый: контроль качества покрытия после нанесения эмали

После нанесения эмали на металлическую поверхность необходимо осуществлять контроль качества покрытия. Это поможет проверить, что покрытие было выполнено в соответствии с техническими требованиями и обеспечить долговечность защиты металла от коррозии и внешних воздействий.

Важным аспектом контроля качества является проверка толщины покрытия эмали. Для этого можно использовать специальные измерительные приборы, которые позволяют определить толщину слоя эмали на металле. При выполнении технических требований по толщине покрытия, можно гарантировать его эффективное защитное действие.

Также необходимо проверить равномерность нанесения эмали на поверхность металла. Неравномерное покрытие может привести к образованию дефектов, таких как вздутия, потеки, сколы и т.д. Для контроля равномерности можно использовать визуальный осмотр или специальные инструменты, которые позволяют выявить неравномерность покрытия.

Дополнительно стоит проверить сцепление эмали с металлом. Плохое сцепление может привести к отслаиванию покрытия и образованию коррозии под ним. Чтобы проверить сцепление, можно использовать различные методы, такие как механическое испытание или испытание на адгезию. Это даст возможность оценить прочность сцепления эмали с металлической поверхностью.

Контроль качества покрытия после нанесения эмали играет важную роль в обеспечении долговечности защитного покрытия на металле. Правильный контроль позволяет выявить проблемы и недостатки в покрытии, что позволяет принять меры по их исправлению и обеспечить высокое качество защитного покрытия.

Вопрос-ответ

Какой расход эмали ко 8101 на 1м2 металла?

Расход эмали ко 8101 на 1м2 металла составляет примерно 100-150 грамм в зависимости от способа нанесения и требуемого слоя.

Какие существуют способы нанесения эмали ко 8101 на металл?

Для нанесения эмали ко 8101 на металл можно использовать кисть, валик или распылитель. Выбор способа зависит от требуемого качества покрытия и площади поверхности.

Какие есть секреты оптимального использования эмали ко 8101?

Для оптимального использования эмали ко 8101 рекомендуется следовать инструкциям производителя, подготовить поверхность перед нанесением, равномерно нанести эмаль и дать ей высохнуть в соответствии с рекомендованными временными интервалами.

Можно ли смешивать эмаль ко 8101 с другими красками?

Наилучшие результаты достигаются при использовании эмали ко 8101 только в чистом виде. Смешивание с другими красками может привести к непредсказуемым результатам и снижению качества покрытия.