Раскатка металла - это процесс обработки заготовки на токарном станке с целью получения конечной формы и размеров детали. Данный процесс является одной из основных операций обработки металла и широко применяется в промышленности.

В процессе раскатки металла на токарном станке используются различные техники и технологии. Одной из основных техник является поперечная раскатка, при которой заготовка вращается вокруг своей оси, а инструмент перемещается в поперечном направлении. Также применяется продольная раскатка, при которой инструмент перемещается вдоль заготовки.

В зависимости от материала заготовки и требуемого качества детали применяются различные технологии раскатки. Одной из таких технологий является горячая раскатка, при которой заготовка нагревается до высокой температуры перед началом обработки. Это позволяет улучшить пластичность металла и уменьшить его твердость, что способствует более точной и качественной обработке.

Контроль процесса раскатки металла осуществляется с помощью различных измерительных инструментов и оборудования. Оператор токарного станка должен строго следить за процессом и правильно настраивать оборудование, чтобы достичь требуемых параметров и получить качественную деталь. Современные технологии и оборудование позволяют достичь высокой точности и повысить эффективность процесса раскатки металла на токарном станке.

Принципы техники раскатки металла на токарном станке

Раскатка металла на токарном станке является одним из важных процессов обработки металлических заготовок. Она выполняется с помощью специализированного инструмента и позволяет получить изначально плоский или цилиндрический материал в нужном размере и форме.

Основной принцип техники раскатки металла заключается в проходе заготовки через две вращающиеся катки, которые прижимают и деформируют металл. При этом один каток является подающим, а другой – противодействующим.

Процесс раскатки металла на токарном станке основывается на использовании принципов пластической деформации. Под воздействием силы, оказываемой катками, металлическая заготовка изменяет свою форму и размеры. В результате этого процесса, металл приобретает нужную структуру и геометрические характеристики.

Особенностью техники раскатки металла на токарном станке является возможность получения материала с повышенной прочностью и долговечностью. За счет пластической деформации, металл между выбранными точками перестраивает свою структуру и устраняет неоднородности, что улучшает его механические свойства.

Кроме того, раскатка металла на токарном станке позволяет получать заготовки с высокой точностью геометрических параметров, таких как диаметр, ширина и плоскость. Это осуществляется за счет контролируемого воздействия на металл и последующей замены сталью на нужную длину.

В целом, техника раскатки металла на токарном станке является эффективным способом обработки металлических заготовок, который позволяет получать идеальные геометрические параметры и повышать механические свойства материала.

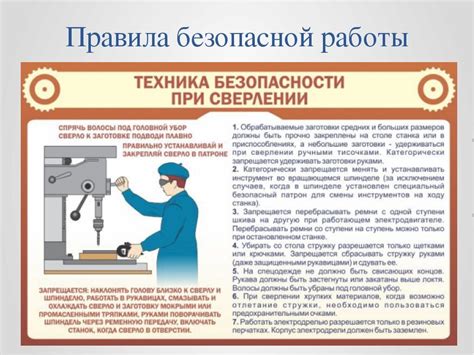

Особенности процесса и правила безопасности

Раскатка металла на токарном станке является сложным и ответственным процессом, который требует соблюдения определенных правил безопасности.

Во-первых, перед началом работы необходимо проверить состояние токарного станка и убедиться в его исправности. Важно убедиться, что все детали и приспособления надежно закреплены, а инструменты находятся в исправном состоянии.

Важно помнить, что раскатка металла на токарном станке осуществляется при высоких температурах, поэтому необходимо соблюдать правила пожарной безопасности. Рядом с рабочим местом должен находиться огнетушитель, а рабочая зона должна быть чистой и свободной от горючих материалов.

Во время работы с токарным станком необходимо использовать специальную защитную экипировку. Рабочий должен надеть защитные очки, перчатки, и специальную одежду, которая не только защитит его от возможных травм, но и предотвратит попадание металлических стружек на кожу.

Одним из основных правил безопасности при работе с токарным станком является соблюдение правил работы с инструментом. Необходимо уделить особое внимание контролю за режущим инструментом и его заточкой, чтобы процесс раскатки проходил без отклонений и деформаций металла.

Наконец, необходимо помнить о соблюдении правил самой процедуры раскатки металла. Важно правильно отрегулировать скорость раскатки, давление и глубину обработки, чтобы получить качественный и точный результат.

В заключение, безопасность при раскатке металла на токарном станке играет решающую роль. Соблюдение правил безопасности не только предотвращает возможные травмы и несчастные случаи, но и обеспечивает качественное и безупречное исполнение работ.

Преимущества и применение метода раскатки металла

Раскатка металла - это процесс обработки металлических заготовок на токарном станке с помощью специальных валков. Этот метод имеет ряд преимуществ, которые делают его эффективным и популярным в промышленности.

Во-первых, преимущество метода раскатки заключается в возможности получить изначально готовую форму заготовки без дополнительных обработок. Это позволяет сократить время и затраты на производство изделий из металла.

Во-вторых, раскатка металла позволяет добиться высокой точности размеров и формы изделий. Благодаря использованию сильного давления и специальной формы валков, можно достичь высокой точности и повторяемости размеров изделий.

В-третьих, метод раскатки металла позволяет значительно улучшить механические свойства материала. Благодаря однородному и направленному воздействию валков на металл, происходит упрочнение и выравнивание его структуры, что приводит к повышению прочности и других механических свойств изделий.

Применение метода раскатки металла может быть широким. Он используется в автомобильной, аэрокосмической, энергетической и других отраслях промышленности для производства различных изделий, таких как валы, шестерни, втулки, диски и прочие детали, требующие высокой точности и прочности.

Технологии раскатки металла на токарном станке

Раскатка металла на токарном станке является одним из важных процессов в металлообработке. Этот процесс позволяет изменять форму и размеры деталей, увеличивать их прочность и улучшать их качество. Для осуществления раскатки металла на токарном станке применяются различные технологии и методы.

Одним из методов раскатки металла на токарном станке является горячая раскатка. Она выполняется при нагреве металла до определенной температуры, что позволяет улучшить его пластичность. Горячая раскатка позволяет обработать металлические заготовки большого размера и сложной конфигурации.

Другим методом раскатки металла на токарном станке является холодная раскатка. В отличие от горячей раскатки, этот метод выполняется без предварительного нагрева металла. Холодная раскатка применяется для обработки металла с более высокой прочностью и твердостью. Кроме того, холодная раскатка позволяет получить заготовки с более точными размерами и гладкой поверхностью.

В процессе раскатки металла на токарном станке широко применяются специальные инструменты, такие как валики и роликовые головки. Эти инструменты позволяют выполнять равномерную раскатку металла и получать детали с нужными размерами и формой. Кроме того, для обеспечения точности раскатки применяются современные станки с ЧПУ (числовым программным управлением).

Технологии раскатки металла на токарном станке имеют широкое применение в различных отраслях промышленности. Они позволяют производить качественные и надежные металлические детали, которые используются в автомобильной, авиационной, судостроительной и других отраслях. Умение правильно применять технологии раскатки металла на токарном станке является важным навыком для специалистов в области металлообработки.

Вопрос-ответ

Какую технику и технологии используют при раскатке металла на токарном станке?

Раскатка металла на токарном станке может быть осуществлена с помощью различных техник и технологий. В основном используются методы холодной и горячей раскатки. В холодной раскатке металл перерабатывается при комнатной температуре, а в горячей раскатке металл нагревается до определенной температуры перед обработкой. При раскатке металла на токарном станке также применяются специальные инструменты и приспособления, такие как раскаточные валы, ножи и матрицы, которые позволяют добиться желаемой формы и размера заготовки.