Резание металлов – один из важнейших процессов в металлообработке, который позволяет получать изделия с необходимыми размерами и формой. Для того чтобы провести эффективный и качественный процесс резания, необходимо учесть ряд основных принципов и применять соответствующие техники.

Основными принципами расчетов по резанию металлов являются правильный выбор режущего инструмента, определение кинематических параметров и выбор оптимальной скорости резания. Режущий инструмент должен быть подобран с учетом материала обрабатываемой детали, ее твердости и особенностей конструкции. Кроме того, необходимо определить такие параметры, как глубина резания, подача и частота вращения режущего инструмента.

Техники расчетов по резанию металлов напрямую зависят от характеристик металла, его физических свойств и особенностей обработки. Одной из основных техник является механическое резание, при котором происходит удаление металла путем воздействия режущего инструмента на обрабатываемую деталь. Для этого применяются такие методы, как токарная обработка, фрезерование, сверление и гравировка.

Важным аспектом при расчетах по резанию металлов является также выбор оптимального режима резания. Для этого необходимо правильно подобрать такие параметры, как скорость резания, подача и глубина резания. Оптимальный режим резания позволяет добиться высокой производительности и качества обработки, а также увеличить срок службы режущего инструмента.

Основы расчетов по резанию металлов

Расчеты по резанию металлов играют важную роль в промышленности и являются неотъемлемой частью процесса обработки металлических изделий. Они позволяют определить оптимальные параметры резания и выбрать подходящее оборудование для выполнения задачи.

Одним из важных параметров расчетов является скорость резания, которая определяет скорость передвижения инструмента относительно обрабатываемого материала. Для расчета скорости резания необходимо знать свойства материала и тип инструмента. Кроме того, следует учитывать назначение изделия и требуемую точность обработки.

Важным аспектом расчетов является выбор режима резания, который определяет соотношение между скоростью резания и подачей инструмента. Режим резания должен быть выбран таким образом, чтобы обеспечить оптимальные условия для обработки материала и достижения требуемой производительности.

Кроме того, при расчетах необходимо учитывать параметры режущего инструмента, такие как геометрия режущей кромки, материал инструмента и его твердость. Все эти параметры влияют на качество обработки и износ инструмента.

Инженерам и специалистам, занимающимся расчетами по резанию металлов, необходимо иметь хорошее представление о физических свойствах материалов, основных принципах резания и методах оптимизации процессов обработки. Только так можно достичь высокой эффективности и качества при выполнении задач по резанию металлов.

Зачем нужны расчеты по резанию металлов

Расчеты по резанию металлов являются неотъемлемой частью процесса обработки металлических изделий. Они позволяют предварительно определить оптимальные параметры резания для достижения наилучших результатов.

Одной из основных целей расчетов является выбор правильной скорости резания. Скорость резания напрямую влияет на производительность и качество обработки металла. При недостаточной скорости резания возможно образование избыточной тепловой нагрузки, что может привести к повреждению инструмента и деформации материала. Слишком высокая скорость резания, в свою очередь, может привести к образованию брака изделий.

Кроме того, расчеты по резанию металлов позволяют определить оптимальные параметры подачи. Подача влияет на глубину и ширину реза, а также на качество поверхности обработанного металла. При неправильной подаче возможно образование стружки, ее обжатие, заедание инструмента или образование других дефектов.

Также, расчеты по резанию металлов позволяют определить оптимальную геометрию режущего инструмента. Правильно подобранный инструмент с заданной геометрией обеспечивает наилучшую эффективность резания и повышает стабильность процесса.

Таким образом, расчеты по резанию металлов необходимы для оптимизации процесса обработки металлических изделий, улучшения качества продукции, снижения износа инструмента и повышения производительности.

Какие главные принципы надо учитывать

Выбор инструмента и материала. Правильный выбор инструмента и материала – один из самых важных моментов при расчете по резанию металлов. Он должен соответствовать конкретному типу металла, его твердости и другим характеристикам. Инструмент должен быть достаточно прочным и острозаточенным для обеспечения качественного реза.

Определение режимов резания. Правильное определение режимов резания – важный аспект расчетов по резанию металлов. Это включает в себя выбор оптимальной скорости резания, подачи инструмента, а также выбор направления и глубины реза. При определении режимов резания следует учитывать свойства металла и требования к конечному изделию.

Учет параметров станка и оборудования. При расчете по резанию металлов необходимо учитывать параметры станка и используемого оборудования. Это включает в себя установку правильной системы охлаждения, контроль вибраций и шума, а также использование специальных приспособлений для фиксации и обработки металла. Правильная настройка станка и оборудования существенно влияет на качество и эффективность процесса.

Обеспечение безопасности. При работе с резанием металлов необходимо учитывать охрану труда и обеспечение безопасности. Это включает в себя использование защитных средств, подготовку рабочего места и обучение персонала. Необходимо также следить за состоянием инструмента и оборудования, чтобы избежать возникновения аварийных ситуаций.

Контроль качества. Важным аспектом расчетов по резанию металлов является контроль качества. Это включает в себя контроль размеров и геометрии изделий, проверку микроструктуры и твердости металла, а также контроль поверхностного слоя и его состава. Регулярный контроль качества позволяет выявлять и устранять возможные дефекты и повышать эффективность процесса резания.

Основные методы и техники резания металлов

Резание металлов является одним из важнейших процессов в металлообработке. Существуют различные методы и техники, позволяющие осуществлять данную операцию с высокой точностью и эффективностью.

Один из основных методов резания металлов - это фрезерная обработка. Он заключается в использовании фрезы, которая вращается и срезает материал, образуя необходимую форму или вырезы. Фрезерование может выполняться как вручную, так и с использованием станков с числовым программным управлением (ЧПУ).

Еще одним способом резания металлов является токарная обработка. Здесь используется токарный станок, на котором закрепляется заготовка, которая вращается вокруг своей оси. Режущий инструмент, называемый резцом, затем применяется для удаления материала и создания нужной формы изделия.

Лазерная резка - это современный метод резания металлов, который основывается на использовании лазерного луча высокой мощности. Лазерный луч точно и быстро режет материал, образуя сложные контуры и детали. Этот метод особенно востребован в производстве прецизионных изделий и при обработке тонких листовых материалов.

Другие методы резания металлов включают плазменное резание, электродуговую обработку, гидроабразивную резку и термическую резку. Каждый из этих методов имеет свои преимущества и недостатки, и выбор метода зависит от требуемой формы, толщины материала и других факторов.

В итоге, выбор соответствующего метода и техники резания металлов является критически важным для обеспечения качества и эффективности процесса металлообработки. Успешное применение правильного метода может значительно повысить производительность и точность изготовления деталей.

Важность выбора правильного инструмента

Расчеты по резанию металлов – это сложный процесс, в который вовлечены множество факторов. Один из самых важных аспектов при выполнении резания металлов – это выбор правильного инструмента. Использование правильного инструмента обеспечивает улучшенную производительность работ и качество резки.

При выборе инструмента необходимо учитывать различные параметры материала, который будет обрабатываться. Вид металла, его твердость, прочность, состав, а также технические требования проекта – все это факторы, которые могут влиять на выбор инструмента.

Кроме того, правильный выбор инструмента позволяет снизить риск повреждения материала и повысить уровень безопасности работника. Режущий инструмент, подобранный с учетом всех особенностей материала, позволяет уменьшить шероховатость реза и предотвратить образование трещин и других деформаций.

Важно также учитывать условия эксплуатации инструмента. Например, при работе с металлом на высоких скоростях или в условиях повышенной температуры необходимо выбирать инструменты с повышенной теплостойкостью. Это снижает вероятность выхода из строя инструмента и продлевает его срок службы.

В целом, выбор правильного инструмента является ключевым фактором для успешного выполнения резания металлов. Это позволяет повысить производительность, обеспечить качественные результаты и снизить риск повреждений или деформаций материала. Правильный инструмент – залог эффективной и безопасной работы.

Влияние параметров резания на качество обработки

Параметры резания играют важную роль в качестве обработки металлических деталей. Верный выбор и настройка параметров позволяют достичь оптимального качества обработки и получить требуемый результат.

Одним из главных параметров резания является скорость резания. При слишком низкой скорости резания может произойти заедание инструмента, а при слишком высокой - перегрузка инструмента, что ведет к его быстрому износу и плохому качеству обработки. Поэтому необходимо правильно подобрать скорость резания в зависимости от материала обрабатываемой детали и используемого инструмента.

Другим важным параметром является подача. Подача определяет массовую остановку отхода при работе инструмента и влияет на степень износа и качество поверхности обработанного материала. Слишком низкая подача может вызвать заедание инструмента и низкую производительность процесса, а слишком высокая - привести к повышенному трению и повреждению инструмента. Мастерить обрабатываемый материал внимательно.

Также стоит учесть геометрические параметры резания, такие как угол наклона режущей кромки и угол задней поверхности. Угол наклона режущей кромки влияет на силы резания и тепловую нагрузку на инструмент, а угол задней поверхности - на контроль за процессом резания и качество поверхности обработанной детали.

В заключение, правильно выбранные параметры резания являются основой для достижения высокого качества обработки металлических деталей. При их неправильном выборе можно получить низкое качество обработки, повреждение инструмента и дополнительные расходы на замену его. Поэтому необходимо учитывать все факторы и настраивать параметры резания в соответствии с условиями и требованиями процесса.

Примеры применения расчетов по резанию металлов

1. Расчет скорости резания: При работе с резкой металлов важно определить оптимальную скорость резания. Расчет скорости резания позволяет достичь наибольшей эффективности процесса резания и избежать излишнего износа режущего инструмента. При выборе оптимальной скорости резания учитываются материал металла, тип режущего инструмента, геометрия заготовки и другие параметры.

2. Определение параметров режущего инструмента: Расчеты по резанию металлов используются для определения необходимых параметров режущего инструмента, таких как геометрия режущей кромки, угол острия, ширина и глубина реза. Эти параметры влияют на качество реза, скорость резания и износ инструмента.

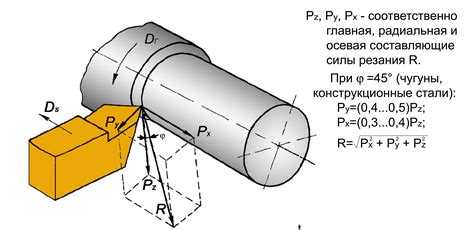

3. Прогнозирование сил резания: Расчеты позволяют прогнозировать силы резания, которые возникают при резании металлов. Зная эти силы, можно выбрать подходящий привод режущего инструмента, определить необходимую жесткость станка и провести оценку энергетической эффективности процесса резания.

4. Определение режимов резания для разных материалов: При работе с разными металлическими материалами необходимо определить оптимальные режимы резания для каждого из них. Расчеты по резанию металлов позволяют определить скорость резки, глубину скалывания и другие параметры, учитывая особенности каждого материала.

5. Оценка стойкости режущего инструмента: Расчеты также помогают оценить стойкость режущего инструмента при резании металлов. Путем анализа сил, давления и износа инструмента можно определить его срок службы и необходимость замены или ремонта.

Вопрос-ответ

Какие основные принципы расчетов по резанию металлов?

Основные принципы расчетов по резанию металлов включают определение оптимальных параметров резания (скорость, подача, глубина реза), учет физико-механических свойств материала и инструмента, а также выбор подходящей техники резания.

Какие факторы влияют на выбор техники резания?

Выбор техники резания зависит от многих факторов, включая тип материала, его твердость, форму и размер заготовки, требования к качеству поверхности, доступность инструмента и многие другие. Каждая техника резания имеет свои достоинства и ограничения, и выбор должен быть основан на компромиссе между различными параметрами.

Какие методы используются для определения оптимальных параметров резания?

Для определения оптимальных параметров резания могут использоваться различные методы, включая эмпирические и аналитические подходы. Простые эмпирические методы могут быть основаны на опыте или рекомендациях производителей инструментов. Аналитические методы могут быть более точными и основываться на математических моделях, которые учитывают физические и механические свойства материала и инструмента.

Какие факторы следует учитывать при расчете резания металлов?

При расчете резания металлов следует учитывать множество факторов, включая физико-механические свойства материала, такие как твердость, прочность, теплопроводность и деформируемость, а также параметры инструмента, такие как его геометрия, состояние заточки и материал. Кроме того, необходимо учитывать условия резания, включая скорость резания, подачу и глубину реза, а также требования к качеству обработки и производительности процесса.