Механическая обработка металлов является неотъемлемой частью процесса производства и представляет собой комплексную систему методов и технологий, направленных на изменение формы и свойств исходного материала. Однако в процессе обработки металлов неминуемо возникают валовые выбросы, которые влияют как на качество конечной продукции, так и на экологическую обстановку в целом.

Методы расчета валовых выбросов при механической обработке металлов позволяют оценить и предсказать количество и характер загрязнений, которые будут вынуждены попасть в окружающую среду в процессе работы различных оборудований. Для этого проводятся сложные инженерные расчеты, учитывающие параметры технологических процессов и их влияние на формирование выбросов.

Также существует ряд методов контроля валовых выбросов при механической обработке металлов, которые направлены на минимизацию негативного воздействия на окружающую среду. Одним из таких методов является применение современных систем очистки воздуха, которые способны задерживать и удалять из воздушной среды шламы и микрочастицы, образующиеся в процессе обработки металлов.

Таким образом, методы расчета и контроля валовых выбросов при механической обработке металлов играют важную роль в современной промышленности. Они позволяют уменьшить воздействие на окружающую среду и обеспечить безопасность производства, сохраняя при этом необходимые технологические процессы и качество конечной продукции.

Методы измерения и анализа валовых выбросов

Валовые выбросы в процессе механической обработки металлов влияют на качество окружающей среды и здоровье работников. Для эффективного контроля и снижения выбросов необходимо применять методы измерения и анализа.

Один из методов измерения валовых выбросов - использование специализированной аппаратуры, такой как газоанализаторы. Газоанализаторы позволяют определить концентрацию различных веществ в выбросах, осуществлять мониторинг качества воздуха в рабочей зоне и на территории предприятия. Также проводится анализ физико-химических характеристик выбросов, например, определение содержания вредных веществ и их концентрации.

Для более детального анализа валовых выбросов применяются методы образцового анализа. Это позволяет выделить и измерить конкретные вещества в выбросах, такие как металлические частицы, пыль, дым, пары масла и другие. Образцы выбросов могут быть анализированы в лабораторных условиях с использованием специализированного оборудования и методик.

Для комплексного анализа выбросов и определения их влияния на окружающую среду применяются статистические методы. С их помощью можно определить среднюю концентрацию веществ в выбросах за определенный период времени, провести корреляционный анализ между выбросами и другими факторами окружающей среды, а также оценить вклад каждого компонента выбросов в общую нагрузку на окружающую среду.

Измерение и анализ валовых выбросов являются важными этапами в разработке и внедрении мер по снижению воздействия механической обработки металлов на окружающую среду. Определение концентрации и состава выбросов позволяет оценить степень загрязнения, разработать систему контроля, провести эффективное мониторинговое и регулирование валовых выбросов.

Лазерная интерферометрия для определения коэффициента шероховатости

Лазерная интерферометрия является одним из наиболее точных и эффективных методов для измерения поверхностной шероховатости металлических изделий. Этот метод основывается на использовании интерференции двух лазерных лучей, отраженных от поверхности образца.

Для определения коэффициента шероховатости поверхности, лазерная интерферометрия позволяет получить высокую точность и разрешение. С помощью этого метода можно измерить профиль поверхности, выявить наличие дефектов, таких как царапины, эрозия или износ, и провести контроль качества изготовленных деталей.

Принцип работы лазерной интерферометрии основан на измерении разности фаз между двумя интерферирующими лучами. При помощи интерферометра измеряется изменение длины волны лазера, вызванное отражением от поверхности образца. Изменение длины волны связано с высотой и контурами поверхности.

Измерения коэффициента шероховатости с использованием лазерной интерферометрии позволяют получить количественные значения шероховатости поверхности, а также графически отобразить профиль поверхности с помощью компьютерной обработки данных.

Лазерная интерферометрия является незаменимым инструментом в области контроля качества и регулировки производственных процессов при механической обработке металлов. Этот метод обладает высокой чувствительностью и точностью, что позволяет обнаружить даже мельчайшие дефекты на поверхности обрабатываемых деталей и принять меры по их устранению.

Спектральный анализ для определения типа металла

Спектральный анализ является эффективным методом для определения типа металла, используемого в механической обработке. Он основан на принципе, что каждый тип металла имеет свой уникальный набор характеристических спектральных линий.

Для проведения спектрального анализа образец металла подвергается воздействию высокой температуры, при которой происходит излучение энергии. Излученный свет разлагается на спектральные компоненты и анализируется с помощью спектрального прибора.

По полученному спектру можно определить тип металла с высокой точностью. Каждый элемент в периодической системе имеет свой спектр, состоящий из характерных линий, которые можно сравнить с измеренными данными. Это позволяет исключить возможность ошибочного определения металла.

Спектральный анализ также позволяет определить примеси в металле. Наличие определенных характеристических линий указывает на наличие конкретного элемента или соединения. Это важно при контроле валовых выбросов, поскольку определение состава металла может помочь в идентификации и устранении проблемных примесей.

Таким образом, спектральный анализ является надежным и точным методом для определения типа металла и выявления примесей. Он широко применяется в металлообрабатывающей промышленности для контроля качества и поддержания требуемой составляющей металлических материалов.

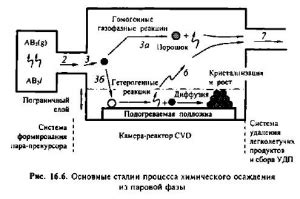

Метод анализа паровой фазы для измерения влажности

Одним из методов анализа влажности является метод измерения влажности в паровой фазе. Этот метод основан на измерении концентрации водяных паров в воздухе и позволяет определить содержание влаги в окружающей среде.

Для измерения влажности в паровой фазе используются специальные приборы - гигрометры. Гигрометры могут быть аналоговыми или цифровыми, но их работа основана на принципе измерения температуры точки росы. Приборы могут быть портативными или стационарными, а также могут иметь различные диапазоны измеряемых влажностей и точность.

Метод анализа паровой фазы для измерения влажности широко применяется в различных областях промышленности, а также в медицине и климатологии. Он позволяет контролировать влажностные условия в помещениях, производственных процессах, хранилищах и других объектах. Точный контроль влажности важен для обеспечения качества производства и сохранности материалов, а также для создания комфортных условий для людей.

Преимуществами метода анализа паровой фазы являются его простота, относительная недороговизна и высокая точность измерений. Кроме того, данная методика позволяет получать данные в режиме реального времени и проводить анализ трендов изменения влажности.

В заключение, метод анализа паровой фазы для измерения влажности является эффективным инструментом для контроля влажных условий в различных сферах деятельности. Он позволяет оперативно реагировать на изменения влажности и принимать меры по ее регулированию, что способствует повышению производственной эффективности и комфорта людей.

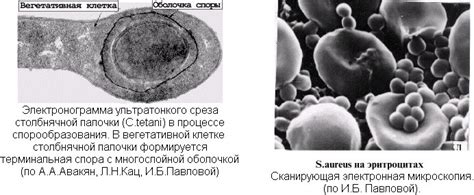

Электронная микроскопия для изучения микроструктуры поверхности

Электронная микроскопия – мощный инструмент, применяемый для изучения микроструктуры поверхности материалов. С его помощью можно получать детальные изображения различных объектов, включая микроскопические детали, которые невозможно увидеть с помощью обычного оптического микроскопа.

Одним из видов электронной микроскопии является сканирующая электронная микроскопия. В процессе сканирования образца поток электронов сканирует поверхность образца, затем электроны отражаются или проходят сквозь образец и регистрируются детектором. Полученные данные обрабатываются компьютером и переводятся в изображение. Такой подход позволяет получить высокоразрешенные 3D-изображения и анализировать топографию поверхности образца.

Важным преимуществом электронной микроскопии является ее способность анализировать различные типы образцов, такие как металлы, пленки, полимеры и биологические образцы. Кроме того, электронная микроскопия позволяет изучать различные свойства материалов, такие как микротвердость, состав, кристаллическую структуру и химический состав поверхности.

Таким образом, электронная микроскопия является эффективным инструментом для исследования микроструктуры поверхности материалов. Она позволяет получить детальные изображения и анализировать различные свойства образцов, что важно для различных областей науки и промышленности.

Ультразвуковой метод для определения плотности материала

Ультразвуковой метод - это один из наиболее точных и эффективных способов определения плотности материала. Он основан на использовании ультразвуковой волны, которая проходит через материал и затем отражается от его границ.

Для проведения ультразвукового измерения используется специальное оборудование, включающее в себя генератор ультразвуковых волн и датчик, который регистрирует отраженный сигнал. С помощью этого оборудования можно измерить время, за которое ультразвуковая волна проходит через материал и возвращается, а затем по этому времени рассчитать его плотность.

Ультразвуковой метод обладает рядом преимуществ по сравнению с другими методами определения плотности материала. Во-первых, он позволяет получить результаты с высокой точностью и небольшой погрешностью. Во-вторых, ультразвуковая волна может проходить через прозрачные и непрозрачные материалы, что делает этот метод универсальным.

Кроме того, ультразвуковой метод обладает высокой чувствительностью, что позволяет обнаруживать даже небольшие изменения плотности материала. Он легко автоматизируется и может быть использован для контроля качества материалов в промышленных условиях.

Газовая хроматография для контроля выбросов газов

Газовая хроматография – это метод анализа, который широко применяется для контроля выбросов газов в металлообрабатывающих производствах. Он основан на разделении и идентификации компонентов газовой смеси с помощью их различной скорости протекания через стационарную фазу.

Для проведения анализа выбросов газов применяются газовые хроматографы, оснащенные различными типами колонок, детекторами и дополнительным оборудованием. С помощью данного метода можно определять концентрации различных газов, таких как оксиды азота, оксиды серы, углеводороды и другие.

Газовая хроматография обладает высокой чувствительностью и может обнаруживать даже малые количества загрязняющих веществ в выбросах газов. Она также позволяет проводить калибровку и контроль качества анализа с помощью стандартных растворов.

Полученные данные анализа газов помогают контролировать и оценивать валовые выбросы, а также принимать меры для их снижения и предотвращения. Точные результаты анализа позволяют обеспечить соблюдение нормативов по выбросам газов и защиту окружающей среды от промышленного загрязнения.

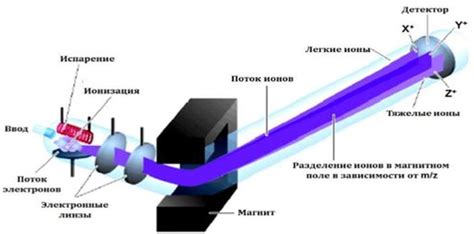

Масс-спектрометрия для измерения состава выбросов

Масс-спектрометрия является одним из методов анализа и контроля валовых выбросов при механической обработке металлов. Этот метод основан на разделении и идентификации ионов в газовой фазе по их массе и заряду.

Масс-спектрометры обладают высокой чувствительностью и способностью квалифицированного анализа. С их помощью можно определить состав выбросов, в том числе концентрацию различных элементов, способствующих загрязнению окружающей среды.

Одним из главных преимуществ масс-спектрометрии является возможность измерять низкие концентрации элементов в выбросах. Это особенно важно для контроля выбросов опасных веществ, таких как свинец, ртуть, кадмий и другие тяжелые металлы, которые могут оказывать негативное воздействие на окружающую среду и здоровье людей.

Использование масс-спектрометрии позволяет проверять соответствие уровня выбросов нормативам и стандартам, а также выявлять причины и места высоких значений выбросов. Это позволяет предпринять дополнительные меры по снижению выбросов и улучшению экологической ситуации.

Энергетический анализатор для измерения энергопотребления при обработке

Энергетический анализатор является важным инструментом для измерения энергопотребления при обработке металлов. С его помощью производится точный расчет энергетических показателей, что позволяет эффективно контролировать и улучшать производственные процессы.

Одним из ключевых преимуществ энергетического анализатора является возможность измерения энергопотребления в реальном времени. Это позволяет оперативно реагировать на изменения в процессе обработки и корректировать параметры для оптимизации производственных затрат.

Энергетический анализатор позволяет проводить анализ энергоемкости отдельных этапов обработки металлов. Это дает возможность выявить технологические узкие места и определить потенциал для снижения энергопотребления. Благодаря этому инструменту можно проанализировать различные способы обработки и выбрать оптимальный вариант с точки зрения энергосбережения.

Кроме того, энергетический анализатор позволяет проводить сравнительный анализ различных производственных участков. Это помогает выявить участки с наибольшим энергопотреблением и разработать меры по его сокращению. Также возможно сравнение энергопотребления в разные периоды работы предприятия для выявления тенденций и изменений в энергоэффективности процессов механической обработки металлов.

Вопрос-ответ

Какие методы применяются для расчета валовых выбросов при механической обработке металлов?

Для расчета валовых выбросов при механической обработке металлов применяются различные методы, включая аналитические и численные методы. Аналитические методы основаны на математических моделях и уравнениях, которые позволяют получить аналитическое решение для расчета валовых выбросов. Численные методы используют компьютерные программы и алгоритмы для решения уравнений и моделирования процесса обработки металлов. Эти методы позволяют получить более точные результаты, но требуют больших вычислительных ресурсов.

Как контролируются валовые выбросы при механической обработке металлов?

Для контроля валовых выбросов при механической обработке металлов используются различные методы и средства. Одним из основных методов контроля является использование измерительных приборов, таких как микрометры, штангенциркули, секундомеры и т.д., для измерения размеров и параметров заготовок и деталей после обработки. Также применяются оптические и электронные средства контроля, такие как осциллографы, лазерные приборы, видеосистемы и др. Эти средства позволяют более точно и надежно контролировать валовые выбросы и обнаруживать дефекты и отклонения от заданных параметров.

Какова роль расчета и контроля валовых выбросов при механической обработке металлов?

Расчет и контроль валовых выбросов при механической обработке металлов играют важную роль в обеспечении качества и точности обработки деталей. Расчет валовых выбросов позволяет определить предельные значения допустимых отклонений размеров и параметров деталей, а также определить оптимальные параметры обработки для достижения заданных требований к качеству. Контроль валовых выбросов позволяет проверять фактические размеры и параметры деталей после обработки и выявлять дефекты и отклонения от заданных параметров. Это позволяет своевременно корректировать процесс обработки и улучшать качество выпускаемой продукции.