Токарный станок – это универсальное оборудование, предназначенное для обработки металлических изделий различной формы. Он позволяет производить множество видов работ, включая резку, сверление, нарезку резьбы и т.д. Работы на токарном станке требуют огромного внимания, точности и опыта со стороны оператора.

Одним из основных видов работ на токарном станке является резка. Резка производится с помощью режущего инструмента, который вращается вокруг своей оси и одновременно передвигается. Режущий инструмент может быть различной формы и размера, в зависимости от требуемого результата. Резка на токарном станке позволяет обрабатывать металлические изделия с высокой точностью и качеством.

Вторым важным видом работ на токарном станке является нарезка резьбы. Нарезка резьбы производится с помощью специального резца, который постепенно выдавливает нутрь изделия, придавая ему определенную форму резьбы. Нарезка резьбы требует от оператора высокой сноровки и точности, так как небольшое отклонение может привести к неправильному размеру резьбы или даже поломке инструмента.

Еще одним важным элементом работы на токарном станке является сверление. Сверление выполняется с помощью специального сверла, который вращается и одновременно продавливает сверлимый материал. Сверление позволяет создавать отверстия различных диаметров и форм, что делает токарный станок очень универсальным инструментом для работы с металлом.

Важно отметить, что каждый вид работы на токарном станке требует определенных навыков и знаний. Оператор должен владеть не только техниками работы, но и иметь представление о свойствах различных металлических материалов. Вместе с тем, работа на токарном станке – это творческий процесс, в котором инженер может реализовать свои идеи и создать уникальное изделие.

Виды операций на токарном станке

Токарный станок – это механическое оборудование, которое используется для обработки различных металлических изделий. Он позволяет проводить ряд операций, которые необходимы для получения деталей с заданными размерами и формой.

Первой и основной операцией на токарном станке является токарная обработка. Она предполагает удаление слоя материала с вращающейся заготовки, чтобы ей придать нужную форму и размеры. Токарная обработка выполняется с помощью режущего инструмента – токарного ножа, который режет металл и создает нужную поверхность.

Второй важной операцией на токарном станке является точение. Это операция, при которой удаляются мелкие слои материала с поверхности детали для достижения необходимого качества обработки. Точение может быть как наружным, так и внутренним, в зависимости от того, какую поверхность детали необходимо обработать.

Третьей операцией, которую можно провести на токарном станке, является резьбонарезание. Это процесс создания резьбы на детали. Резьбонарезание может быть наружным или внутренним. Для этой операции используют специальные нарезные инструменты, которые срезают слои материала, образуя резьбу.

Кроме этого, на токарном станке можно провести фрезерование, как наружных, так и внутренних поверхностей. Фрезерование предполагает работу с фрезами – инструментами, которые срезают слои материала с поверхности, формируя нужный профиль.

И, наконец, одной из важных операций на токарном станке является проведение сквозных отверстий в детали. Это позволяет создать отверстия различной глубины по оси заготовки. Сквозные отверстия могут быть как наружными, так и внутренними.

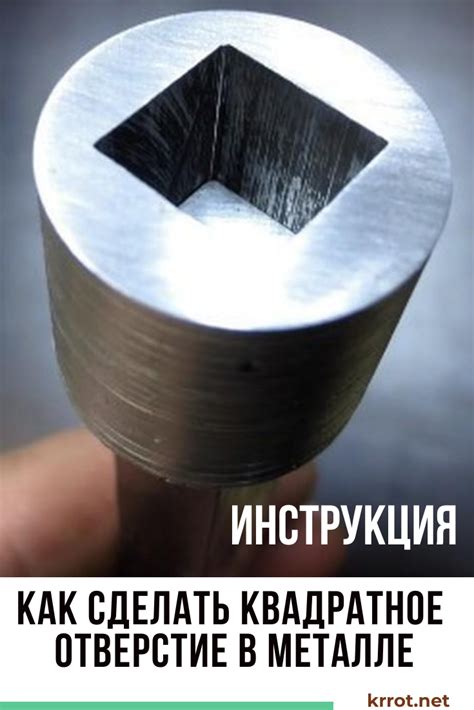

Выточка отверстий в металлических изделиях

Выточка отверстий является одним из основных видов работ на токарном станке при обработке металлических изделий. Эта операция выполняется с целью создания отверстий определенного диаметра и глубины в детали.

Для выточки отверстий применяется специальная режущая инструментальная оснастка - сверло, которое крепится на шпинделе токарного станка. Сверло имеет коническую форму и острый конец, что позволяет ему проникать в металлический бланк и создавать отверстия заданной формы.

Выточка отверстий может производиться как с использованием автоматизированных процессов на ЧПУ-станках, так и вручную на обычных токарных станках. В процессе обработки необходимо учитывать диаметр и глубину отверстия, а также требования к его точности. При выполнении операции выточки отверстий необходимо уделять особое внимание контролю размеров и геометрических параметров полученных отверстий.

Выточка отверстий является неотъемлемой частью изготовления различных металлических изделий, будь то детали для промышленных машин и оборудования, автомобильных деталей или предметы бытового назначения. Благодаря этому виду обработки металла возможно создание отверстий различных диаметров и форм, что открывает широкие возможности для производства качественных изделий с точными и герметичными соединениями.

Создание резьбы на токарном станке

Создание резьбы на токарном станке является одной из основных операций обработки металлических изделий. Эта операция позволяет создавать резьбовые соединения, такие как винты, болты, гайки и другие детали, которые широко применяются в промышленности и строительстве.

Для создания резьбы на токарном станке используются специальные инструменты, такие как нарезные плашки и головки. Инструменты закрепляются на станине станка и постепенно перемещаются вдоль заготовки, создавая резьбу желаемого размера и шага.

Процесс создания резьбы требует точности и внимательности, поскольку даже небольшое отклонение может привести к неправильной резьбе. Важно соблюдать правильные настройки станка, такие как скорость вращения шпинделя и подача инструмента, чтобы достичь нужной глубины и качества резьбы.

При создании резьбы на токарном станке используются различные виды резьбы, такие как метрическая, дюймовая и трапецеидальная резьба. Каждый вид резьбы имеет свои характеристики и применяется в зависимости от конкретной задачи.

В процессе создания резьбы на токарном станке важно контролировать глубину и шаг резьбы, чтобы обеспечить соответствие требуемым размерам и параметрам. После завершения обработки обычно производится проверка качества резьбы с помощью специальных инструментов и измерительных приборов.

Фрезерование поверхности металлических деталей

Фрезерование – это один из основных видов работ на токарном станке по обработке металлических изделий. Оно применяется для создания различных типов поверхностей на деталях. Фрезерование позволяет получать детали с высокой точностью и качеством, что делает его востребованным в промышленности.

В процессе фрезерования на поверхности металлической детали создается резцовая поверхность с помощью фрезы – режущего инструмента в форме диска или цилиндра с зубьями. Фрезы различаются по типу режущего инструмента, его размеру и форме зубьев. Они могут быть шарообразными, цилиндрическими, коническими и др.

Процесс фрезерования начинается с установки металлической детали на стол токарного станка и закрепления ее в нужном положении. Затем выбирается нужный тип и размер фрезы в зависимости от требуемой формы и качества поверхности. Фреза аккуратно подводится к поверхности детали и начинает режущее движение. В результате обработки фрезой получается ровная и гладкая поверхность с нужными размерами и формой.

Для фрезерования использование охлаждающей жидкости может значительно повысить производительность и качество обработки. Охлаждающая жидкость удаляет отходы резания и смазывает поверхность детали, предотвращая ее перегрев и повышение износа инструмента. Также охлаждающая жидкость улучшает смазку и снижает трение, что способствует увеличению срока службы фрезы.

Фрезерование поверхности металлических деталей широко используется в авиационной, машиностроительной и других отраслях промышленности. Оно позволяет создавать детали с высокой точностью и сложной формой, что является необходимым для производства различных изделий. Правильно выполненное фрезерование обеспечивает высокую производительность и качество изделий.

Торцовка и обтачивание деталей на токарном станке

Торцовка и обтачивание деталей являются одними из основных операций при обработке металлических изделий на токарном станке. Эти операции позволяют создать гладкую и качественную поверхность на деталях.

При торцовке деталь крепится на станине токарного станка, а инструмент, такой как резец или фреза, прикладывается к ее торцу. Затем станок включается, и инструмент начинает двигаться, снимая слой материала с торца детали. Таким образом, достигается правильная толщина и ровность торцовой поверхности.

Обтачивание деталей на токарном станке проводится с целью обеспечить точные размеры и гладкую поверхность. Для этой операции используется различное оборудование, включая резцы, фрезы и сверла. Инструмент подводится к детали, и при помощи вращения станка и перемещения инструмента по оси, снимается лишний материал, чтобы достигнуть необходимых размеров и формы детали.

Обтачивание деталей выполняется с особым вниманием к точности и метрологическим требованиям. Для этого применяются специальные измерительные инструменты, такие как микрометры и штангенциркули. После обработки каждой детали проводится контроль размеров и формы, чтобы убедиться, что все требования были выполнены.

Вопрос-ответ

Какие основные виды работ выполняются на токарном станке по обработке металлических изделий?

На токарном станке выполняются такие работы, как наружная и внутренняя чистовая обработка, нарезание резьбы, точение, растачивание, развертывание, зенкерование и другие операции.

Как происходит наружная и внутренняя чистовая обработка на токарном станке?

Наружная чистовая обработка выполняется путем точения внешней поверхности детали до заданных размеров и формы. Внутренняя чистовая обработка осуществляется с помощью точения внутренних диаметров и отверстий детали.

Что такое нарезание резьбы на токарном станке?

Нарезание резьбы - это процесс создания резьбового профиля на внешней или внутренней поверхности детали с помощью специального инструмента - нарезной косы.

В чем состоит процесс точения на токарном станке?

Точение - это процесс обработки поверхности детали, при котором с помощью режущего инструмента (точила) удаляется слой металла, чтобы получить заданный размер и форму.

Какие другие операции выполняются на токарном станке?

На токарном станке также можно выполнять операции, такие как растачивание (растачивание отверстий до заданного диаметра), развертывание (увеличение диаметра отверстия), зенкерование (образование конической или цилиндрической канавки) и другие операции в зависимости от требуемых характеристик детали.