Медь является одним из самых важных металлов в промышленности и быту. Она используется во множестве отраслей, начиная от производства электроники и строительства, и заканчивая изготовлением монет и украшений. Получение меди из руды является сложным и многолетним процессом, который требует применения специальных методов и технологий.

Одним из основных методов получения меди является гидрометаллургический процесс. Он включает в себя ряд последовательных этапов, начиная с дробления и обогащения руды, и заканчивая выделением и очисткой меди. Для этого используются различные химические реакции и процессы, такие как флотация, выщелачивание и электролиз.

Вторым основным методом получения меди является пирометаллургический процесс. Он основан на использовании высоких температур и позволяет получить медь из руды путем плавления и обработки ее в печах. Чаще всего используются два типа печей: конвертерные печи и электродуговые печи. При этом происходит сжигание вредных примесей и превращение руды в металлическую медь.

Независимо от выбранного метода получения меди из руды, весь процесс требует строгого соблюдения технологических процедур и мер безопасности. Кроме того, важную роль играют качество руды и эффективность использования ресурсов. Все это делает процесс получения меди из руды сложным и требует использования современных технологий и методов.

Медь и её ценность

Медь - это химический элемент с атомным номером 29. Он является одним из наиболее ценных и широко используемых металлов в мире. Медь обладает высокой электропроводностью и теплопроводностью, что делает его идеальным материалом для проводов и различных электротехнических устройств.

Кроме того, медь также имеет высокую коррозионную стойкость, что позволяет ей использоваться в строительстве и изготовлении морских оборудований. Благодаря своим уникальным свойствам, медь стала основным компонентом множества промышленных и потребительских товаров, таких как электроника, автомобили, монеты и украшения.

Медные руды содержат различные соединения меди, которые необходимо разделить и очистить, чтобы получить чистую медь. Для этого существуют различные методы обогащения и переработки руды, включая флотацию, гидрометаллургические процессы и пирометаллургические процессы.

Получение меди из руды является сложным и трудоемким процессом, который включает в себя несколько стадий обработки и очистки материала. Однако, благодаря высокой ценности меди и её широкому спектру применения, эти усилия оправдываются и делают медь одним из наиболее важных металлов в мировой промышленности.

Методы получения меди

1. Пирометаллургический метод

- Флотация – отделение рудного материала с медью от побочных неметаллических веществ.

- Печные процессы – производство меди путем обжига руды с добавлением кокса или других веществ.

- Электропечные процессы – использование электроугольных печей для обжига руды и получения металла.

- Промывка руды – удаление пыли и посторонних веществ с помощью воды или других жидкостей.

2. Гидрометаллургический метод

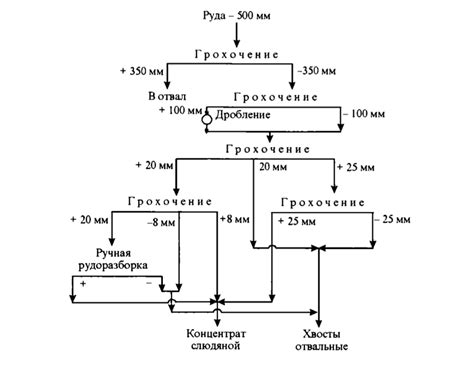

- Взвешивание рудных пород и их дробление до нужной фракции.

- Лущение рудной массы.

- Эксплуатация агитаторных и переносных механизмов.

- Гидроклассификация – разделение рудной массы на фракции по размеру частиц.

3. Электролитический метод

- Электролиз – использование электрического тока для разложения раствора медных солей и осаждения медных ионов на электродах.

- Электроосаждение – нанесение слоя меди на предметы путем их погружения в раствор медных солей и применения электрического тока.

4. Пирометаллургический метод

- Перегонка – извлечение меди путем нагревания руды или концентрата до высоких температур и последующей конденсации медных паров.

- Термическое восстановление – преобразование руды в медь с помощью восстановителей, таких как уголь или природный газ.

5. Гидрометаллургический метод

- Извлечение меди из раствора путем осаждения основного металла или его соединений.

- Экстракция – использование растворителей для извлечения меди из рудной массы или концентрата.

- Окисление – обработка руды кислородом или кислыми растворами, чтобы получить раствор меди.

Обогащение сырья

Обогащение сырья – это процесс повышения содержания полезных компонентов в исходном сырье путем удаления лишних примесей и нежелательных минералов. Целью обогащения сырья является получение концентрата, который содержит максимальное количество полезных компонентов, таких как медь, изначально присутствующих в сырье. Это является важным этапом перед дальнейшей обработкой и получением меди.

В процессе обогащения сырья применяются различные физические и химические методы. Один из основных методов – флотация, которая основана на различиях в поверхностных свойствах минералов. В результате обработки сырья в флотационной ячейке, медь и другие полезные компоненты привлекаются к воздушным пузырькам, тогда как примеси оставаются в растворе.

Другим методом является гравитационная сепарация, которая основана на различии в плотности компонентов. Сырье проходит через специальные сепараторы, где более легкие примеси отделяются от тяжелых медных минералов. Полученные концентраты дополнительно проходят через процессы флотации и обезвоживания для получения максимально чистого конечного продукта.

Также в рамках обогащения сырья может быть применен магнитный метод, основанный на магнитных свойствах минералов. В этом случае, сырье проходит через магнитные сепараторы, где магнитные материалы, содержащие медь, притягиваются к магнитным полюсам и отделяются от примесей.

Обогащение сырья является неотъемлемой частью процесса получения меди из руды. Этот этап позволяет получить концентрат, в котором содержится большая часть полезных компонентов, что облегчает дальнейшую обработку и выплавку меди.

Плавка и переплавка руды

Плавка и переплавка руды представляют собой процессы, осуществляемые для извлечения меди из ее природного состояния. Плавка руды - это первоначальный этап работы, в ходе которого проводится освобождение меди от нежелательных примесей и превращение ее в металлическую форму. Для этого используется печь, где руда измельчается, смешивается с другими добавками и подвергается высокой температуре.

Переплавка руды – это следующий этап процесса, который уже направлен на очистку металла от остаточных примесей и улучшение его качества. Этот процесс осуществляется в специальных плавильных печах, обеспечивающих контролируемые условия нагрева. При переплавке руды, медийные материалы подвергаются плавлению, чтобы выделить медь с сохранением максимального содержания чистого металла. Весь процесс переплавки выполняется под строгим контролем и управлением температуры, чтобы избежать потерь материала и обеспечить высокую эффективность получения меди.

Одним из наиболее распространенных методов плавки и переплавки руды является метод флотации – физико-химический процесс, позволяющий добиться выделения меди из остальных компонентов руды и создать концентрат, который затем подвергается переплавке для получения чистого металла. Помимо этого, существуют и другие методы, такие как пирометаллургический метод или электролиз.

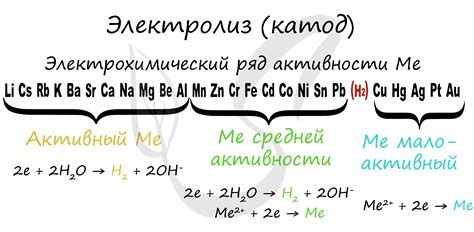

Электролиз

Электролиз - это процесс получения меди из ее руды с использованием электрического тока. Данный метод основывается на принципе электрохимической реакции, при которой ионы меди переносятся на электроды, образуя металлическую медь.

Для проведения электролиза необходимо использовать специальное оборудование - электролизеры. Электролизеры состоят из электродов, ванн с раствором медной руды (электролитом) и источника электрического тока. Один из электродов является анодом (положительным зарядом), а другой - катодом (отрицательным зарядом).

В процессе электролиза на аноде происходит окисление ионов меди, которые переходят в раствор в форме медных катионов Cu2+. На катоде, под действием электрического тока, ионы меди Cu2+ превращаются в нейтральные атомы меди, которые выделяются на поверхности катода в виде металлической меди.

После завершения процесса электролиза медь, накопившаяся на поверхности катода, снимается и используется для дальнейшей переработки. Электролиз является эффективным и экономически выгодным методом получения меди из ее руды, который применяется в современной промышленности. Однако, данный процесс требует определенных знаний и навыков для обеспечения его правильной и безопасной проводки.

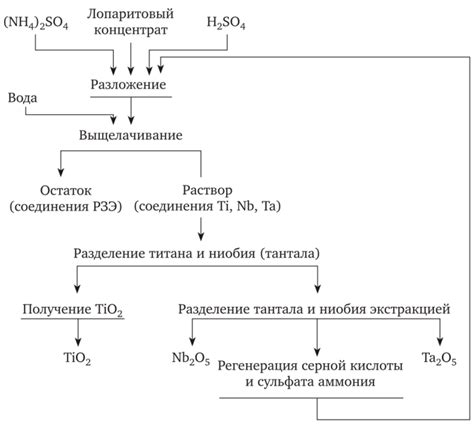

Гидрометаллургические методы

Гидрометаллургия – это способ извлечения меди из ее руды с использованием водных растворов. Она является одним из основных методов получения меди и применяется в промышленном масштабе.

Гидрометаллургические методы включают в себя процессы выщелачивания, экстракции и электролиза. В процессе выщелачивания применяют растворители, способные растворить медь из руды, например, серную кислоту или аммиак. Этот процесс позволяет извлечь медь из руды и получить раствор с высоким содержанием меди.

После выщелачивания происходит процесс экстракции, в котором медь из раствора переносится в органическую фазу. Обычно в качестве экстрагентов используют органические соединения, например, кетоны или амины. Этот процесс позволяет сосредоточить медь в органической фазе и дальнейшем провести ее очистку.

Окончательная стадия гидрометаллургического процесса - электролиз. В ходе электролиза медь из органической фазы осаждается на электроде, образуя металлическую медь. Этот процесс позволяет получить высокочистую медь, готовую к использованию в различных отраслях промышленности.

Гидрометаллургические методы обладают рядом преимуществ перед другими методами получения меди. Они позволяют получить медь из низкосортной руды, снижая затраты на добычу и переработку. Кроме того, гидрометаллургия является более эффективным и экологически безопасным способом получения металла.

Пирометаллургические методы

Пирометаллургия - это процесс получения металла из руды путем ее нагревания и последующего разложения, осаждения или испарения. Пирометаллургические методы широко применяются для извлечения меди из рудных материалов.

Одним из основных пирометаллургических методов получения меди является выплавка. Руда с высоким содержанием меди смешивается с другими материалами, такими как флюс и сланец, и плавится при высокой температуре. В процессе плавления медь окисляется и образует материал, называемый "сульфидной шлакой", в котором содержится большая часть примесей. Отдельный слой медной руды, называемый "матерью", образуется на вершине плавки и содержит более чистую медь. Эту материю затем прохлаждают и извлекают медную массу для дальнейшей обработки.

Другим популярным пирометаллургическим методом получения меди является выжигание. Руда меди смешивается с углем или древесным углем и подвергается интенсивному нагреванию в специальных печах. В результате этого процесса содержащаяся в руде медь окисляется и преобразуется в более легкие соединения. При охлаждении этих соединений и их дальнейшей обработке получают медную массу.

Пирометаллургические методы, такие как выплавка и выжигание, являются сложными и требуют специального оборудования и контроля. Однако они представляют эффективные способы получения меди из рудных материалов и широко используются в промышленном масштабе. Обработанные металлические массы далее подвергаются дополнительной обработке для получения чистой меди, готовой для использования в различных отраслях промышленности.

Основные процессы получения меди

Медь, которая широко используется в различных отраслях промышленности, получается из ее руды. Существует несколько основных процессов для получения меди из руды.

1. Обогащение руды:

Первым этапом процесса получения меди является обогащение руды для отделения меди от других минералов и примесей. В зависимости от типа руды используются различные методы обогащения, такие как флотация, гранулирование и магнитная сепарация.

2. Плавка и обессеривание:

После этапа обогащения руды полученный концентрат плавится и обессеривается. Плавка руды происходит в больших печах при очень высокой температуре, чтобы разделить металлы от примесей. Обессеривание позволяет удалить серу и другие нежелательные элементы.

3. Выделяющая электролиз:

На последнем этапе металлургического процесса полученный катодный металл подвергается процессу выделяющей электролизы. Этот процесс заключается в прохождении электрического тока через металлическую соль, чтобы извлечь медь и получить чистый металл. Выделяющая электролиза позволяет получить медь высокой степени чистоты, которая может быть использована в различных отраслях промышленности.

Таким образом, основные процессы получения меди из руды включают обогащение руды, плавку и обессеривание, а также выделяющую электролизу. Эти процессы обеспечивают получение чистой и высококачественной меди, готовой для использования в различных промышленных процессах и изделиях.

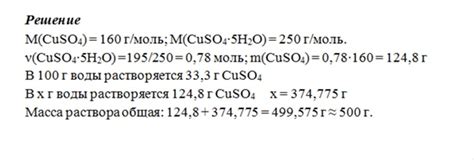

Цементация

Цементация является одним из основных методов получения меди из руды. Этот процесс основан на химической реакции между растворимыми соляными солями и медным минералом. Цементация позволяет отделить медь от руд и получить ее в виде твердого вещества.

Процесс цементации включает несколько этапов. Сначала руду помещают в специальные реакторы, где она подвергается обработке соляной кислотой. Реакция между кислотой и медным минералом приводит к образованию растворимых соляных солей меди.

Далее полученный раствор с солями меди проходит через фильтры, которые удаляют нерастворимые примеси. Чистый раствор с солями меди направляется в специальные емкости, где осуществляется процесс цементации. В этой стадии добавляют специальное вещество, которое вызывает осаждение меди в виде металлического порошка.

Полученный медный порошок с помощью фильтров и сушилок превращается в готовый продукт - медь. В зависимости от способа цементации, это может быть высококачественная электролитическая медь или более простая техническая медь с примесями других металлов.

Цементация является выгодным методом получения меди из руды, так как он позволяет использовать дешевые и широко доступные химические реагенты. Кроме того, этот процесс отлично подходит для обработки руд с низким содержанием меди. Однако он требует особой технологии и контроля, чтобы получить высококачественную медь.

Вывод меди растворением

Один из основных методов получения меди из руды – это растворение. Этот процесс основан на использовании растворителей, которые способны растворять медную руду, из которой затем осуществляется выделение меди.

Вывод меди растворением предполагает применение различных химических реагентов, основным из которых является серная кислота. Она способна растворять медную руду и образовывать раствор, содержащий медные и другие металлы. Для увеличения эффективности процесса обычно также добавляются другие реагенты.

После получения раствора, который содержит медь, необходимо провести процедуру окисления. Для этого обычно используют кислород воздуха, который можно подавать прямо в раствор или пузырить сквозь него. Это позволяет окислить и удалить из раствора примеси и другие металлы, оставив только медь.

Полученный раствор, содержащий окисленную медь, проходит дополнительную очистку и фильтрацию для удаления оставшихся примесей и частиц. Затем проводится процесс осаждения или электроосаждения меди для получения итогового продукта – медной меди. Этот метод является одним из наиболее эффективных способов получения меди и широко применяется в промышленности.

Вопрос-ответ

Какие методы можно использовать для получения меди из руды?

Для получения меди из руды существуют различные методы, включая флотацию, гидрометаллургию, пирометаллургию и электрометаллургию. Флотация является одним из наиболее распространенных методов и основана на разделении руды с использованием специальных реагентов. Гидрометаллургия включает использование растворителей для извлечения меди из руды. Пирометаллургия предполагает нагревание руды для извлечения меди, а электрометаллургия основана на использовании электричества для получения меди из рудного материала.

Как происходит флотация при получении меди из руды?

Флотация является одним из методов получения меди из руды. Он основан на разделении руды с использованием специальных химических реагентов. Процесс начинается с измельчения руды до мелкой фракции. Затем добавляют реагенты, такие как собиратели и пенообразователи, которые помогают разделить медную руду и нежелательные примеси. Затем рудная смесь подвергается флотации, где всплытые частицы меди образуют пену и можно отделить от остальных компонентов. Таким образом, медная руда преобразуется в концентрат, который содержит высокую концентрацию меди.