Металлургия - это отрасль промышленности, занимающаяся производством и переработкой металлов. Она имеет давние корни и была одной из первых технологий, развивавшихся у человечества. Сегодня металлургия играет важную роль во всех отраслях промышленности, используя различные методы и технологии для переработки руды и создания готовых изделий.

Процесс производства металла начинается с добычи руды из земли. Руда содержит металлы в сыром виде, и ее необходимо очистить от посторонних примесей и преобразовать в материал, который можно использовать для дальнейшей обработки. Для этого применяется ряд методов, включая дробление, перемешивание и воздействие различных химических веществ.

После очистки руды следующий этап - выплавка металла. Он осуществляется в специальных печах, где руда подвергается высоким температурам, чтобы ее металлическое содержание превратилось в жидкую форму. Затем через процесс легирования и удаления излишков примесей металл доводится до требуемых характеристик и становится готовым для применения в различных областях.

Металлургия - это сложный и многогранный процесс, который требует современных технологий, сырья и высокой квалификации специалистов. Однако благодаря развитию металлургической промышленности возможно производство широкого спектра продукции, используемой в машиностроении, энергетике, строительстве и других отраслях экономики.

История металлургии тесно связана с развитием цивилизации, и ее достижения имели огромное влияние на прогресс человечества. Сегодня металлургия продолжает развиваться и инновационные методы и технологии позволяют производить более качественные и прочные металлические изделия. Таким образом, металлургия является стратегической отраслью промышленности, обеспечивающей сырьем и материалами для создания современных технологий и товаров.

Добыча и обогащение руды

Добыча руды - это процесс получения полезных ископаемых из недр земли. Он начинается с разведки месторождений и заканчивается добычей самой руды. Часто добыча руды осуществляется путем разработки шахт или карьеров.

Обогащение руды - это процесс, который позволяет увеличить содержание полезных компонентов в руде. Он включает в себя различные технологические операции, такие как измельчение, классификация, флотация, магнитная сепарация и другие. Цель обогащения руды заключается в получении конечного продукта, который будет содержать максимальное количество ценных компонентов.

Измельчение руды - это процесс, при котором руда фракционируется на мелкие размеры с помощью различных дробильных установок. Это позволяет увеличить эффективность обогащения руды, так как более мелкие частицы обрабатываются более эффективно.

Классификация руды - это процесс, при котором руда разделяется на фракции различного размера. Это необходимо для последующего проведения операций обогащения, так как разные фракции могут содержать разное количество полезных компонентов.

Флотация - это процесс сепарации руды, основанный на различиях в поверхностных свойствах минералов. Путем воздействия на руду специальными реагентами и газами, происходит образование пенного слоя, в котором происходит извлечение полезных компонентов.

Магнитная сепарация - это процесс разделения руды на основе магнитных свойств минералов. С помощью магнитных сепараторов осуществляется извлечение магнитных минералов из руды.

Плавка и обработка металла

Плавка металла - это процесс перевода материала из твердого состояния в расплавленное состояние для последующей переработки. Плавка проводится в специальных плавильных печах, где руда или сплавы подвергаются высокой температуре, чтобы достичь определенной температуры плавления.

Обработка металла включает различные процессы, выполняемые после плавки. Один из наиболее распространенных методов - это литье металла в формы для создания конкретной формы или изделия. Другой метод - это прокатка, при которой металлический слиток пропускается через валки для получения нужной формы или профиля.

После получения исходного материала, металл может быть подвергнут дополнительной обработке, такой как сварка, резка или шлифовка, для создания нужной формы или обеспечения определенных характеристик. Сварка позволяет соединять разные части металла, создавая прочные стыки. Резка может проводиться с помощью различных инструментов, таких как резаки или лазеры, для получения нужных размеров и формы.

Шлифовка подразумевает удаление слоя материала с поверхности для достижения требуемой гладкости или определенной степени шероховатости. При этом процессе используются различные типы инструментов, такие как шлифовальные машины или абразивные материалы.

Также стоит отметить, что обработка металла может включать термическую обработку, где материал подвергается воздействию высоких температур для изменения его структуры и свойств. Это может включать закалку, отпуск, отжиг и другие методы, которые позволяют достичь желаемых механических характеристик металла.

Формовка и литье деталей

Формовка и литье деталей - один из важных этапов в процессе производства металлических изделий. Для создания деталей металлурги используют различные методы формовки: литье в песчаные формы, кокильное литье, литье под давлением и другие.

Литье в песчаные формы — наиболее распространенный метод формовки металла. При этом применяется специальный песчаник, который обеспечивает структурную прочность формы и позволяет получить деталь необходимой формы и размеров. Литье в песчаные формы является универсальным методом, который позволяет получить детали сложной формы и больших размеров.

Кокильное литье применяется для изготовления деталей сложной формы, которые не могут быть получены при обычном литье в песчаные формы. В этом случае используются металлические формы, называемые кокильными. Кокильное литье позволяет получить детали высокой точности и поверхностного качества, что особенно важно для деталей, работающих в условиях повышенных нагрузок.

Литье под давлением применяется для производства деталей сложной формы с высокой точностью и качеством. В процессе литья под давлением расплавленный металл заливается в специальные формы под высоким давлением, что позволяет получить деталь с минимальными дефектами и трещинами. Этот метод также позволяет получить детали с тонкими стенками и сложными внутренними каналами.

В процессе формовки и литья деталей металлурги уделяют особое внимание качеству и точности получаемых изделий. Качественная формовка и литье деталей являются основой надежности и долговечности металлических изделий и имеют важное значение для многих отраслей промышленности.

Термическая обработка

Термическая обработка – это процесс изменения механических свойств металла путем нагревания и последующего охлаждения. Она имеет целью улучшение структуры и свойств металла, а также достижение необходимых характеристик, таких как прочность, твердость, устойчивость к коррозии.

Термическая обработка включает несколько основных методов, среди которых:

- Нагревание – процесс нагревания металла до определенной температуры. Это может быть выполнено различными способами, например, с помощью печи или индукционного нагрева.

- Охлаждение – процесс охлаждения нагретого металла. Метод охлаждения зависит от конкретного вида обработки и требуемых свойств металла. Охлаждение может быть выполнено в воздухе, воде или специальной среде.

- Отжиг – термическая обработка, при которой металл нагревается до определенной температуры и затем охлаждается медленно для улучшения деформационных свойств и снятия напряжений в металле.

- Цементация – метод обработки, который заключается в внесении углерода в поверхностные слои металла для улучшения его прочности и твердости.

Термическая обработка имеет важное значение в металлургической промышленности, поскольку позволяет достичь определенной комбинации свойств в итоговом продукте. Она может быть применена к различным видам металлов и сплавов, включая сталь, алюминий, медь и т. д.

Важно отметить, что термическая обработка должна быть проведена с учетом требований и спецификаций, которые являются частью процесса производства металлических изделий. Это позволяет обеспечить согласованность и качество готового изделия.

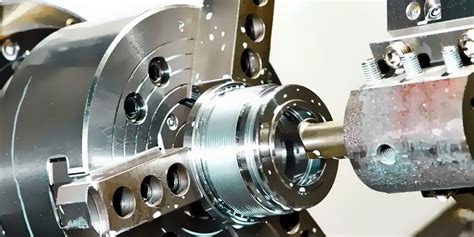

Механическая обработка

Механическая обработка - это процесс деформации и формообразования материала с использованием механических сил. Она играет важную роль в металлургической промышленности, позволяя создавать сложные геометрические формы и улучшать качество изделий.

Основными методами механической обработки являются резание, прокатка и штамповка. Резание осуществляется с помощью режущих инструментов, таких как сверла, фрезы и токарные ножи. Прокатка происходит путем прохождения материала через валки или вальцы, что позволяет изменять его форму и толщину. Штамповка проводится с помощью специальных пресс-форм, позволяющих создавать требуемую форму изделия.

В процессе механической обработки могут использоваться различные технологии, такие как точение, фрезерование, шлифование и гибка. Они позволяют удалять излишки материала, улучшать поверхностное качество и придавать изделиям требуемую форму.

Однако механическая обработка может быть сложной и требовать высокой квалификации рабочих. Поэтому в металлургической промышленности широко применяется автоматизация и компьютерное управление оборудованием. Это позволяет достичь высокой точности и повышить производительность процесса механической обработки.

Покрытия и покраска

В металлургии покрытия и покраска играют важную роль в защите металлических поверхностей от коррозии и повреждений, а также приданию им декоративного вида.

Для покрытия металлических изделий применяют различные материалы, такие как краски, эмали, пленки и многое другое. Одним из самых популярных методов покрытия является покраска. Она осуществляется с помощью специальных красок, которые образуют защитный слой на поверхности металла и предотвращают его коррозию и окисление.

Часто металлические изделия покрывают также различными покрытиями, которые могут быть нанесены посредством напыления, окунания, нанесения электрохимическим способом и другими методами. Такие покрытия могут быть разной толщины и состоять из различных материалов, например, цинка, хрома, никеля и других металлов.

Покрытия и покраска имеют большое значение для сохранности и привлекательного внешнего вида металлических изделий. Они позволяют продлить их срок службы, защитить от воздействия окружающей среды и повысить эстетическую привлекательность. Поэтому выбор и правильное нанесение покрытий и красок является важным этапом производства металлических изделий.

Контроль качества и испытания

Контроль качества и испытания являются важной частью процесса металлургии, позволяющей убедиться в соответствии готовых изделий заданным требованиям и стандартам качества.

Одним из методов контроля качества является неразрушающий контроль, который позволяет обнаружить дефекты и непригодные для использования изделия без их повреждения. Неразрушающие методы включают в себя такие техники, как ультразвуковой контроль, радиографию, магнитную дефектоскопию и др.

Помимо неразрушающего контроля, в процессе металлургии применяются и разрушающие испытания, позволяющие установить механические свойства материала, его стойкость к разным факторам и нагрузкам. Разрушающие испытания могут проводиться при помощи различных оборудований, таких как универсальные испытательные станки и специальные машины для испытаний на растяжение, сжатие, изгиб и т.д.

Все данные, полученные в процессе контроля качества и испытаний, должны быть документально оформлены и представлены заказчику изделия. Это позволяет убедиться в соответствии готового изделия заданным требованиям и обеспечить качество и надежность его эксплуатации.

Вопрос-ответ

Какие основные этапы проходит руда перед превращением в готовое изделие?

Руда проходит несколько основных этапов перед превращением в готовое изделие. Сначала она извлекается из земли и очищается от посторонних примесей. Затем руда перерабатывается для извлечения металлов, которые она содержит. Далее металл подвергается обработке и переводится в более удобную для использования форму. Наконец, из металла изготавливают готовое изделие.

Какие методы очистки руды от примесей существуют?

Существует несколько методов очистки руды от примесей. Один из самых распространенных методов - флотация. Он основан на различной гидрофильности разных минералов в руде, что позволяет разделить их по плавучести. Еще один метод - гидравлическая обработка, при которой руду обрабатывают струей воды, чтобы удалить легкие примеси. Также применяются методы химической обработки, такие как окисление и обессеривание.