Металл шва является важным элементом в различных инженерных и строительных конструкциях. Качество шва напрямую влияет на прочность и надежность соединенных деталей. Поэтому проведение проверки по металлу шва является неотъемлемой частью процесса контроля качества.

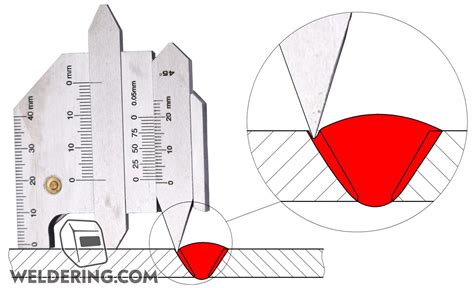

Существует несколько основных методов, которые позволяют определить соответствие шва требованиям качества. Одним из таких методов является визуальный контроль. Он основан на визуальной оценке внешнего вида шва с использованием специальных инструментов, таких как зеркало-рефлектор, щуп или лупа. Визуальный контроль позволяет выявить такие дефекты, как трещины, включения, пустоты или неровности поверхности, а также оценить качество сварного шва в целом.

Еще одним распространенным методом проведения проверки по металлу шва является ультразвуковой контроль. Он основан на использовании ультразвуковых волн, которые проникают в металл и отражаются от его границ и дефектов. При помощи специального прибора, называемого ультразвуковым дефектоскопом, можно получить информацию о глубине, размерах и характере дефектов, таких как трещины или включения. Ультразвуковой контроль позволяет обнаружить даже самые маленькие дефекты и провести более глубокую оценку качества шва.

Магнитопорошковый контроль — один из наиболее эффективных методов проверки металла шва.

Магнитопорошковый контроль основан на магнитных свойствах металла и способности магнитного поля проникать в места с дефектами. При проведении такой проверки металлическая поверхность покрывается специальным порошком, содержащим частицы ферромагнитного материала. Затем создается магнитное поле, которое выявляет дефекты в металле. Магнитопорошковый контроль позволяет выявить трещины, включения, неплотности и другие дефекты, которые могут быть невидимы при визуальном осмотре.

Импортантность проверки сварного шва

Проверка сварного шва является важным этапом процесса производства металлических конструкций. От качества сварного соединения зависит прочность и надежность всей конструкции, поэтому проведение проверки шва является неотъемлемой частью его изготовления.

Проверка шва позволяет выявить возможные дефекты и деформации, которые могут привести к образованию трещин, ухудшению прочности и возможным аварийным ситуациям. Кроме того, проверка шва позволяет убедиться, что он соответствует требованиям технической документации и стандартам качества.

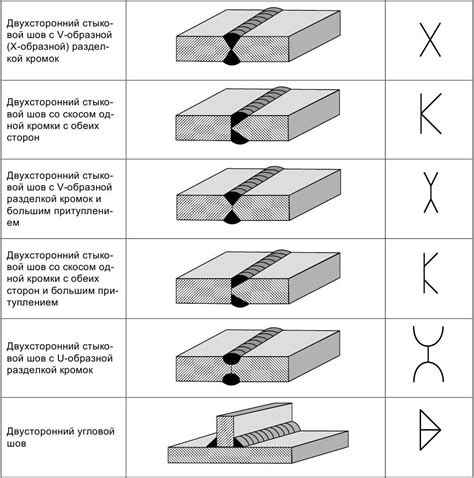

Существует несколько основных методов проверки сварного шва, таких как визуальный осмотр, ультразвуковой контроль, магнитопорошковый контроль, рентгенография и другие. Каждый метод обладает своими преимуществами и ограничениями, поэтому выбор метода проверки зависит от конкретных условий и требований к шву.

Результаты проверки сварного шва позволяют принять меры по устранению выявленных дефектов или принять решение о необходимости замены шва. Это позволяет обеспечить высокую степень безопасности и надежности конструкции, а также снизить риски возникновения аварийных ситуаций и повреждений.

Цель данной статьи

Целью данной статьи является рассмотрение основных методов и инструментов, которые используются для проведения проверки по металлу шва. Успешная проверка по металлу шва необходима для обеспечения безопасности и качества сварочных работ. Выбор подходящего метода проверки зависит от типа сварного соединения, требований к его прочности и стандартов качества.

В статье будут рассмотрены следующие методы проверки по металлу шва:

- Визуальный контроль. Этот метод позволяет обнаружить поверхностные дефекты, такие как трещины, шлаковые включения, неплавленные зоны и неравномерность шва. Для проведения визуального контроля используются специальные осветители, зеркала, лупы и другие инструменты.

- Ультразвуковой контроль. Этот метод позволяет обнаружить внутренние дефекты, такие как включения, трещины, пустоты, неплавленные зоны и другие несовершенства. Для проведения ультразвукового контроля используется специальный прибор - ультразвуковой дефектоскоп.

- Магнитопорошковый контроль. Этот метод позволяет обнаружить поверхностные и подповерхностные дефекты, такие как трещины, шлаковые включения, неплавленные зоны и другие несовершенства. Для проведения магнитопорошкового контроля используются специальные порошки и магнитное поле.

- Радиографический контроль. Этот метод позволяет обнаружить внутренние и поверхностные дефекты, такие как трещины, включения, пустоты, неравномерность шва и другие несовершенства. Для проведения радиографического контроля используются рентгеновские аппараты и специальная пленка или цифровой датчик.

Правильная проверка по металлу шва позволяет выявить несовершенства и провести соответствующие корректирующие мероприятия, что способствует достижению высокого качества сварочных работ и безопасности конструкций.

Методы проверки по металлу шва

При проведении проверки по металлу шва используются различные методы и инструменты, позволяющие определить качество и структуру сварного соединения.

Один из основных методов - визуальный контроль. Он основан на наблюдении за сварным швом и позволяет выявить визуальные дефекты, такие как неправильная форма шва, неровности, трещины и другие поверхностные дефекты.

Для более детальной проверки структуры металла шва применяется метод рентгеновского контроля. Он позволяет обнаружить скрытые дефекты, такие как поры, включения, трещины внутри шва. Формирование изображения происходит за счет проникновения рентгеновских лучей в материал, их рассеивания и записи фотопластинкой или электронным детектором.

Еще одним распространенным методом является ультразвуковой контроль. Он основан на измерении времени, за которое ультразвуковой импульс пройдет через сварное соединение и вернется обратно. По этим данным определяется толщина и структура металла шва, а также выявляются внутренние дефекты, например, трещины или водородные включения.

Для определения механических свойств металла шва проводят испытания на растяжение и ударное воздействие. Эти методы позволяют оценить прочность и деформационные возможности сварного соединения и выявить его потенциальную устойчивость к механическим нагрузкам.

Визуальный осмотр

Визуальный осмотр является одним из первоначальных методов, применяемых для проверки металловых швов. Он позволяет обнаружить наличие дефектов, таких как трещины, пятна, шлаковые включения и неправильную форму шва.

При визуальном осмотре необходимо обратить внимание на цвет шва, его форму и гладкость. Зачастую дефекты можно обнаружить визуально, однако для более точной оценки состояния шва может потребоваться использование других методов контроля.

Для проведения визуального осмотра может использоваться простой наблюдатель или оптическое устройство, обеспечивающее увеличение изображения шва. При осмотре необходимо соблюдать определенные требования по освещению и ракурсу наблюдения, чтобы обеспечить максимальную видимость дефектов.

Результаты визуального осмотра фиксируются в протоколе, где указываются все обнаруженные дефекты и их характер. Визуальный осмотр является первым, но не единственным методом проверки металловых швов и должен дополняться более точными методами, такими как ультразвуковой контроль или рентгеновское исследование.

Магнитный контроль

Магнитный контроль - это метод неразрушающего контроля, который позволяет обнаружить дефекты в металлическом шве с помощью магнитного поля. Основной принцип этого метода заключается в том, что магнитное поле изменяется при наличии дефектов, таких как трещины, включения и другие неоднородности в материале.

Для осуществления магнитного контроля применяется магнит или электромагнит, который создает магнитное поле вокруг образца. Затем на поверхность образца наносится магнитопроводящий материал, который помогает визуализировать дефекты. При наличии дефектов магнитное поле распределено неравномерно, что позволяет их обнаружить.

Результаты магнитного контроля обычно записываются в виде дефектограммы, которая может быть представлена в виде графического изображения или числовых значений. Отчет содержит информацию о размере и типе дефекта, его местонахождении и оценку его влияния на прочность шва.

Магнитный контроль широко используется в промышленности, особенно в металлургии, автомобилестроении, аэрокосмической промышленности и других отраслях, где безопасность и надежность металлических конструкций являются критическими. Этот метод обладает высокой чувствительностью, позволяет обнаружить дефекты на глубине до нескольких миллиметров и осуществляется относительно быстро, что делает его широкоиспользуемым и эффективным инструментом для проверки швов по металлу.

Ультразвуковая дефектоскопия

Ультразвуковая дефектоскопия – это неинвазивный метод контроля и диагностики металлических швов, основанный на использовании ультразвуковых волн. В процессе проведения ультразвуковой дефектоскопии электроды, соединенные с ультразвуковым прибором, наносятся на поверхность шва, а затем с помощью специального датчика измеряются время прохождения ультразвуковых волн через материал. По данному времени можно определить наличие и тип дефектов в стыке.

Ультразвуковая дефектоскопия позволяет обнаружить различные дефекты, такие как пустоты, включения, трещины и другие несовершенства, которые могут возникать при сварке или других процессах соединения металлов. При проведении исследования результаты измерений отображаются на экране ультразвукового прибора в виде графика или таблицы, что позволяет оператору быстро оценить качество шва и принять необходимые меры, если обнаружены дефекты.

Данный метод имеет ряд преимуществ перед другими методами контроля металлических швов. Он обладает высокой точностью и чувствительностью, позволяет определять размеры дефектов и их глубину, а также проводить контроль по всей длине шва. Кроме того, ультразвуковая дефектоскопия является быстрым и относительно недорогим методом, что делает его широко используемым в индустрии и строительстве.

Однако, как и в случае с другими методами контроля, проведение ультразвуковой дефектоскопии требует определенных знаний и навыков оператора, а также качественного оборудования. Для того чтобы получить достоверные результаты, необходимо проходить специальное обучение и получить соответствующую сертификацию.

Инструменты для проверки по металлу шва

Проверка по металлу шва в процессе сварки является важным этапом, позволяющим обнаружить дефекты и гарантировать качество соединения. Для проведения такой проверки существует несколько основных инструментов.

Визуальная проверка – наиболее простой и доступный метод, основанный на наблюдении за внешним видом шва. Для него необходимо использовать хорошо освещенное рабочее пространство и специальный инструмент, например, лупу или воздействующие устройства с увеличением. Визуальная проверка позволяет обнаружить такие дефекты, как трещины, нежелательные включения, вздутие материала и несоответствия размеров.

Магнитопорошковая дефектоскопия – один из самых эффективных и распространенных методов проверки по металлу шва. Этот метод основан на использовании специальных магнитопорошковых составов, которые наносятся на поверхность шва и представляют собой частицы химических соединений, обладающих магнитными свойствами. При наличии трещин, дефектов, включений или других неоднородностей в металлической структуре шва, магнитопорошковые частицы сгруппируются вокруг этих дефектов, что позволит легко идентифицировать их.

Ультразвуковая дефектоскопия – еще один распространенный метод проверки по металлу шва. Он основывается на использовании ультразвуковых волн, которые передаются через материал шва и отражаются от дефектов в его структуре. При помощи специального аппарата, называемого ультразвуковым дефектоскопом, можно получить информацию о глубине и размере дефекта, а также о его природе. Данный метод позволяет обнаружить такие дефекты, как трещины, вздутия, неправильное заполнение шва и другие неоднородности.

Рентгеновская дефектоскопия – метод проверки по металлу шва с использованием рентгеновского излучения. При проведении данной проверки рентгеновское излучение проходит через шов и регистрируется на специальной пленке или при помощи электронных систем. На полученном снимке видны дефекты, такие как трещины, поры, включения и другие неоднородности в структуре шва. Этот метод является одним из самых точных, но также требует специального оборудования и квалифицированного персонала.

Лупа

Лупа — это оптическое устройство, предназначенное для увеличения изображения мелких деталей и объектов. Она состоит из линзы или системы линз, которые фокусируют свет и увеличивают его, создавая увеличенное и более четкое изображение.

Лупа является одним из основных инструментов, используемых при проверке металла шва. Благодаря своей оптической системе, лупа позволяет детально рассмотреть шов и выявить возможные дефекты, такие как трещины, неполадки сварочной проволоки или неравномерное распределение металла.

Для проведения проверки по металлу шва с использованием лупы необходимо разместить ее над швом в таком положении, чтобы детали шва были видны внутри лупы. Затем необходимо внимательно осмотреть шов, обращая внимание на его равномерность, отсутствие трещин и других дефектов. При необходимости можно использовать дополнительные инструменты, такие как микрометр, для измерения размеров дефектов.

Использование лупы при проверке металла шва позволяет выявить и исправить дефекты на ранних стадиях, что обеспечивает качественное и надежное соединение металлических деталей. Это делает лупу одним из неотъемлемых инструментов для профессионалов, занимающихся сваркой и контролем качества сварных соединений.

Магнит

Магнитный метод является одним из основных методов проверки по металлу шва. Он основан на использовании свойств магнитных полей и взаимодействии магнитных полей с металлами. Данный метод позволяет выявить дефекты шва, такие как трещины, поры, включения и неполный проплав. Для проведения магнитной проверки необходим специальный магнит или электромагнит, который создает магнитное поле в области проверяемого шва.

Одной из особенностей магнитного метода является то, что он может быть применен не только для поверхностного сканирования шва, но и для обнаружения дефектов в толщине и глубине материала. Для этого используется метод магнитографии, когда на поверхность шва наносится магнитопроводящая жидкость или порошок, который выявляет дефекты в виде магнитных частиц.

Метод магнитной проверки является достаточно простым в исполнении и может быть применен как на производстве, так и на объектах эксплуатации. Однако, он имеет некоторые ограничения. Например, магнитный метод не пригоден для проверки немагнитных материалов, таких как алюминий или титан. Также, для его применения необходимо, чтобы поверхность шва была чистой от грязи и окислов. Однако, несмотря на эти ограничения, магнитный метод является важным инструментом в области проверки по металлу шва.

Вопрос-ответ

Какие методы используются для проверки качества шва?

Для проверки качества шва используются различные методы, такие как визуальный контроль, ультразвуковая дефектоскопия, радиография и магнитопорошковый контроль. Эти методы позволяют обнаруживать различные дефекты, такие как трещины, включения, неправильное заполнение шва и другие.

Как проводится визуальный контроль шва?

Визуальный контроль шва проводится путем осмотра шва с помощью микроскопа или лупы. Инспектор проверяет шов на наличие трещин, неправильного заполнения, пузырьков воздуха или других дефектов. Если обнаруживается какой-либо дефект, шов отправляется на ремонт или замену.

Что такое ультразвуковая дефектоскопия и как она работает?

Ультразвуковая дефектоскопия - это метод проверки качества шва с использованием ультразвуковых волн. Инспектор наносит красящую жидкость на шов и затем сканирует его с помощью ультразвукового дефектоскопа. Ультразвуковые волны проникают в шов и отражаются от внутренних дефектов, таких как трещины или включения. По этим отраженным волнам инспектор может определить наличие и размеры дефектов.

Как работает радиография при проверке металлического шва?

Радиография является одним из методов проверки металлического шва. Она основана на использовании рентгеновского излучения. Шов помещается между источником рентгеновского излучения и пленкой, которая зарегистрирует пропускание или поглощение излучения. Если шов исправен, на пленке будет виден равномерный и ясный образец. Если есть дефекты, они будут видны на пленке в виде темных пятен или теней.