Металлы являются неотъемлемой частью нашей жизни и широко используются в различных сферах - от автопрома до строительства. Однако, в процессе эксплуатации металл может подвергаться различным нагрузкам, что может привести к образованию микротрещин. Эти микротрещины могут оказаться небезопасными, так как они могут привести к поломке или даже катастрофическому разрушению металлической конструкции.

Для обеспечения безопасности и надежности металлических изделий необходимо проводить проверку на наличие микротрещин. Эту задачу решают специальные методы и техники, разработанные инженерами и учеными. Физические и неразрушающие методы проверки позволяют выявить микротрещины на ранних стадиях и принять соответствующие меры, направленные на предотвращение очагов разрушения.

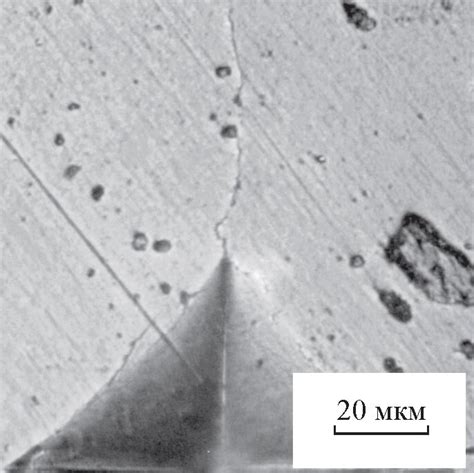

Одним из наиболее распространенных методов проверки металла на микротрещины является визуальный контроль. Этот метод основан на визуальном обнаружении трещин и деформаций при помощи специального оборудования, такого как лупы, микроскопы или эндоскопы. Опытные специалисты проводят внимательный анализ поверхности металла с целью выявить даже самые малозаметные трещины, которые могут привести к дальнейшему разрушению конструкции.

Методы обнаружения и диагностики микротрещин в металле

Микротрещины являются одной из наиболее распространенных проблемных зон в металлических конструкциях. Для обнаружения и диагностики таких дефектов существуют различные методы.

Визуальный осмотр является наиболее простым и доступным методом для обнаружения микротрещин. При этом осмотрщик обращает внимание на поверхность металла и ищет признаки трещин, такие как разломы, бляшки, вырывы и др. Однако некоторые микротрещины могут быть очень тонкими и не видны невооруженным глазом.

Использование красителей позволяет улучшить визуальный осмотр и обнаружить даже микроскопические трещины. Красители наносятся на поверхность металла, после чего удаляются, и остаются только в микротрещинах, что делает их легко видимыми. Этот метод широко применяется в авиационной и автомобильной промышленности.

Магнитопорошковая дефектоскопия использует эффект магнитной индукции для обнаружения микротрещин. В процессе осмотра поверхность металла покрывается порошком, который при наличии трещин образует характерные линии контура дефекта. Этот метод чувствителен к микротрещинам глубиной даже несколько микрометров.

Ультразвуковая дефектоскопия является одним из наиболее точных методов обнаружения и диагностики микротрещин. Она основана на принципе отражения и преломления ультразвуковых волн от внутренних и поверхностных дефектов. Данный метод позволяет определить глубину, форму и характеристики трещины.

В итоге, выбор метода обнаружения и диагностики микротрещин в металле зависит от конкретных условий и требуемой точности результатов. Эффективное выявление и контроль таких дефектов является необходимым шагом в обеспечении безопасности и долговечности металлических конструкций.

Электромагнитные методы контроля качества металла

Электромагнитные методы контроля качества металла позволяют обнаруживать микротрещины и другие дефекты в металлических изделиях. Они основаны на использовании электромагнитных волн и их воздействии на металлическую поверхность.

Один из таких методов – метод магнитной частицы. Он основан на магнитных свойствах материала и позволяет обнаруживать микротрещины, которые не видны невооруженным глазом. Для этого на поверхность металла наносится магнитопроводящая жидкость с частицами, которые реагируют на магнитное поле. При наличии трещины или другого дефекта, магнитные частицы скапливаются в этом месте и становятся видимыми для наблюдения.

Другим электромагнитным методом является метод индукционного нагрева. Он основан на принципе возникновения тепла в металле под влиянием переменного электромагнитного поля. При наличии микротрещин или других дефектов, тепло будет распределяться неравномерно, что позволяет обнаружить проблемные участки материала. Этот метод применяется для обнаружения трещин, разломов и других дефектов в металлических изделиях.

Также электромагнитные методы контроля качества металла включают методы электромагнитной акустической эмиссии и методы электромагнитной ультразвуковой дефектоскопии. Первый из них основан на регистрации акустических волн, возникающих при возникновении дефектов в металлической структуре. Второй метод использует ультразвуковые колебания для обнаружения дефектов в материале и исследования его механических свойств.

Таким образом, электромагнитные методы контроля качества металла являются эффективными инструментами для обнаружения микротрещин и других дефектов в металлических изделиях. Они позволяют выявить проблемные участки материала, что позволяет предотвратить возникновение серьезных повреждений и обеспечить безопасность в эксплуатации металлических конструкций.

Оптические методы детектирования трещин

Оптические методы детектирования трещин являются одними из наиболее эффективных и точных способов обнаружения микротрещин в металле. Они основаны на использовании световой волны для анализа поверхности материала и выявления дефектов.

Одним из основных оптических методов детектирования трещин является метод освещения через контрастные техники. Этот метод основан на использовании светового луча с определенной длиной волны, который позволяет выявить трещины на поверхности металла благодаря различным отражениям и преломлениям света.

Для оптического детектирования трещин также применяются методы магнитопорошковой дефектоскопии и тепловизионной инфракрасной дефектоскопии. Магнитопорошковая дефектоскопия основана на использовании магнитных частиц, которые наносятся на поверхность металла и помогают выявить микротрещины благодаря их намагниченности.

Тепловизионная инфракрасная дефектоскопия основана на использовании инфракрасного излучения, которое позволяет обнаруживать трещины на поверхности металла по разнице в температуре. Этот метод особенно эффективен при работе с высокотемпературными материалами.

Оптические методы детектирования трещин имеют ряд преимуществ, таких как высокая точность и надежность результатов, возможность работы в реальном времени и низкая стоимость оборудования. Они широко применяются в различных отраслях промышленности, включая авиацию, судостроение, строительство и многие другие.

Рентгеновская дефектоскопия металла

Рентгеновская дефектоскопия является одной из основных методик неразрушающего контроля металлических изделий на наличие микротрещин и других дефектов. Такой метод исследования позволяет обнаружить и оценить незаметные дефекты внутри материала, что является непревзойденным преимуществом при оценке надежности конструкций и качества сварных соединений.

Принцип работы метода основан на измерении проникающей способности рентгеновского излучения через металл. При использовании рентгеновской дефектоскопии, металлический объект подвергается облучению рентгеновским излучением. Дефекты, такие как трещины, включения или поры, приводят к изменению поглощения излучения, что может быть замечено на специальной пленке или регистрирующем устройстве.

Для проведения рентгеновской дефектоскопии металла необходимо специальное оборудование, включающее в себя рентгеногенератор, пленку или цифровой регистратор изображения, а также специальное программное обеспечение для анализа полученных данных. Данный метод контроля широко используется в промышленности, включая авиационную, машиностроительную и нефтегазовую отрасли.

Преимуществами рентгеновской дефектоскопии металла являются его высокая эффективность, скорость выполнения и высокая точность результатов. Метод позволяет обнаруживать дефекты, находящиеся глубоко внутри металла, и определить их размеры и характер. Также, рентгеновская дефектоскопия не требует прямого контакта с объектом и может быть использована для контроля как в лабораторных условиях, так и на производственных площадках.

Ультразвуковые методы проверки металлических изделий

Ультразвуковые методы являются одним из наиболее эффективных способов проверки металлических изделий на наличие микротрещин и других дефектов. Они основаны на использовании ультразвуковых волн, которые проникают в материал и отражаются от него, позволяя обнаружить скрытые дефекты.

В процессе проведения ультразвуковой проверки металлических изделий специальный датчик, называемый преобразователем, наносится на поверхность изделия. Преобразователь создает ультразвуковые волны и принимает их отраженный сигнал. Затем полученные данные анализируются с помощью специального оборудования.

Ультразвуковые методы проверки позволяют обнаружить микротрещины, коррозию, неправильности в структуре металла и другие дефекты, которые не видны невооруженным глазом. Эти методы обладают высокой чувствительностью и точностью, позволяя выявлять даже самые маленькие дефекты.

Преимуществом ультразвуковых методов проверки металлических изделий является их возможность работы без контакта с поверхностью. Это позволяет проверять изделия, которые находятся под защитным покрытием или труднодоступны для обычных методов проверки.

В современной промышленности ультразвуковые методы проверки широко применяются при изготовлении и контроле качества металлических изделий. Они помогают выявить потенциальные проблемы и предотвратить возможные аварии или поломки изделий. Эти методы также позволяют экономить время и ресурсы в процессе проверки и обслуживания оборудования.

Метод кондиционирования для выявления микротрещин

Метод кондиционирования является одним из наиболее эффективных способов выявления микротрещин в металле. Этот метод основан на изменении прочностных характеристик материала после нагрузки.

Для проведения метода кондиционирования необходимо подвергнуть образец металла нагрузке на прочность. После этого производится релаксация образца в течение определенного времени. Затем образец подвергается повторным нагрузкам, позволяющим обнаружить микротрещины, которые могли образоваться или увеличиться в процессе релаксации.

Данный метод основывается на том, что микротрещины в материале вызывают изменение его внутренней структуры и свойств. Изменения механических свойств после релаксации позволяют определить наличие и размеры микротрещин.

Преимуществом метода кондиционирования является его высокая чувствительность к обнаружению микротрещин. Однако данный метод требует специального оборудования и некоторого опыта для его проведения.

Вопрос-ответ

Какие методы существуют для проверки металла на микротрещины?

Существуют различные методы проверки металла на микротрещины, включая визуальный осмотр, ультразвуковой контроль, магнитопорошковый контроль, радиографический контроль и др.

Как работает ультразвуковой контроль для проверки металла на микротрещины?

Ультразвуковой контроль основан на использовании ультразвуковых волн для обнаружения и анализа микротрещин в металлических материалах. Ультразвуковые волны проникают в материал и отражаются от внутренних дефектов, позволяя определить их наличие и размеры.

Чем отличается магнитопорошковый контроль от ультразвукового контроля для проверки металла на микротрещины?

Магнитопорошковый контроль основан на использовании магнитных полей для обнаружения микротрещин в металлических материалах. Магнитные частицы наносятся на поверхность металла, и при наличии трещин они собираются вокруг них, образуя видимый дефект. Ультразвуковой контроль, как уже говорилось, использует ультразвуковые волны для обнаружения дефектов.

Какой метод проверки металла на микротрещины является наиболее эффективным?

Выбор метода проверки металла на микротрещины зависит от конкретной ситуации и требований. Каждый метод имеет свои преимущества и ограничения. Однако, в целом, ультразвуковой контроль считается наиболее эффективным и широко используется в промышленности.

Какие могут быть последствия игнорирования микротрещин в металле?

Игнорирование микротрещин в металле может привести к серьезным последствиям, таким как обрушение конструкции, поломка оборудования, аварии и травмы работников. Поэтому, важно регулярно проверять металл на наличие микротрещин и принимать меры по их устранению.