Арматура является неотъемлемой частью строительных конструкций и имеет особое значение для обеспечения их прочности и надежности. Однако, в процессе эксплуатации арматура может подвергаться различным воздействиям, которые могут привести к возникновению дефектов и повреждений. Для обеспечения безопасности и долговечности сооружений необходимо проводить регулярные проверки и дефектацию арматуры.

Дефектация арматуры – это процесс обнаружения и определения наличия дефектов и повреждений в стальных и железобетонных арматурных конструкциях. Основная цель дефектации заключается в том, чтобы своевременно выявить и прогнозировать возможные поломки и разрушения, а также принять необходимые меры по их устранению. Для этого используются различные способы и методы дефектации арматуры.

Одним из основных способов дефектации арматуры является визуальный осмотр. Опытные специалисты проводят осмотр арматуры с помощью осветительных приборов и зеркал, чтобы выявить поверхностные дефекты, такие как трещины, коррозия, механические повреждения и деформации. Кроме того, применяются такие методы, как ультразвуковой и рентгеновский контроль, которые позволяют выявить внутренние дефекты и изменения структуры арматуры.

Не менее важным методом дефектации арматуры является испытание на прочность. Для этого используются различные испытательные машины и оборудование, которые позволяют определить прочность сварных соединений и сцепление арматуры с бетоном. При проведении испытаний на прочность применяются нагрузки различного рода: статические, динамические, ударные, чтобы выявить слабые места, усталостные повреждения и возможные разрывы арматуры.

Важно отметить, что проведение дефектации арматуры необходимо выполнять регулярно и в соответствии с требованиями соответствующих нормативных документов. Это позволит своевременно выявить и устранить дефекты арматуры, обеспечивая безопасность и надежность строительных конструкций.

В итоге, проведение дефектации арматуры является важной частью процесса строительства, эксплуатации и обслуживания сооружений. Она позволяет своевременно выявлять и устранять дефекты арматуры, предотвращая возможные поломки и разрушения. Правильное проведение дефектации арматуры в сочетании с высококачественным производством и монтажом арматурных конструкций обеспечивает безопасность и надежность строительных объектов.

Основные этапы дефектации арматуры различных типов

Дефектация арматуры – это процесс проверки и обнаружения дефектов в металлических конструкциях, используемых в строительстве. Она является важным этапом контроля качества, поскольку дефекты в арматуре могут привести к серьезным последствиям, например, к разрушению здания или сооружения.

Основные этапы дефектации арматуры различных типов включают:

- Подготовку оборудования: перед началом дефектации необходимо подготовить специальное оборудование, такое как ультразвуковые сканеры, магнитоиндукционные дефектоскопы и другие приборы, которые позволяют обнаружить дефекты в арматуре.

- Подготовку поверхности: перед проведением дефектации необходимо очистить поверхность арматуры от ржавчины, пыли и грязи. Это позволяет максимально точно обнаружить дефекты.

- Процесс дефектации: на этом этапе проводится непосредственное обнаружение дефектов. В зависимости от типа арматуры это может быть осмотр визуальным методом, использование ультразвуковых или магнитных приборов.

- Анализ результатов: после проведения дефектации необходимо проанализировать полученные результаты. Это позволяет оценить состояние арматуры и определить необходимость проведения ремонтных работ.

- Оформление отчета: результаты дефектации фиксируются в специальном отчете. В нем указываются типы обнаруженных дефектов, их расположение, размеры и другие характеристики. Этот отчет является основой для принятия решений по проведению ремонтных работ.

Правильное проведение дефектации арматуры различных типов позволяет обнаружить потенциально опасные дефекты и принять меры по их устранению. Это способствует повышению безопасности и надежности строительных конструкций.

Визуальный осмотр и приемка арматуры

Визуальный осмотр и приемка арматуры являются одним из основных этапов дефектации и контроля качества данного материала. На данном этапе проводится анализ внешнего вида арматуры, ее размеров, формы и покрытия.

При визуальном осмотре арматуры особое внимание уделяется выявлению следующих дефектов: наличие трещин, потерю целостности элементов, присутствие заусенцев и неровностей на металлических стержнях. Также проверяется правильность изгибов арматуры и наличие объемных дефектов, таких как внутренние пустоты или включения.

Для удобства проведения осмотра и приемки арматуры используются измерительные инструменты, такие как линейка или штангенциркуль. Приемщик также может использовать осветительные приборы для того, чтобы детально рассмотреть каждый элемент арматуры и выявить даже незначительные дефекты, которые могут повлиять на ее прочность и долговечность.

После визуального осмотра и приемки арматура классифицируется по соответствию требованиям стандартов качества. На основании результатов приемки принимается решение о дальнейшей использовании арматуры в строительных и монтажных работах.

Использование магнитного дефектоскопа для обнаружения скрытых дефектов

Магнитный дефектоскоп – это эффективное средство для обнаружения скрытых дефектов на различных конструкциях и изделиях из металла. Он работает на основе магнитного поля и позволяет выявлять наличие трещин, включений, пор и других несоответствий в металлической арматуре.

Принцип работы магнитного дефектоскопа

Магнитный дефектоскоп создает магнитное поле вокруг обследуемого объекта. При прохождении тока через арматуру, возникает магнитное поле, которое меняется при наличии дефектов. Затем дефектоскоп регистрирует и анализирует изменения в магнитном поле, позволяя определить местоположение и размеры скрытых дефектов.

Преимущества магнитного дефектоскопа

- Высокая эффективность обнаружения дефектов на глубине до нескольких сантиметров;

- Быстрота и простота проведения дефектации;

- Возможность проведения контроля без разоблачения обследуемой конструкции;

- Высокая чувствительность к наличию дефектов различного типа;

- Возможность проведения контроля на различных материалах, включая чугун, сталь, алюминий и др.

Применение магнитного дефектоскопа

Магнитный дефектоскоп широко используется в различных отраслях промышленности, включая машиностроение, авиацию, судостроение, нефтегазовую и энергетическую промышленность. Он находит применение при дефектации сварных соединений, литых деталей, изделий после тепловой обработки и других изделий, где качество и надежность арматуры критически важны.

Индукционное испытание для определения качества сварных соединений

Индукционное испытание является одним из наиболее распространенных методов для определения качества сварных соединений в арматуре. Этот метод основан на использовании электромагнитного поля для неразрушающего контроля сварных соединений.

В процессе индукционного испытания применяется высокочастотное электромагнитное поле, которое вызывает индукционный ток внутри материала. По изменению параметров этого тока можно сделать выводы о качестве сварного соединения.

Индукционное испытание позволяет выявить такие дефекты, как неполный проплав сварного шва, пустоты, трещины и другие неблагоприятные явления, которые могут возникать при сварке. Благодаря своей высокой чувствительности, этот метод позволяет обнаруживать даже мельчайшие дефекты в сварных соединениях.

Преимуществами индукционного испытания являются его экономичность, скорость и точность. Этот метод не требует разрушения образцов и не оставляет повреждений на арматуре. Кроме того, индукционное испытание позволяет проводить проверки как в процессе изготовления арматуры, так и на месте монтажа, что обеспечивает надежность и безопасность конструкций.

Вопрос-ответ

Какие существуют основные способы и методы проведения дефектации арматуры различных типов?

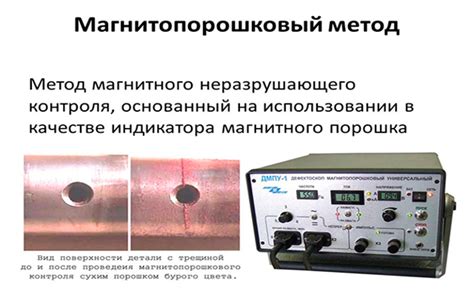

Основные способы и методы проведения дефектации арматуры различных типов включают в себя визуальный осмотр, измерение геометрических параметров, использование ультразвукового контроля и магнитопорошкового контроля.

Зачем проводят дефектацию арматуры?

Дефектация арматуры проводится для обнаружения и анализа возможных дефектов и повреждений, таких как трещины, пузыри, отслоения и коррозия. Это позволяет определить степень повреждения и принять соответствующие меры по ремонту или замене арматуры.