Щелочноземельные металлы являются важным компонентом в промышленности и нашей повседневной жизни. К ним относятся металлы группы IIА периодической системы Менделеева: магний, кальций, стронций, барий и радий. Эти элементы обладают рядом уникальных свойств, таких как низкая плотность, высокая теплопроводность и электропроводность, что делает их полезными в промышленности для производства различных материалов и изделий.

Одним из основных способов производства щелочноземельных металлов является их извлечение из природных руд. Самой широко распространенной рудой является доломит, содержащий в себе магний и кальций. Процесс извлечения металлов из руды включает в себя несколько этапов, включая дробление и обогащение руды, ее обработку щелочными реагентами и последующую фильтрацию и очистку полученного раствора.

Кроме извлечения металлов из руды, существуют и другие способы производства щелочноземельных металлов. Одним из них является электролиз водных растворов ионов магния, кальция или стронция. Данный метод основан на использовании электролитического оборудования, в котором приложена электрическая сила, предоставляемая источником тока. При этом ионы металлов перемещаются к аноду, где происходит осаждение металла.

Благодаря развитию и совершенствованию процессов производства щелочноземельных металлов, можно получить высококачественные продукты с различными характеристиками, которые находят применение в различных отраслях промышленности.

Вместе с тем, производство щелочноземельных металлов в промышленности связано с рядом технологических и экологических проблем, таких как высокая энергоемкость процессов, образование токсичных отходов и выбросы парниковых газов. Поэтому в настоящее время активно идет работа над разработкой и внедрением более эффективных и экологически безопасных способов производства щелочноземельных металлов. Это позволит не только снизить негативное влияние на окружающую среду, но и улучшить производительность и конкурентоспособность российской промышленности в мировом масштабе.

Производство щелочноземельных металлов: основные этапы и технологии

Производство щелочноземельных металлов – это сложный и многолетний процесс, включающий несколько основных этапов и применение различных технологий.

Один из первых этапов производства щелочноземельных металлов – это добыча сырья. Щелочноземельные металлы, такие как магний, кальций и алюминий, обычно добываются из минералов, таких как доломит, бокситы и галит. Для этого применяются различные методы, включая шахтную и открытую разработку руд.

После добычи сырья следующий этап – обогащение руды. В этом процессе извлекаются полезные компоненты и удаляются примеси. Обогащение руды может проводиться различными способами, такими как флотация, магнитное и электростатическое сепарирование.

Далее следует этап плавления и рафинирования. Во время плавления руда расплавляется при высоких температурах, а затем происходит удаление примесей и частичное разделение металла от шлака. Технологии плавления и рафинирования могут различаться в зависимости от конкретного металла и используемых материалов.

Затем происходит отдельный этап производства каждого конкретного щелочноземельного металла. Например, для получения магния применяется электролиз, а для получения кальция – карбидный метод. Каждый из этих методов имеет свои характеристики и применяется в зависимости от конкретной конечной цели и потребностей промышленности.

В итоге, производство щелочноземельных металлов требует тщательной подготовки материалов, сложных химических процессов и применения специализированных технологий. Однако, благодаря этим усилиям, мы имеем доступ к важным элементам, которые используются в различных областях промышленности и технологий нашей современной жизни.

Рудная добыча и первичная переработка материалов

Рудная добыча — первый этап в производстве щелочноземельных металлов. Для добычи используются различные методы, включая открытые и подземные шахты, а также разработку рудников на местности. В процессе добычи руды проводится её различные анализы и тесты, чтобы определить её качество и содержание ценных металлов.

После добычи руды следует её первичная переработка. Она включает в себя такие этапы, как дробление руды, обогащение и концентрирование. Во время дробления руды, она размалывается на более мелкие частицы, что упрощает её дальнейшую обработку.

- Обогащение руды — процесс, в ходе которого из руды извлекаются ценные металлы и отделяются нежелательные примеси. Для обогащения могут использоваться различные методы, такие как флотация, магнитная сепарация и гравитационные методы.

- Концентрирование руды — процесс, в результате которого достигается высокая концентрация ценных металлов в окончательном продукте. Во время концентрирования удаляются остаточные примеси и вещества, не содержащие полезных металлов.

После первичной переработки руды происходит следующий этап - плавка и рафинирование. Они позволяют получить чистые металлы с высокой степенью чистоты. Плавка проводится при высоких температурах, что позволяет растопить руду и отделить чистый металл от примесей. В процессе рафинирования проводится очистка металла от дополнительных примесей и получение конечного продукта с требуемыми характеристиками.

Электролиз и вторичная переработка

Один из наиболее эффективных способов производства щелочноземельных металлов в промышленности – это электролиз. Этот процесс основан на использовании электрического тока для разложения сплавов или руд, содержащих щелочноземельные элементы. При электролизе металлы осаждает на катодах, а заводненные соли растворяются в электролите или выпадают в осадок. Для электролиза используют различные соли, включая хлориды, фториды, гидроксиды и другие.

Вторичная переработка щелочноземельных металлов также является важным процессом в промышленности. Вторичная переработка включает в себя рециклирование отходов, возвращение использованных материалов обратно в производство. Для вторичной переработки используются различные методы, включая плавление, рафинирование и выпаривание. Вторичные материалы, такие как сплавы, отходы производства и старые изделия, могут быть переработаны и использованы для производства новых щелочноземельных металлов или их соединений.

Электролиз и вторичная переработка являются важными процессами для обеспечения устойчивого производства и использования щелочноземельных металлов. Они позволяют эффективно использовать ресурсы и минимизировать воздействие на окружающую среду. Эти методы также позволяют уменьшить зависимость от добычи новых руд и способствуют созданию замкнутого цикла производства металлов.

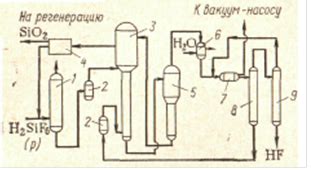

Получение металлов на основе фторида

Металлы щелочных земель, включая магний, кальций и стронций, могут быть получены из своих соединений, таких как фториды. Получение металлов на основе фторида является одним из способов их промышленного производства.

Процесс получения металлов на основе фторида обычно начинается с добычи руды, содержащей искомый металл. Затем руда подвергается обогащению и далее перерабатывается в конечное сырье.

Для получения металлов на основе фторида необходимо провести процесс электролиза. В этом процессе конечное сырье растворяется в фторидной среде, и затем ставится на электролиз с использованием специальных электролитов. При этом металлы откладываются на одном из электродов и выделяются в виде металлического осадка.

Полученные металлы на основе фторида имеют широкий спектр применения в различных отраслях промышленности. Например, магний используется для производства легких сплавов, кальций применяется в производстве строительных материалов, а стронций находит применение в производстве пиротехнических изделий и стекла.

Новые технологии в производстве щелочноземельных металлов

Щелочноземельные металлы – это группа элементов, включающая бериллий, магний, кальций, стронций, барий и радий. Они имеют широкое применение в различных отраслях промышленности, начиная от металлургии и машиностроения и заканчивая фармацевтической и химической промышленностью.

В последние годы были разработаны новые технологии производства щелочноземельных металлов, которые позволяют повысить эффективность процесса и уменьшить воздействие на окружающую среду. Одной из таких технологий является электрохимическое производство. В этом процессе металлы получают из их ионов в электролите при помощи электролиза. Преимуществом этой технологии является возможность использования дешевых сырьевых компонентов и снижение энергозатрат.

Еще одной инновационной технологией является метод солевого металлургического производства. Он основан на восстановлении оксидов щелочноземельных металлов с помощью редкоземельных металлов. Этот метод позволяет устранить некоторые недостатки традиционных технологий, такие как высокие температуры процесса и высокая энергозатратность.

Кроме того, современные технологии производства щелочноземельных металлов включают использование высокотемпературной электрокапсульной плавки. Этот метод позволяет получать металлы с высокой степенью очистки от примесей и вредных элементов. Он основан на использовании электромагнитного поля высокой интенсивности, которое улучшает процесс плавления и очистки металлов.

Вопрос-ответ

Какие способы производства щелочноземельных металлов существуют в промышленности?

В промышленности существует несколько способов производства щелочноземельных металлов. Один из них - промышленная электролизная методика, основанная на использовании электрического тока для разложения соединений металлов. Другим способом является методика термического разложения, при которой соединения металлов подвергаются высоким температурам, чтобы произвести щелочноземельные металлы.

Какой метод производства щелочноземельных металлов является наиболее распространенным в промышленности?

Наиболее распространенным методом производства щелочноземельных металлов в промышленности является электролиз. Данный метод основан на применении электрического тока, который приводит к разложению соединений металлов и выделению щелочноземельных металлов в чистом виде.