Прокатка ребер жесткости является одним из важных процессов при производстве листового металла. Ребра жесткости используются для усиления и придания механической прочности листам металла, что обеспечивает им дополнительную стабильность. Особенно широко применяются ребра жесткости в строительстве и автомобильной промышленности, где необходимо улучшить характеристики конструкций и обеспечить их надежность.

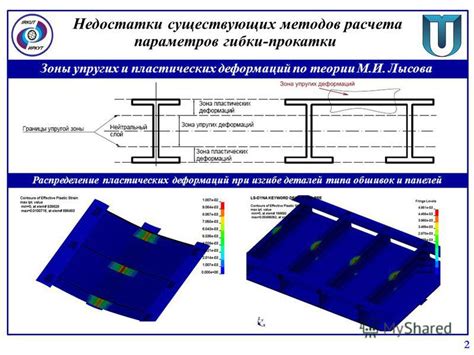

Существует несколько методов прокатки ребер жесткости на листовом металле. Одним из наиболее распространенных методов является холодная прокатка, которая производится на специальном оборудовании с помощью прессов и валков. Этот процесс позволяет добиться высокой точности размеров и формы ребер, а также обеспечивает равномерное распределение металла по всей длине изделия.

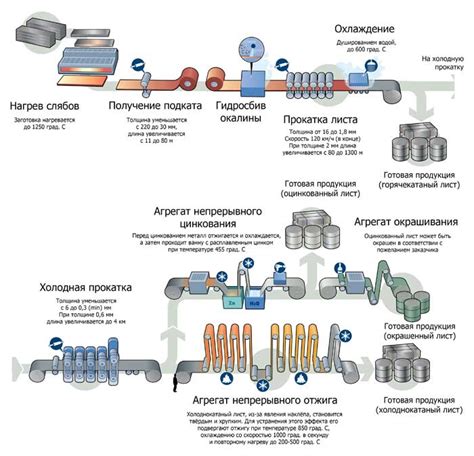

Другим методом прокатки ребер жесткости является горячая прокатка. В этом случае металл нагревается до определенной температуры и прокатывается через специальные пресс-формы. Горячая прокатка позволяет получить более сложные формы ребер и обеспечивает повышенную деформативность материала. Кроме того, этот метод способствует упрочнению материала, что положительно сказывается на его механических свойствах.

Прокатка ребер жесткости на листовом металле является важным этапом производства, который позволяет усовершенствовать свойства материала и повысить его механическую прочность. Благодаря различным методам прокатки, возможно получение ребер разной формы и размеров, что позволяет использовать листовой металл в различных отраслях промышленности, где требуется конструкционная надежность и долговечность. Использование ребер жесткости позволяет обеспечить стойкость к нагрузкам, снизить вероятность деформаций и повреждений, а также повысить качество и долговечность конструкции.

Метод прокатки

Метод прокатки – это процесс формирования листового металла путем протяжки его между двумя или более вращающимися валиками. Применение прокатки позволяет получить листовой материал с требуемыми характеристиками, такими как толщина, ширина и длина, а также специфическую форму поверхности.

Основными преимуществами метода прокатки являются:

- Высокая производительность: прокатные станы позволяют проводить процесс прокатки на высокой скорости, что обеспечивает быстрое производство большого количества листового металла;

- Экономическая эффективность: использование метода прокатки позволяет снизить затраты на производство листового металла, поскольку данный процесс является автоматизированным и требует меньшего количества ресурсов по сравнению с другими методами обработки металла;

- Высокая точность размеров: прокатка позволяет получить листовой металл с точными размерами, что обеспечивает возможность его использования в различных отраслях промышленности, где требуется высокая точность размеров и геометрии изделий;

- Возможность обработки различных металлов: метод прокатки позволяет обрабатывать различные металлы, такие как сталь, алюминий, медь и другие, что делает этот метод универсальным и широко применимым в промышленности.

Таким образом, метод прокатки является эффективным и универсальным способом формирования листового металла, который позволяет получить продукцию с требуемыми характеристиками и сократить затраты на производство.

Основные этапы прокатки ребер жесткости

Прокатка ребер жесткости на листовом металле – это сложный процесс, который включает несколько этапов. Основная цель этого процесса заключается в создании ребер, которые придадут листовому металлу дополнительную жесткость и структурную прочность.

Первый этап прокатки ребер жесткости – подготовка листового металла. На этом этапе происходит очистка поверхности металла от загрязнений и окислов. Это важно для создания прочного и качественного соединения между ребрами и основным листом металла.

Далее следует этап нанесения маркировки на листовой металл. Маркировка позволяет определить места, где будут располагаться ребра жесткости. Обычно маркировка выполняется с помощью специальных шаблонов или при помощи компьютерного контроля. Это позволяет получить точные и симметричные ребра, что важно для обеспечения равномерной жесткости конструкции.

После маркировки металл подвергается процессу резки. Ребра жесткости вырезаются из основного листа металла. Для этого используются различные инструменты и техники, включая лазерную или плазменную резку. Резка производится вдоль маркировок, чтобы получить точные и правильно расположенные ребра.

Затем наступает этап формовки ребер. Металлические полосы, полученные в результате резки, подвергаются дальнейшей обработке, чтобы придать им желаемую форму. Обычно формовка происходит при помощи специальных прокатных машин или прессования. Это позволяет создать ребра с нужной высотой, формой и положением относительно основного листа металла.

В заключение проводится контрольный этап – проверка качества прокатанных ребер жесткости. На этом этапе осуществляется проверка геометрических параметров ребер, их положения и соответствия заданным требованиям. При необходимости проводятся испытания на прочность и устойчивость конструкции с прокатанными ребрами.

Преимущества прокатки

Прокатка ребер жесткости на листовом металле имеет ряд преимуществ, которые делают этот метод особенно эффективным и востребованным.

Увеличение прочности материала: Прокатка ребер жесткости позволяет значительно увеличить прочность листового металла. Это достигается благодаря формированию ребер, которые обеспечивают дополнительную поддержку и жесткость конструкции.

Улучшение устойчивости: Ребра жесткости, образованные в результате прокатки, способны повысить устойчивость конструкции к различным внешним нагрузкам. Они позволяют снизить деформации и предотвращают возможность обрушения.

Оптимизация массы: Прокатка ребер жесткости является эффективным способом снижения массы материала без потери его прочности и жесткости. В результате удается достичь более легкой и экономичной конструкции.

Улучшение эргономики: Добавление ребер жесткости позволяет улучшить эргономику деталей или изделий. Они способны повысить жесткость и устойчивость, что, в свою очередь, может повысить безопасность и комфорт использования.

Упрощение процесса производства: Прокатка ребер жесткости можно осуществить на обычном оборудовании для гибки и прокатки металла, что позволяет упростить процесс производства и снизить затраты на специализированное оборудование.

Многофункциональность: Ребра жесткости могут выполнять не только функцию увеличения прочности и жесткости, но и быть декоративным элементом детали или изделия. Они могут придать материалу эстетическую привлекательность и оригинальность.

Улучшение эффективности использования материала: Прокатка ребер жесткости позволяет максимально эффективно использовать материал, так как она позволяет изготовить более прочные и жесткие детали или изделия с минимальным расходом материала.

Увеличение срока службы: Ребра жесткости, образованные прокаткой, повышают срок службы конструкции за счет ее устойчивости к деформациям и воздействию внешних факторов.

Увеличение прочности листового металла

Прочность листового металла - важный показатель его качества, который часто требуется повышать для обеспечения безопасности и долговечности конструкций. Один из методов увеличения прочности - прокатка ребер жесткости на поверхности металла.

Прокатка ребер жесткости представляет собой процесс, при котором на поверхности листового металла формируются выпуклости. Эти выпуклости увеличивают прочность металла, позволяя ему лучше сопротивляться различным нагрузкам и деформациям. Кроме того, ребра жесткости способствуют равномерному распределению нагрузок по поверхности металла, что предотвращает его деформацию и повреждения.

Основным методом прокатки ребер жесткости является механическая обработка металла специальными пресс-формами. Для этого металлический лист подвергается воздействию сильного давления, благодаря которому на его поверхности формируются ребра. При этом возможна настройка размеров и формы ребер в зависимости от конкретных требований и условий использования листового металла.

Преимуществами увеличения прочности листового металла с помощью прокатки ребер жесткости являются повышение его надежности и долговечности. Ребра жесткости позволяют металлу лучше справляться с нагрузками, предотвращая его деформацию и повреждения. Кроме того, повышенная прочность листового металла позволяет снизить толщину используемых материалов, что облегчает конструкцию и позволяет сэкономить сырье.

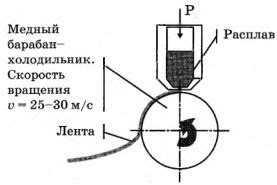

Технология холодной прокатки

Технология холодной прокатки является одним из основных методов прокатки ребер жесткости на листовом металле. Она осуществляется без нагрева материала, что является ее главным преимуществом.

Процесс холодной прокатки применяется для изменения формы и размеров листового металла при помощи прокатных станов. Используется особое оборудование, состоящее из валков, которые прижимают и деформируют материал, создавая необходимую геометрию ребер жесткости.

Преимущества холодной прокатки включают высокую точность размеров и формы ребер, отсутствие излучения тепла и учет особенностей материала при процессе прокатки. Кроме того, холодная прокатка позволяет добиться лучшей плотности материала и повышенной прочности.

Основным недостатком технологии холодной прокатки является более сложный и дорогостоящий процесс в сравнении с горячей прокаткой. Также, при прокатке ребер жесткости на листовом металле могут возникать ослабления структуры и появление дефектов, которые требуют контроля и дополнительной обработки.

Процесс прокатки на холодном металле

Прокатка на холодном металле является одним из основных методов обработки листового металла. Он применяется для придания жесткости листу и повышения его прочности. Процесс происходит без нагрева металла, что позволяет избежать деформации материала и сохранить его исходные характеристики.

Основной принцип прокатки на холодном металле заключается в передаче материала между двумя вращающимися валками. Один из валков называется рабочим, а другой - поддерживающим. Рабочий валок осуществляет непосредственную обработку металла, придавая ему необходимую форму и рельеф. Поддерживающий валок служит для поддержки материала и контроля его толщины.

Перед началом процесса прокатки на холодном металле, лист подвергается предварительной подготовке, включающей очистку от загрязнений и снятие возможных дефектов поверхности. Затем он подается на прокатку и проходит через валки. В процессе прокатки материал подвергается сжатию и деформации, что позволяет придать ему нужную форму и повысить его механические свойства.

Преимущества прокатки на холодном металле заключаются в том, что она позволяет получать листы с высокой точностью по толщине и форме. Кроме того, данный метод обработки не требует использования дополнительного оборудования для нагрева металла, что снижает затраты на производство. Также стоит отметить, что прокатка на холодном металле обеспечивает чистоту и гладкость поверхности листа, что является важным требованием для некоторых отраслей промышленности.

Технология горячей прокатки

Технология горячей прокатки является одним из основных методов прокатки ребер жесткости на листовом металле. Она применяется для трансформации металлического листа путем нагрева его до высокой температуры и последующей прокатки под давлением. Основным преимуществом горячей прокатки является возможность получения материала с повышенной прочностью и улучшенными механическими свойствами за счет ориентирования молекул металла вдоль направления прокатки.

В процессе горячей прокатки металл листа подвергается пластической деформации под воздействием высокого давления валиков. При этом материал приобретает новую форму и структуру, что позволяет улучшить его механические свойства. Перед началом процесса горячей прокатки металл нагревается до определенной температуры, которая может достигать нескольких сотен градусов Цельсия. Это позволяет убрать напряжения в металле, улучшить его пластичность и снизить вероятность возникновение трещин и других дефектов.

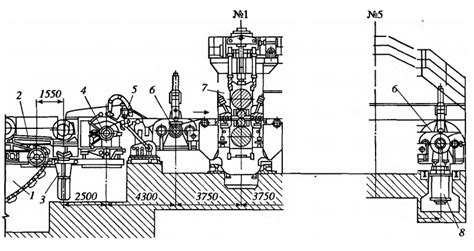

Процесс горячей прокатки может выполняться на специальных прокатных станах, которые обладают высокой производительностью и точностью обработки. Они оборудованы валками с шероховатой поверхностью, которые обеспечивают сцепление с металлом и создают необходимое давление для проведения процесса прокатки. Также на прокатных станах может быть реализовано автоматическое регулирование температуры нагрева металла и другие инновационные технические решения для улучшения качества и эффективности процесса горячей прокатки.

Процесс прокатки на нагретом металле

Процесс прокатки на нагретом металле является одним из основных методов для создания ребер жесткости на листовом металле. Он позволяет обеспечить желаемую форму и геометрию изделия, улучшить его механические характеристики и повысить прочность конструкции.

Перед началом процесса прокатки металл нагревается до определенной температуры, которая может варьироваться в зависимости от типа и толщины листа. Нагревание металла позволяет сделать его более пластичным и упругим, что упрощает процесс прокатки и позволяет получить более точные и качественные результаты.

Во время прокатки на нагретом металле используется специальное оборудование, которое позволяет достичь желаемой формы и размеров изделия. Основной элемент этого оборудования – прокатные валы, которые наносят давление на нагретый металл и формируют его по заданному профилю. Процесс прокатки может проводиться как вручную, так и с использованием автоматических прокатных станов.

Преимущества прокатки на нагретом металле включают возможность получения изделий с высокой точностью и повышенной прочностью. Также этот метод позволяет создавать сложные формы и геометрии, которые трудно реализовать другими способами. Кроме того, прокатка на нагретом металле является эффективным и экономически выгодным процессом, который широко применяется в различных отраслях промышленности.

Сравнение методов прокатки

Прокатка является одним из самых популярных методов обработки металла, который имеет различные подходы и технологии. При выборе определенного метода прокатки необходимо учитывать ряд параметров, таких как тип материала, толщина и размер листового металла, требуемый уровень точности и степень сложности формы.

Одним из основных методов прокатки является горячая прокатка. Главное преимущество данного метода заключается в возможности обработки металла с более толстыми листами в сравнении с другими методами. Кроме того, горячая прокатка обеспечивает более равномерное распределение толщины металла и повышает его прочность и устойчивость к деформациям.

Компьютерная прокатка является достаточно новым методом прокатки, который включает использование современных компьютерных технологий. Одно из главных преимуществ данного метода заключается в возможности создания сложных трехмерных форм и получения высокой степени точности и повторяемости. Кроме того, компьютерная прокатка позволяет значительно снизить затраты на создание и производство пресс-форм и инструментов.

Вспомогательные методы прокатки, такие как холодная прокатка и профилегиб, также имеют свои преимущества. Холодная прокатка позволяет получать листовой металл с высокой точностью размеров и отличной поверхностной отделкой. Профилегиб, в свою очередь, особенно эффективен при создании металлических конструкций с сложными кривыми формами и высокой точностью соединений.

Вопрос-ответ

Какие методы прокатки ребер жесткости на листовом металле существуют?

Существует несколько методов прокатки ребер жесткости на листовом металле. Один из них - прокатка на прессе с использованием специального штампа. Этот метод позволяет получить ребра жесткости с заданной формой и размерами. Другой метод - прокатка на вальцах. Он используется для прокатки длинных ребер жесткости, например, на листах металлических крыш. Для этого метода требуется специальное оборудование - прокатный стан.

Какие преимущества имеет прокатка ребер жесткости на листовом металле?

Прокатка ребер жесткости на листовом металле имеет несколько преимуществ. Во-первых, это увеличение жесткости и прочности листового металла, что позволяет использовать его в более сложных конструкциях. Во-вторых, это улучшение эстетического вида поверхности металла. Ребра жесткости придают ему дополнительный объем и интересный визуальный эффект. В-третьих, прокатка ребер жесткости позволяет снизить количество используемого металла при сохранении необходимых характеристик прочности и жесткости.