Прокатка является одной из важных технологий обработки металла. Прокатка позволяет получить плоскую или профилированную заготовку из металла, которая используется в производстве различных изделий. Эта технология основывается на механическом воздействии на металлический материал, при котором его форма и размеры изменяются. Прокатка включает в себя несколько этапов, каждый из которых выполняется с использованием специального оборудования.

Первый этап прокатки - подготовка материала. В начале процесса металл нагревается до определенной температуры, которая зависит от его свойств и назначения. Затем нагретый металл проходит через специальные пресс-валки, которые придают ему начальную форму. Далее следует этап формообразования, во время которого металл подвергается строгому контролю давления и проходит через формующие ролики и валки.

На последнем этапе происходит доводка, когда заготовка обрабатывается специальными роликами, устанавливаемыми на валках. Таким образом, достигается точная геометрическая форма и требуемые размеры заготовки. Прокатанный металл может быть использован для производства таких изделий, как проволока, детали автомобиля, трубы и многое другое.

Прокатка является одной из важнейших технологий производства металлических изделий. Она позволяет получить высококачественные заготовки с нужной геометрией и размерами. Прокатка имеет широкое применение в различных отраслях промышленности и является неотъемлемой частью современного производства.

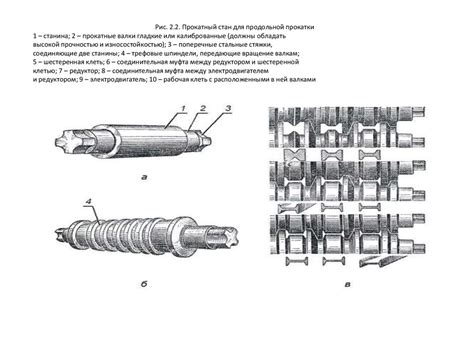

Устройство прокатного стана

Прокатный стан – это специальное оборудование для прокатки металлических заготовок. Оно состоит из нескольких основных частей, каждая из которых выполняет свою функцию в процессе обработки металла.

Основными элементами прокатного стана являются: валы, ступицы, ведущие, и подпруги. Валы представляют собой цилиндрические детали, на которых укрепляются ведущие, и на которых происходит прокатка заготовок. Ступицы служат для крепления валов и передачи вращения от двигателя к редуктору. Ведущие вала с помощью подпруг приводят в движение заготовки и осуществляют их транспорт внутри стана.

Прокатные станы могут быть как однопроходные, так и многопроходные. Однопроходные станы состоят из одного рабочего вала и одной пары валков. Многопроходные станы имеют несколько пар валков, которые обрабатывают заготовки последовательно.

Одной из важных частей прокатного стана является рулон – элемент вала, с которого заготовки получают форму и размеры. Рулоны имеют различную форму и размер, в зависимости от требований к конечному продукту.

Кроме основных элементов, в прокатном стане могут быть и другие устройства, такие как системы охлаждения, системы смазки, системы управления и контроля качества продукции. Все они вместе обеспечивают эффективную и качественную обработку металла на прокатном стане.

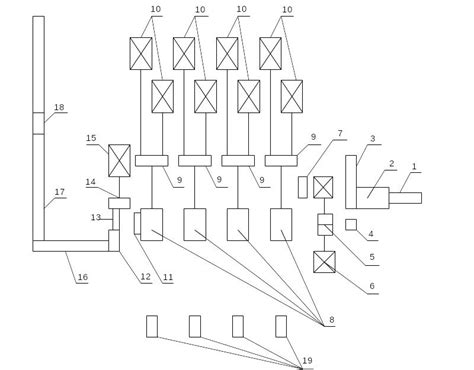

Состав прокатного стана

Прокатный стан – это сложное техническое устройство, состоящее из нескольких основных элементов.

Самым важным компонентом прокатного стана является валковое оборудование. Оно представляет собой пару или несколько пар валков, которые позволяют осуществлять процесс прокатки. Валки могут быть расположены вертикально или горизонтально, в зависимости от конкретных требований и типа стана.

Важной частью прокатного стана является также механизм перемещения металлической заготовки. Это может быть лента, пластина или другая форма металла, которая подается на стан для обработки. Механизм перемещения должен быть надежным и обеспечивать равномерное движение заготовки по всей длине стана.

Еще одним важным элементом прокатного стана являются устройства охлаждения и смазки. Они обеспечивают охлаждение валков и заготовки, а также снижают трение и износ оборудования в процессе прокатки. Устройства охлаждения и смазки могут быть различными в зависимости от типа стана и обрабатываемого материала.

И наконец, необходимым компонентом прокатного стана является система управления. Она обеспечивает контроль и регулирование всех процессов стана, включая скорость прокатки, давление валков, температуру охлаждения и другие параметры. Система управления позволяет достичь высокого качества прокатываемого металла и обеспечить безопасность работы стана.

Принцип работы прокатного стана

Прокатным станом называется специальное оборудование, предназначенное для прокатки металлического прутка, штрипса или ленты с целью получения плоской, широкой или профильной полосы различной толщины и формы.

Принцип работы прокатного стана основывается на измельчении металла под действием силы, которая возникает при его прокатке между вращающимися валками. Прокатка начинается с подготовки материала – тяжелые металлические бухты загружаются на стан и пропускаются через специальные устройства, которые обеспечивают равномерное подачу металла между валками.

Основные элементы прокатного стана: валки, обеспечивающие прокатку металла; стойки, на которых установлены валки; валковые корпуса, которые служат для установки валков; привод, обеспечивающий вращение валков; смазочные и охлаждающие системы, которые обеспечивают устойчивость работы стана; система контроля, позволяющая отслеживать параметры прокатки и добиваться необходимых характеристик полосы.

Прокатный стан может иметь различные конструктивные решения в зависимости от вида прокатываемого материала и требований к получаемой полосе. Также, станы могут быть одноцилиндровыми или двухцилиндровыми в зависимости от количества вращающихся валков. Современные технологии позволяют регулировать давление на валки, скорость их вращения, а также толщину получаемой полосы, что позволяет добиваться высокой точности и качества прокатки.

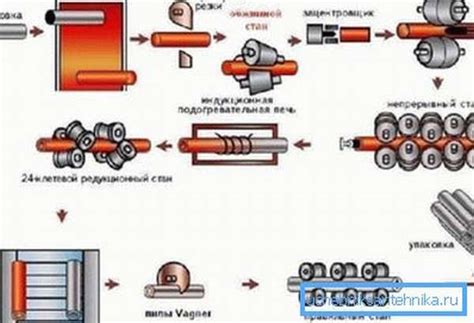

Технологический процесс прокатки

Прокатка – это процесс обработки металла, при котором его толщина и форма изменяются с помощью силы давления и переката материала между валками или валками и плоскостями. Технологический процесс прокатки включает в себя несколько этапов.

- Подготовка материала. Перед началом прокатки металлический материал должен быть подготовлен. Это может включать удаление окислов и загрязнений с помощью специальных растворов или обработку поверхности для улучшения ее свойств.

- Установка валков. Для проведения прокатки необходимо правильно установить валки, которые будут обрабатывать материал. Они должны быть правильно настроены и согласованы для достижения требуемых размеров и формы.

- Перекатка материала. Основной этап прокатки – это перекатка материала между валками. В зависимости от требуемого результат, материал может проходить несколько проходов между валками, позволяя постепенно изменять его толщину и форму.

- Контроль качества. После прокатки проводится контроль качества полученного материала. Это может включать проверку толщины, формы, поверхностной гладкости и других характеристик. Если требуется, можно провести дополнительные операции, такие как отпуск или закалка, для улучшения свойств материала.

Технологический процесс прокатки позволяет получить металлический материал с требуемыми характеристиками толщины и формы. Он является важным этапом в производстве металлических изделий и находит широкое применение в различных отраслях промышленности.

Подготовка заготовки к прокатке

Прокатка металла – это процесс, в результате которого заготовка приобретает нужную форму, размеры и свойства. Однако, перед тем как приступить к прокатке, необходимо тщательно подготовить заготовку.

Первым этапом подготовки является очистка заготовки от ржавчины, грязи и загрязнений. Для этого применяются различные способы – механическая обработка при помощи щеток или абразивных материалов, химическая обработка с применением специальных растворов или электролиза.

После очистки заготовка должна быть выравнена и поверхность должна быть идеально ровной, чтобы избежать неравномерной деформации в процессе прокатки. Для этого часто применяют методы гидрошлифовки или фрезерования.

Еще одним важным этапом подготовки заготовки к прокатке является нагрев. Заготовка нагревается до определенной температуры, которая зависит от свойств металла и требуемых изменений. Нагрев может осуществляться различными способами – с помощью печей, индукционного нагрева или электронагревателей.

Таким образом, подготовка заготовки к прокатке – это важный и неотъемлемый этап процесса обработки металла, который гарантирует получение высококачественной и точной детали в конечном результате.

Прокатка заготовки

Прокатка заготовки - это процесс деформации металлической пластины или полосы с целью изменения ее формы и размеров. Данный процесс позволяет получить конечное изделие с требуемыми характеристиками и свойствами.

В процессе прокатки заготовки используются специальные прокатные станы, которые представляют собой большие механические пресс-станки. На этих станках осуществляется непрерывное давление на металлическую заготовку, что позволяет изменить ее форму и размеры.

Прокатка заготовки может проводиться на холодных и горячих станах. В зависимости от температуры, на которой происходит прокатка, металлическую пластину или полосу называют холодными или горячими. Горячая прокатка осуществляется на высоких температурах и позволяет проводить более глубокую деформацию металла, в то время как холодная прокатка осуществляется на комнатной температуре и обычно используется для получения тонких и точных изделий.

Прокатка заготовки позволяет достичь определенной формы и размеров изделия, а также повысить его механические свойства. Данный процесс широко используется в различных отраслях промышленности, включая автомобильную, судостроительную, аэрокосмическую и многие другие. Благодаря прокатке заготовки возможно производство разнообразных изделий, таких как листовой металл, профили, трубы, проволока и многие другие.

Вопрос-ответ

Что такое прокатка в металлургии?

Прокатка - это процесс обработки металла с помощью валков или прессования, позволяющий изменить форму и размеры металлических заготовок.

Какие металлы можно обрабатывать методом прокатки?

Метод прокатки применяется для обработки различных типов металлов, таких как сталь, алюминий, медь и их сплавы.

Какие основные виды прокатки существуют?

Существует несколько видов прокатки, включая горячую прокатку, холодную прокатку и термическую прокатку. Горячая прокатка проводится при высокой температуре, холодная прокатка - при комнатной температуре, а термическая прокатка - при нагреве металла в специальной печи.