В современном мире металлы являются одними из важнейших материалов, используемых в различных отраслях промышленности. Однако производство некоторых металлов требует огромных объемов энергии, что особенно актуально с учетом стремительного роста потребления и непрерывной технической эволюции. В данной статье рассмотрим три металла с наибольшим потреблением энергии в процессе их производства.

Первым из этих металлов является алюминий. Он широко используется в авиационной, автомобильной и строительной отраслях, а также в производстве электротехнических изделий и упаковочных материалов. Для производства алюминия необходимо использовать электрохимическую реакцию, которая требует больших объемов электроэнергии. Неудивительно, что алюминий занимает лидирующую позицию по потреблению энергии в производстве металлов.

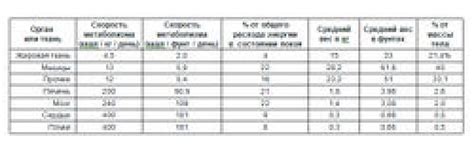

Вторым металлом с высоким энергопотреблением является медь. Медные сплавы широко используются в электротехнике, машиностроении, судостроении и других отраслях промышленности. Процесс производства меди связан с термической обработкой руды, а также с использованием множества электротехнических установок. Это делает медь одним из самых энергозатратных металлов на этапе его добычи и создания окончательного продукта.

Третье место занимает сталь. Она является ключевым строительным материалом в различных отраслях промышленности и строительства. В процессе производства стали используется высокотемпературная плавка руды, что требует значительных энергетических затрат. Благодаря своим уникальным свойствам, сталь остается незаменимым материалом для многих проектов, однако ее производство оставляет серьезный углеродный след и требует значительных объемов энергии.

Влияние энергозатрат на производство трех основных металлов

Производство трех основных металлов — алюминия, стали и меди — является одной из наиболее энергоемких отраслей промышленности. Энергозатраты на производство данных металлов в значительной степени влияют на стоимость конечного продукта, а также на экологический след. Чтобы удовлетворить все растущие потребности рынка и соблюдать строгие нормативы качества, производители металлов вынуждены инвестировать в развитие технологий, направленных на уменьшение энергоемкости производства.

Алюминий является вторым по распространенности металлом на Земле и требует значительных энергозатрат при производстве. В основном для производства алюминия используется метод электролиза, который потребляет огромное количество электроэнергии. Однако, благодаря использованию современных энергосберегающих технологий и процессов переработки, энергоемкость производства алюминия снижается.

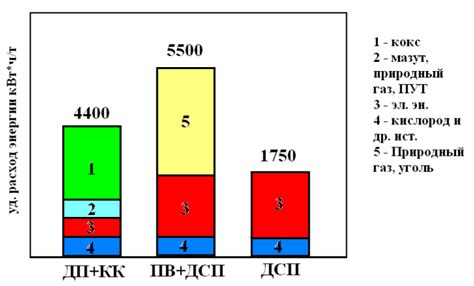

Сталь – это основной строительный материал, который требуется во многих отраслях промышленности. Для производства стали необходимо большое количество энергии, особенно на этапе плавки с использованием кокса. Однако, в результате применения металлургических процессов, таких как конвертерная сталь или электропечная сталь, возможно уменьшить энергоемкость производства стали и снизить выбросы парниковых газов.

Медь – один из наиболее важных благородных металлов, которые используются в разных отраслях промышленности. Производство меди трудоемко и требует значительных энергозатрат. Процесс получения меди включает множество этапов, которые потребляют энергию. Однако, благодаря совершенствованию технологий, например, применению систем рециркуляции воды и оптимизации процессов обогащения руды, можно значительно сократить энергоемкость производства меди и снизить негативное воздействие на окружающую среду.

Энергозатраты в процессе производства алюминия

Производство алюминия является энергоемким процессом. Для изготовления алюминия необходимо сначала добыть его руду - бокситы, которые затем обрабатываются для получения алюминия. Переработка бокситов в алюминий требует огромных энергетических затрат.

Первым этапом производства является добыча бокситов. Для извлечения руды из земли применяются различные методы, которые требуют применения мощной техники и использования большого количества энергии. Сам процесс извлечения бокситов затратен на энергию и требует использования топлива для работы оборудования.

После этапа добычи бокситов следует этап переработки. Бокситы подвергаются обжигу, чтобы получить оксид алюминия, который затем растворяется в сильной щелочной среде. Этот процесс требует большого количества энергии и происходит под высоким давлением и температурой.

Далее следует этап получения металлического алюминия. Оксид алюминия подвергается электролизу в специальных электролизных ваннах. Процесс электролиза также требует значительного количества энергии. В ходе электролиза оксид алюминия разлагается на алюминий и кислород, а полученный металл отделяется от катода.

В итоге, процесс производства алюминия требует огромных энергетических затрат на каждом этапе - от добычи бокситов до получения металлического алюминия. Причина такого высокого энергопотребления заключается в сложности процессов химической реакции и необходимости использования мощной электроэнергии. Кроме того, для обеспечения процесса производства алюминия требуется большое количество топлива.

Основные этапы извлечения и обработки меди

Извлечение меди – это сложный процесс, включающий несколько основных этапов. Для начала, находят и разрабатывают месторождения, содержащие медную руду. Затем производится ее добыча, которая может быть как подземной, так и открытой. В процессе добычи руды используются различные техники и оборудование, такие как буровые машины и высокоэффективные дробилки.

Следующий этап - обогащение руды. Оно необходимо для получения концентрата, содержащего высокие концентрации меди. Обогащение проводится с использованием флотационных машин, где осуществляется промывка руды и отделение ценных минералов от нежелательных примесей.

После обогащения проводится плавка концентрата, чтобы из него получить медь в чистом виде. Для этого концентрат подвергается термической обработке на специальных плавильных установках. Медь расплавляется и отделяется от примесей. Полученная медь может быть использована для производства различных медных изделий или отправлена на дальнейшую переработку.

Переработка меди может включать такие процессы, как ламинация, холодное вальцование или горячая экструзия. Эти методы дают возможность получить листовой или проволочный медный материал, который далее может быть использован для изготовления проводов, труб, электрических контактов и других медных изделий.

Потребление энергии при производстве стали

Производство стали является одной из наиболее энергоемких отраслей промышленности. Для получения стали необходимо пройти несколько этапов, каждый из которых требует большого количества энергии.

Первым этапом процесса производства стали является обогащение руды. На этом этапе необходимо извлечь из руды металлическую фракцию, что требует использования больших мощностей и соответственно энергии.

Далее происходит процесс обжига руды, который предназначен для удаления из нее лишних примесей и получения чистого металла. Во время обжига происходит выделение тепла, что также требует значительного энергетического потребления.

Следующий этап производства стали - это расплавление металла. Для этого применяются высокотемпературные печи, которые потребляют большое количество энергии для нагрева и поддержания необходимой температуры.

Кроме того, при производстве стали используется специальное оборудование, которое требует электрической энергии для своей работы. Это могут быть различные устройства для обработки металла, прессование, прокатка и другие технологические процессы.

В результате всех этих этапов производства стали получается готовый металл, однако для его получения было затрачено огромное количество энергии. Это делает производство стали одним из наиболее энергоемких процессов в промышленности. Оптимизация энергопотребления в данной отрасли является важной задачей для сокращения негативного влияния на окружающую среду и минимизации затрат на производство.

Экологические аспекты производства алюминия

Процесс производства алюминия является одним из самых энергоемких в металлургической промышленности. Для получения алюминия из бокситов необходимо огромное количество электроэнергии, которая производится в основном из ископаемых источников, таких как уголь или газ. Это ведет к значительной нагрузке на природные ресурсы и выбросу большого количества парниковых газов.

В процессе электролиза алюминиевой окиси, происходящего в баках, выделяются токсичные пары фтороводорода и оксиды азота. Эти вещества являются опасными для окружающей среды и способны вызывать проблемы с здоровьем у людей и животных.

Еще одной проблемой, связанной с производством алюминия, является выделение отходов в виде красных шламов. Эти отходы образуются в результате обработки бокситов с помощью щелочных растворов. Красные шламы содержат тяжелые металлы и химические соединения, которые могут загрязнять почву и воду, а также приводить к разрушению экосистем.

Однако, промышленные предприятия стараются минимизировать влияние производства алюминия на окружающую среду. Развиваются и внедряются новые технологии, позволяющие снизить потребление энергии и выброс шлака и отходов. Также проводятся мероприятия по рециркуляции и утилизации отходов, что снижает негативные последствия для природы и живых организмов.

Необходимо отметить, что производство алюминия является важной отраслью экономики и обеспечивает множество рабочих мест. Тем не менее, важно проводить постоянный мониторинг и контроль за соблюдением экологических норм и требований, чтобы минимизировать вредные воздействия на окружающую среду и сохранить экологическое равновесие.

Выработка энергии в процессе добычи меди

Добыча меди является энергоемким процессом, требующим значительных затрат энергии. Для добычи меди используется различное оборудование, приводимое в движение электродвигателями, которые потребляют электроэнергию. Кроме того, в процессе обработки руды меди используются разнообразные химические реагенты.

Для производства электроэнергии на медеплавильных комбинатах используются термические электростанции, которые работают на угле, мазуте или газе. Также распространены гидроэлектростанции, особенно в регионах, где есть водные ресурсы. В последнее время все большую популярность приобретают возобновляемые источники энергии, такие как солнечная и ветровая.

Для оптимизации энергетических затрат в процессе добычи меди применяются различные технологические решения. Например, введение автоматического управления оборудованием позволяет эффективно распределять энергию и минимизировать потери. Также внедрение энергосберегающих решений, например, использование высокоэффективных светильников и изоляции оборудования, способствует снижению энергопотребления.

Снижение энергозатрат при производстве стали

Сталь является одним из наиболее распространенных и важных материалов в современной индустрии. Однако ее производство требует значительных энергетических затрат. В свете растущих требований к энергоэффективности и снижению загрязнения окружающей среды, ведущие производители стали постоянно работают над разработкой и внедрением новых технологий, направленных на сокращение энергозатрат.

Одним из методов снижения энергетических затрат при производстве стали является использование электроускоряемых печей. В отличие от традиционных печей, в которых для плавки металла используется уголь или природный газ, электроускоряемые печи работают на электрической энергии. Это позволяет снизить потребление топлива и уменьшить выбросы вредных веществ в атмосферу.

Кроме того, для снижения энергозатрат при производстве стали применяются новые методы обработки и переработки материалов. Например, для утилизации отходов и рециклинга металлических отходов используются специальные технологии, позволяющие повторно использовать уже имеющиеся ресурсы и сократить потребление энергии на производство новых материалов.

Также большую роль в сокращении энергозатрат при производстве стали играет оптимизация процессов и использование энергосберегающего оборудования. Автоматизация производственных процессов и внедрение современного оборудования позволяют снизить энергопотребление на каждом этапе производства и оптимизировать использование ресурсов.

```HTML```

Влияние стоимости электроэнергии на производство трех металлов

Производство трех металлов с наибольшим потреблением энергии - алюминия, стали и меди - невозможно без использования значительных объемов электроэнергии. Стоимость этой энергии оказывает существенное влияние на производственные затраты и конкурентоспособность этих металлов на мировом рынке.

Алюминий является одним из наиболее энергоемких металлов. В процессе его производства применяется электролиз - процесс извлечения алюминия из бокситовой руды с использованием электрического тока. Высокая стоимость электроэнергии негативно влияет на цену алюминия, так как энергозатраты составляют значительную долю от общих затрат на его производство.

Сталь - один из основных строительных материалов и материала для производства автомобилей, машин и промышленного оборудования. Для производства стали используется процесс электролиза чугуна, требующий больших энергетических затрат. Повышение стоимости электроэнергии ведет к увеличению затрат на производство стали, что в свою очередь может привести к росту стоимости конечного продукта.

Медь имеет широкое применение в электронной и электротехнике, а также в строительстве и производстве проводников. Процесс получения меди изсырья также требует электрической энергии. Отрицательное влияние роста стоимости электроэнергии на производство меди заключается в увеличении затрат на процесс электролиза и, как следствие, удорожании конечного продукта.

Таким образом, стоимость электроэнергии оказывает прямое влияние на производство трех металлов с наибольшим потреблением энергии. Повышение стоимости электроэнергии приводит к увеличению затрат на их производство и может отразиться на ценах для потребителей этих металлов.

Вопрос-ответ

Какие три металла требуют наибольшего количества энергии при производстве?

Три металла, требующих наибольшее количество энергии при производстве, это алюминий, медь и железо.

Почему именно алюминий, медь и железо требуют так много энергии при производстве?

Алюминий, медь и железо требуют большого количества энергии при производстве из-за сложности их обработки и высокой температуры, нужной для плавления и формирования этих металлов.