Орудия труда из металла являются одним из ключевых элементов современной технологии производства. Металлические инструменты, такие как ножи, молотки, отвертки и прочие, играют важную роль в различных сферах деятельности, от промышленного производства до повседневных задач в доме. Технология производства орудий труда из металла основана на использовании специальных методов и процессов, которые обеспечивают высокую прочность и долговечность изделий.

Основным материалом для производства орудий труда из металла является сталь, которая характеризуется высокой прочностью и устойчивостью к износу. Процесс изготовления металлических инструментов начинается с выбора подходящего металла, который будет использоваться в качестве основного материала. Затем металл подвергается специальной обработке, которая включает в себя такие процессы, как нагревание, ковка, закалка и отжиг. Эти процедуры позволяют сделать металл более прочным и упругим.

Производство орудий труда из металла требует высокой точности и мастерства рабочих. От качества выполнения всех операций зависит конечное качество и функциональность металлических инструментов.

Важной частью технологии производства орудий труда из металла является обработка поверхности изделий. После окончания основного процесса изготовления, металлические инструменты подвергаются шлифовке, полировке и покрытию специальными защитными покрытиями. Это позволяет улучшить эстетический вид изделий, а также защищает их от коррозии и повреждений.

Роль металла в производстве орудий труда

Металл играет важную роль в процессе производства орудий труда. Он является основным материалом, из которого изготавливаются различные инструменты и механизмы, необходимые для выполнения рабочих операций.

Прочность и пластичность металла позволяют создавать прочные и долговечные орудия труда. Металлические инструменты обладают высокой степенью надежности и отличаются устойчивостью к внешним воздействиям.

Благодаря возможности плавления и литья металла его можно превращать в различные формы, что позволяет создавать разнообразные инструменты и механизмы с необходимыми характеристиками и конфигурацией.

Зачастую для создания орудий труда используются сплавы металлов, что позволяет повысить их свойства и адаптировать под конкретные условия работы. Например, добавление к металлу элементов, улучшающих его коррозионную стойкость или твердость, позволяет увеличить срок службы инструмента.

Металлические орудия труда также удобны в эксплуатации и обслуживании. Их можно затачивать, точить, обрабатывать, восстанавливать, что позволяет увеличить срок их эксплуатации и сохранить надлежащие рабочие характеристики.

Таким образом, металл является неотъемлемой частью процесса производства орудий труда и играет важную роль в обеспечении качества и эффективности рабочих операций.

История развития металлургии

Металлургия – это древнейшая и одна из важнейших технологий, которая связана с обработкой металлов. История металлургии датируется тысячелетиями назад и тесно связана с развитием человеческой цивилизации.

Первые примитивные формы металлургии возникли в неолите (каменный век), когда люди освоили и начали использовать медь. Однако настоящий прорыв в развитии металлургии произошел в эпоху бронзы, когда были открыты новые металлы, такие как железо и бронза.

В древности металлургия занимала важное место в различных цивилизациях, таких как древний Египет, Месопотамия, Древняя Греция и Древний Рим. Металлы использовались для изготовления орудий труда, оружия, украшений и других предметов.

С развитием человечества, металлургия становилась все более сложной и технологичной. Были открыты новые способы обработки металлов, такие как литье, ковка и прокатка. Были изобретены новые материалы, такие как сталь и сплавы.

Сегодня металлургия является важной отраслью промышленности, которая обеспечивает производство множества продуктов и материалов, необходимых в различных отраслях экономики. Современные технологии металлургии позволяют получать металлы высокой чистоты и создавать сложные конструкции и изделия из металла.

Преимущества металлических инструментов

Металлические инструменты широко используются в различных отраслях промышленности и ремеслах благодаря своим преимуществам. Одно из главных преимуществ таких инструментов - их прочность и долговечность. Благодаря использованию металла, они обладают высокой устойчивостью к механическим нагрузкам и износу.

Еще одним преимуществом металлических инструментов является их универсальность. Многие из них могут использоваться для различных видов работ и выполнять разнообразные задачи. Например, гаечный ключ может использоваться для крепления и откручивания гаек разных размеров, а сверло может прокладывать отверстия в разных материалах.

Металлические инструменты также отличаются своей точностью. Они позволяют более точно контролировать и выполнять задачи, требующие высокой точности и аккуратности. Кроме того, благодаря своей прочности они могут выдерживать большие нагрузки, что делает их надежными помощниками в решении сложных задач.

Еще одним преимуществом металлических инструментов является их гибкость в использовании. Большинство из них легко поддается различным видам модификаций, таким как заточка и перенастройка, что позволяет адаптировать их под конкретные задачи и требования. Благодаря этому, металлические инструменты можно использовать в самых разных условиях и сферах деятельности, от строительства до машиностроения.

Металлургические процессы в производстве орудий труда

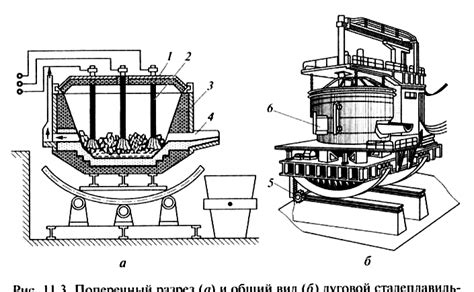

Производство орудий труда из металла включает в себя ряд металлургических процессов, которые позволяют получить заготовки с нужными механическими свойствами и формой. Один из таких процессов - это плавка металла. В результате плавления металла его зерна становятся подвижными и легко разделяются, что позволяет высвободить нежелательные примеси. Затем металл переливается в формы или кокиль для получения нужной внешней формы изделия.

После получения заготовки происходит процесс раскаливания и закалка. В результате нагревания заготовки до определенной температуры и последующего быстрого охлаждения, металл приобретает желаемые механические свойства. Это позволяет увеличить его прочность, твердость и износостойкость.

Для получения сложных форм орудий труда, таких как зубила, сверла и фрезы, применяется еще один металлургический процесс - фрезерование. В результате этого процесса на поверхности металлической заготовки образуются резьбы и нарыты, которые позволяют инструменту выполнять свои функции более эффективно.

Также в производстве орудий труда используется процесс нанесения защитных покрытий на металлическую поверхность. Это может быть гальваническое покрытие, например, цинкование или хромирование, которые делают поверхность инструмента более коррозионно-устойчивой и долговечной. Или же это может быть покрытие, полученное в результате термической обработки, например, оксидирование или цементация, которое улучшает износостойкость и твердость металлической поверхности.

Первичная обработка металла

Первичная обработка металла является одним из важнейших этапов в технологии производства орудий труда из металла. Этот процесс включает в себя несколько основных операций: маркировку, резку, набивку и шлифовку.

Маркировка является первым шагом, где на поверхности металла осуществляется нанесение изображения или текста. Это упрощает последующие операции обработки и позволяет снизить количество ошибок в процессе изготовления.

Резка является следующим этапом первичной обработки металла. Во время этой операции осуществляется отделение частей металла либо с помощью ручного инструмента, либо с использованием специального оборудования, такого как гильотинные ножницы или плазменные резаки.

Набивка нужна для выравнивания и придачи формы отдельным деталям. В этом процессе металлические детали подвергаются давлению с использованием специальных инструментов, позволяющих изменить их форму согласно заданным параметрам. Набивка является неотъемлемой частью изготовления орудий труда из металла.

Шлифовка позволяет придать металлическим деталям нужную поверхностную обработку и гладкость. В процессе шлифовки на поверхность металла наносится абразивный материал, который удаляет поверхностные неровности и придает изделию идеально гладкую поверхность.

Таким образом, первичная обработка металла состоит из важных стадий, включающих маркировку, резку, набивку и шлифовку. Каждая из этих операций играет важную роль в технологии производства орудий труда из металла, обеспечивая точность и качество изготовления орудий труда.

Отделка и улучшение свойств металлических инструментов

Отделка и улучшение свойств металлических инструментов является важным этапом производства, который позволяет улучшить функциональные и эстетические характеристики инструментов. Один из основных методов отделки металлических инструментов - шлифование. Шлифовка позволяет удалить излишки материала, корректировать форму и размеры инструмента, а также придавать ему гладкую поверхность.

Особое внимание уделяется также термической обработке металлических инструментов, которая способствует повышению их твердости и прочности. Одним из методов термической обработки является закалка, которая позволяет увеличить твердость инструментов за счет изменения микроструктуры металла. После закалки инструменты подвергаются отпуску, который направлен на снятие внутренних напряжений и уменьшение хрупкости.

Для улучшения свойств металлических инструментов также применяют покрытия. Нанесение покрытий позволяет увеличить износостойкость, снизить трение и повысить антикоррозийные свойства инструментов. Покрытия могут быть нанесены различными способами, включая электроплазменное напыление, химическое осаждение и гальваническое покрытие.

Для улучшения эргономичности инструментов часто применяются рукоятки, изготовленные из других материалов, например, пластика или резины. Рукоятки обладают амортизационными свойствами, что позволяет уменьшить нагрузку на руку и предотвратить прокручивание инструмента в руке.

В целом, отделка и улучшение свойств металлических инструментов играют важную роль в процессе их производства. Они позволяют повысить функциональность, эффективность и долговечность инструментов, что делает их более удобными и надежными в использовании.

Технологии производства металлических орудий труда

Металлические орудия труда являются неотъемлемой частью современного производства. Технологии и методы их производства продолжают развиваться, чтобы обеспечить эффективность и качество в процессе производства.

Исторический путь развития технологий производства орудий труда из металла включает в себя множество этапов. Сначала металл обрабатывался с помощью простых инструментов, таких как молот и наковальня. В дальнейшем появились более сложные техники, включая литье металла в формы и применение инструментов для точной обработки.

Современные технологии производства металлических орудий труда включают использование специализированных станков и оборудования. Часто используются токарные, фрезерные и шлифовальные станки для создания сложных деталей. Также важным аспектом является применение автоматизированных систем и роботов, которые позволяют увеличить производительность и точность процесса.

Кроме того, технологии покрытия металлических орудий труда играют важную роль. Покрытия могут улучшать износостойкость, снижать трение и обеспечивать защиту от коррозии. Различные методы покрытия, такие как гальваническое покрытие, напыление и оксидирование, позволяют создавать разнообразные свойства и характеристики для разных видов орудий труда.

- Важным фактором при технологии производства металлических орудий труда является выбор подходящего металла. Разные металлы имеют различные свойства, такие как прочность, термостойкость и коррозионная устойчивость. В зависимости от требований и условий эксплуатации, выбираются оптимальные материалы для изготовления инструментов.

- Для повышения производительности и качества металлических орудий труда, в технологиях производства широко используются числовое программирование и компьютерное управление. Они обеспечивают точность обработки, снижают вероятность ошибок и ускоряют процесс производства.

Технологии производства металлических орудий труда постоянно совершенствуются и инновационные методы находят применение. Такие разработки, как аддитивное производство, позволяют создавать сложные конструкции и улучшать свойства орудий труда. С развитием информационных технологий и цифровизации, можно ожидать еще большего продвижения в этой области.

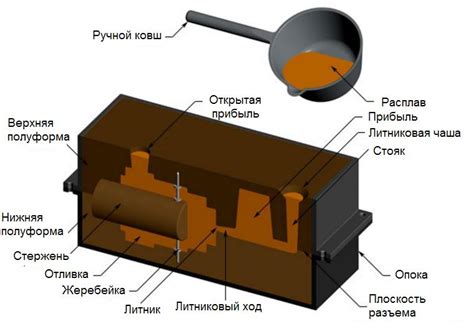

Литье металла в формы

Литье металла в формы - это один из основных способов производства деталей и изделий из металла. Процесс литья заключается в заливке расплавленного металла в заранее подготовленные формы, где он затвердевает и принимает нужную форму.

Первоначально для создания форм использовались деревянные или металлические модели, которые затем покрывались специальными слоями материала для создания поверхности формы. В настоящее время широко применяются формы из различных материалов, таких как сталь, чугун, алюминий и т.д.

Перед началом литья формы обычно подвергаются различным обработкам, таким как нагревание, пескоструйная очистка или покрытие специальными смазками. Это позволяет избежать прилипания металла к форме и обеспечить более качественный отлив.

Процесс литья включает в себя следующие этапы: подготовку расплавленного металла, заливку металла в форму, охлаждение и затвердевание, отделку и контроль качества готового отлива. В зависимости от требуемой точности и деталей, используются различные методы литья, такие как гравитационное литье, центробежное литье или литье под давлением.

Вопрос-ответ

Какие материалы используются при производстве орудий труда из металла?

При производстве орудий труда из металла используются различные металлические материалы, такие как сталь, железо, алюминий и другие. Выбор материала зависит от требуемых свойств инструмента и его предназначения.

Как происходит процесс изготовления орудий труда из металла?

Процесс изготовления орудий труда из металла включает несколько этапов. Сначала происходит заготовка материала, затем осуществляется механическая обработка для придания формы и размеров инструмента. Далее проводятся термические и химические обработки, такие как закалка, отжиг и покрытие защитным слоем, для улучшения прочности и износостойкости. В завершение процесса проводятся контрольные измерения и шлифовка для достижения необходимой точности и гладкости.