Концевые фрезы являются одним из основных инструментов, используемых в металлообработке. Они применяются для выполнения различных операций, таких как фрезерование, растачивание и контргайканье на металлических деталях. Процесс их производства является сложным и требует использования специализированных технологий и высокоточного оборудования.

Производство концевых фрез начинается с выбора подходящего сырья. Как правило, для этого применяются высококачественные сплавы из твердого сплава или высокоскоростной стали. Эти материалы обладают высокой твердостью, износостойкостью и термостойкостью, что позволяет фрезам долго сохранять свои режущие свойства при обработке металла.

После выбора сырья, производится его подготовка и обработка. Сначала сырье подвергается термической обработке для придания ему нужной твердости. Затем материал формируется в нужную форму с помощью специализированного оборудования, такого как фрезерные и шлифовальные станки. Каждая деталь фрезы тщательно обрабатывается, чтобы достичь необходимых размеров, формы и поверхности.

Процесс производства концевых фрез требует строгого контроля качества на каждом этапе. Для этого применяются различные методы испытаний, такие как измерение размеров, твердости и прочности материала. Безупречное качество является ключевым фактором успешной эксплуатации фрезы и достижения отличных результатов в металлообработке.

В конце производственного процесса концевые фрезы подвергаются финальной обработке, включающей полировку и покрытие. Эти операции придают фрезе дополнительную защиту от износа и повышают ее эффективность при работе с металлом. Готовый инструмент проходит окончательную проверку и упаковывается для отправки на склад или к клиенту.

В целом, процесс производства концевых фрез требует много труда, времени и профессиональных навыков. Однако именно благодаря этому процессу мы получаем высококачественные инструменты, способные обеспечить точность и качество при обработке металла, и помогающие нам достичь желаемых результатов в металлообработке.

Изготовление концевых фрез для металла: процесс от начала до конца

Изготовление концевых фрез для металла - сложный и многоэтапный процесс, включающий в себя несколько этапов. Первым шагом в производстве концевых фрез является выбор высококачественного сырья, обычно это твердосплавные или высокоскоростные стали.

Далее следует этап обработки сырья, который включает такие операции, как распиливание, обточку и заточку заготовок. В процессе обработки обеспечивается точность геометрии и размеров будущих фрез.

После обработки заготовок, следующим этапом является настройка станков и автоматизация процесса производства. Это включает установку и настройку инструментов, контроль параметров резания и обеспечение стабильности процесса.

Основной этап в производстве концевых фрез - это их шлифовка и полировка. Шлифовка выполняется с использованием специальных абразивных инструментов, чтобы достичь необходимой гладкости и точности поверхности. Полировка также выполняется для удаления остаточных дефектов и придания фрезам блеска.

Заключительным этапом в процессе изготовления концевых фрез является контроль качества. После всех предыдущих операций, каждая фреза проходит тщательную проверку на соответствие геометрическим и физическим характеристикам. Производительность и долговечность фрезы зависят от ее качества, поэтому контроль на этом этапе играет важную роль.

Таким образом, процесс изготовления концевых фрез для металла включает выбор сырья, обработку, настройку станков, шлифовку и полировку, а также контроль качества. Каждый этап требует большого опыта и мастерства, чтобы получить высококачественный и надежный инструмент для металлообработки.

Выбор и подготовка сырья

Производство концевых фрез для металла начинается с выбора и подготовки сырья, которое впоследствии станет основой для создания качественного инструмента.

В качестве сырья для изготовления фрез используются специальные виды стали, которые обладают высокой прочностью и твердостью. Для выбора оптимального вида стали учитываются требования к конечному продукту, его предполагаемому назначению и условиям эксплуатации.

Подготовка сырья включает в себя несколько этапов. Сначала проводится осмотр и отбор сырья с целью исключения возможных дефектов и несоответствий требованиям. Затем проводится процесс нагревания сырья, чтобы улучшить его пластичность и облегчить последующую обработку.

Далее сырье проходит через процессы формования и отделки. В процессе формования используются различные технологии, такие как литье под давлением, прессование или обработка на станках с ЧПУ. После формования фрезы подвергаются тщательной отделке, включающей шлифовку, полировку и обработку режущих кромок.

Важно отметить, что правильная выборка и качественная подготовка сырья являются ключевыми моментами в процессе производства концевых фрез для металла, так как они существенно влияют на качество и долговечность готового инструмента.

Литье заготовок

Процесс производства концевых фрез для металла начинается с литья заготовок. Литье является одним из основных методов получения металлических деталей с нужными размерами и формой. Для этого используются специальные формы, которые создаются на основе конструкции будущей фрезы.

Перед началом литья заготовок необходимо подготовить сырье, которым будет заполняться форма. Обычно для литья используются сплавы, состоящие из различных металлических элементов, таких как железо, вольфрам, хром и другие. Сырье расплавляется в специальной печи и переливается в форму для получения нужной формы и размеров.

Литье заготовок может производиться двумя способами: с использованием гравитационной силы или с использованием давления. При гравитационном литье расплавленный металл заливается в форму, и под действием силы тяжести заполняет все свободное пространство. При использовании давления, металл заполняет форму под давлением, что позволяет получить более точные размеры и лучшую поверхностную отделку.

Литье заготовок является одним из важных этапов в процессе производства концевых фрез для металла. Качество литья напрямую влияет на дальнейшую обработку и характеристики готового инструмента. Поэтому большое внимание уделяется контролю качества процесса литья, чтобы обеспечить высокое качество конечного продукта.

Термическая обработка

Термическая обработка является важным этапом в процессе производства концевых фрез для металла. Она позволяет придать инструменту нужные свойства и качества, такие как твердость, прочность и износостойкость.

Одним из основных методов термической обработки является закалка. В процессе закалки концевые фрезы нагреваются до определенной температуры, после чего быстро охлаждаются в специальных средах, например, масле или воде. Это позволяет достичь нужного уровня твердости и прочности инструмента.

Кроме закалки, также применяется отпускание - процесс обработки закаленных концевых фрез, в результате которого устраняются внутренние напряжения и придается нужная структура материалу инструмента. Одновременно с отпусканием проводится и поверхностная закалка, которая позволяет сделать поверхность инструмента более износостойкой.

Термическая обработка проводится в специальных печах, где температура и время экспозиции контролируются с высокой точностью. После прохождения термической обработки, инструменты продолжают проходить необходимые операции обработки, такие как шлифовка и полировка, чтобы достичь конечного качества готового инструмента.

Обработка заготовок

Обработка заготовок является важным этапом производства концевых фрез для металла. Заготовки изготавливаются из высококачественного инструментального стали и имеют определенную форму и размеры, соответствующие требованиям конечного изделия.

Первым этапом обработки заготовок является резка на необходимую длину. Для этого применяются специальные станки, оснащенные режущим инструментом. Резка проводится с использованием точных измерений и специальных приспособлений, чтобы обеспечить равномерность и точность размеров заготовок.

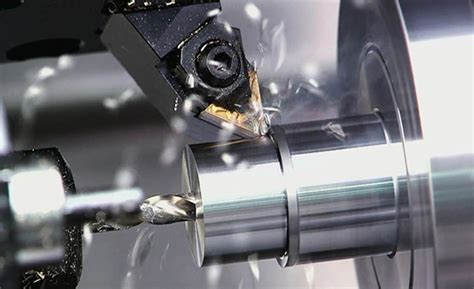

После резки заготовки проходят через процесс обработки на станке с ЧПУ. С использованием компьютерного программирования, заготовки подвергаются фрезерной обработке. Здесь формируются основные геометрические параметры концевых фрез, такие как форма зубьев и угол заточки.

Далее заготовки проходят обработку на специальных станках для термической обработки. Они подвергаются нагреву, закалке и отпуску, чтобы достичь определенной твердости, прочности и стойкости к износу. Термическая обработка является важным этапом, который определяет качество концевых фрез и их долговечность.

Нанесение покрытия

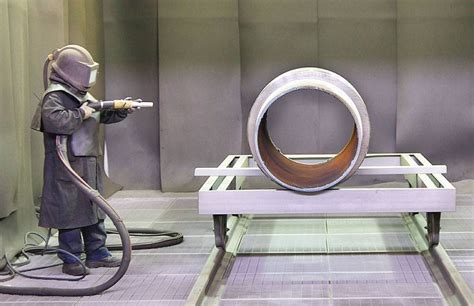

После процессов термической обработки и механической обработки поверхности, следующим этапом в производстве концевых фрез для металла является нанесение защитного покрытия на поверхность инструмента. Покрытие выполняет роль защиты режущей части от трения, износа и коррозии, а также улучшает характеристики инструмента.

Процесс нанесения покрытия, также известный как покрытие инструмента, выполняется с использованием специализированных покрытий, таких как титановые нитриды, карбиды и диоксиды, которые создаются с использованием физического осаждения из пара (PVD) или химического осаждения из газа (CVD).

При нанесении покрытия на концевую фрезу, инструмент помещается в вакуумную камеру, где происходит процесс покрытия. В процессе осаждения покрытия, атомы материала покрытия распыляются и оседают на поверхности инструмента, образуя тонкую и прочную пленку.

Покрытие инструмента имеет ряд преимуществ. Оно увеличивает твердость и износостойкость концевой фрезы, позволяет увеличить скорость и производительность резания, а также улучшает качество обработки поверхности. Кроме того, покрытие защищает инструмент от коррозии, что увеличивает его срок службы.

Итак, этап нанесения покрытия является важным шагом в процессе производства концевых фрез для металла. Он обеспечивает защиту режущей части инструмента, а также улучшает его характеристики и производительность.

Контроль качества и упаковка

После процесса производства концевых фрез для металла необходим особый контроль качества, чтобы гарантировать надежность и долговечность готового инструмента. Контроль качества начинается с того момента, когда фрезы покидают производственную линию и подвергаются тщательному осмотру и испытаниям.

В процессе контроля качества проводятся проверки на соответствие размеров и формы готовых фрез заданным спецификациями. Используются измерительные приборы и технологии, такие как микрометры, калибры и оптические системы контроля. Также проводятся испытания на прочность и износостойкость инструмента, чтобы убедиться, что фрезы выдерживают высокие нагрузки и работают эффективно.

Качественные фрезы проходят строгую проверку и получают специальное отметку перед упаковкой. Надежная и безопасная упаковка играет важную роль в сохранении качества и защите инструмента во время транспортировки и хранения. Фрезы обычно упаковываются в индивидуальные пластиковые тубы, которые предотвращают повреждение или износ во время транспортировки.

Помимо индивидуальной упаковки, фрезы могут быть упакованы в большие коробки или паллеты для оптовой и розничной продажи. При упаковке в больших объемах обычно применяются дополнительные защитные средства, такие как защитные пенные вставки или прочные карточные вкладыши, чтобы предотвратить движение и повреждение инструмента внутри упаковки.

Контроль качества и правильная упаковка являются неотъемлемой частью процесса производства концевых фрез для металла. Они гарантируют, что инструмент будет соответствовать высоким требованиям пользователей и будет доставлен в сохранности и без повреждений.

Вопрос-ответ

Какие специальные материалы используются для изготовления концевых фрез для металла?

Для изготовления концевых фрез для металла чаще всего используются высокопрочные сплавы, такие как твердый сплав, а также специальные виды стали, например, быстрорежущая сталь. Эти материалы обладают высокой твердостью, износостойкостью и теплостойкостью, что позволяет фрезе пройти через металл и сохранять свои рабочие свойства на протяжении длительного времени.

Какие основные этапы процесса производства концевых фрез для металла?

Процесс производства концевых фрез для металла включает несколько основных этапов. Сначала необходимо подготовить сырье, например, вырезать нужные заготовки из специальных материалов. Затем следует обработка заготовок на станках с ЧПУ, где происходит точение и фрезерование клыков и зубьев фрезы. После этого происходит термическая обработка для увеличения твердости и прочности, а также шлифовка и полировка для получения нужной геометрии и качества поверхности. Завершающий этап - контроль качества готовых фрез и их упаковка для отправки на склад.

Каким образом происходит точение и фрезерование клыков и зубьев концевых фрез для металла?

Точение и фрезерование клыков и зубьев концевых фрез для металла происходит на специализированных станках с ЧПУ. На этих станках применяются специальные режущие инструменты, которые по заданной программе вырезают и формируют необходимую геометрию клыков и зубьев. Точение и фрезерование проводятся с высокой точностью, чтобы обеспечить качественную работу фрезы и долгий срок ее службы.

Как происходит термическая обработка концевых фрез для металла?

Термическая обработка концевых фрез для металла проводится с помощью специальных печей. Фрезы подвергаются нагреванию до определенной температуры, после чего охлаждаются в контролируемом режиме для установления нужной микроструктуры материала и повышения его твердости и прочности. Такая обработка позволяет фрезам выдерживать большие нагрузки при работе с металлом и не сильно изнашиваться.