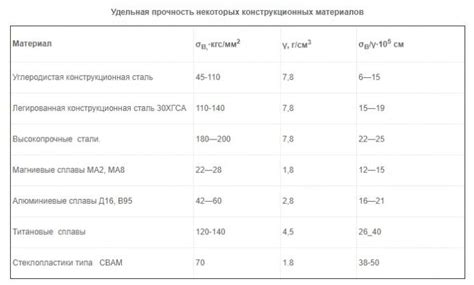

Предел прочности – это важная характеристика механической прочности материала, в том числе металла. Она показывает, какой максимальной нагрузке может выдержать материал перед разрушением. Измеряется предел прочности в единицах давления – Па, Н/мм² или МПа. Эта характеристика определяется свойствами металлической структуры и зависит от многих факторов, таких как тип металла, способ его обработки, условия испытаний и другие.

Металлы широко используются в различных отраслях промышленности, строительстве и машиностроении благодаря своей прочности и долговечности. Однако каждый металл имеет свой собственный предел прочности, который может быть как высоким, так и низким. Например, сталь, которая является одним из самых распространенных металлов, имеет высокий предел прочности и может выдерживать значительные нагрузки без разрушения.

Факторы, влияющие на предел прочности металла, включают его структуру, примеси, температуру, скорость деформации и другие условия. Некоторые металлы, такие как алюминий и медь, имеют низкий предел прочности, что ограничивает их использование в некоторых отраслях. Однако современные технологии позволяют улучшать прочностные свойства металлов путем модификации их структуры с помощью термической или механической обработки, добавления специальных примесей и других методов.

Важно помнить, что предел прочности – это лишь один из факторов, которые нужно учитывать при выборе материала для конкретного применения. Важно также учитывать множество других свойств и характеристик материала, таких как пластичность, твердость, коррозионная стойкость и другие.

Итак, предел прочности металла – это необходимая характеристика, определяющая его область применения и позволяющая оценить, какую нагрузку он может выдержать перед разрушением. Правильный выбор материала с учетом всех его свойств и требований конкретного применения позволяет создавать прочные и долговечные изделия, способные выдерживать различные механические нагрузки.

История изучения прочности металлов

Изучение прочности металлов началось в древние времена, когда люди начали использовать металлы для создания оружия и инструментов. Их целью было определить, насколько надежными и долговечными они являются.

Первые наблюдения и эксперименты над прочностью металлов были выполнены в Древней Греции и Древнем Риме. Тогда еще не существовало современного понимания прочности и не было разработано систематическое измерение силы металла.

Однако, в средние века были проведены первые научные исследования прочности металлов. Ученые начали изучать свойства металлов, разрабатывать теории и проводить эксперименты для определения их прочности.

С появлением промышленной революции в 18-19 веках, интерес к изучению прочности металлов значительно возрос. Становилась все важнее создать сплавы с наилучшими характеристиками прочности и износостойкости.

В настоящее время, с помощью современных методов исследования, таких как испытания на растяжение и компьютерное моделирование, ученые продолжают изучать прочность металлов. В результате этой работы разрабатываются новые суперпрочные сплавы, которые используются в различных областях промышленности, а также военной и космической технике.

Развитие первых теорий о прочности материалов

Изучение прочности материалов является важной областью науки и инженерии. С течением времени, первые теории о прочности материалов датируются античностью.

Одной из первых теорий, разработанных Давидом Бернулли в XVIII веке, является "балочная теория". Согласно этой теории, прочность материала зависит от его формы и свойств, а также от напряжений, возникающих внутри материала при приложении нагрузки.

В следующем столетии французский инженер Клод Луи Мари Неон Ламе разработал теорию упругости, которая стала основой для расчета прочности конструкций. Эта теория учитывает деформации материала под воздействием нагрузки и выделяет необходимость учета упругих свойств материала при расчете его прочности.

Во второй половине XIX века был разработан метод определения предела прочности материала при растяжении. Исследователь Альберт Айнштейн предложил использовать силу, необходимую для разрыва стальных проволок различных диаметров, для определения их прочности. Этот метод позволяет определить механические свойства материала и использовать его для проектирования.

В настоящее время, благодаря развитию технологий и научных исследований, теории о прочности материалов стали более точными и совершенными. Инженеры и ученые продолжают работать над улучшением методов анализа и расчета прочности материалов, чтобы создавать более надежные и безопасные конструкции.

Методы испытания металлов на прочность

Испытания металлов на прочность проводятся для определения их механических свойств и способности выдерживать нагрузки. Существует несколько основных методов испытания, которые позволяют получить надежные данные о прочности материала.

Один из наиболее распространенных методов - испытание на растяжение. При этом испытании металлический образец подвергается нагрузке, направленной вдоль его оси. Затем измеряются изменения длины и диаметра образца, чтобы определить его предел прочности.

Другой метод - испытание на сжатие. Образец помещается между двумя плоскими поверхностями и подвергается нагрузке, направленной перпендикулярно его оси. Затем измеряется изменение длины и диаметра образца, чтобы определить его предел прочности в сжатии.

Испытание на изгиб позволяет определить прочность материала при действии изгибающего момента. Образец подвергается нагрузке, создающей изгиб, и измеряются изменения его формы, чтобы определить предел прочности в изгибе.

Кроме того, существуют специализированные методы испытания, такие как испытание на ударную вязкость или испытание на усталостную прочность. В каждом случае применяются соответствующие техники и оборудование для получения точных результатов.

Механизмы разрушения металлических конструкций

Металлические конструкции подвергаются различным видам воздействий, которые могут привести к их разрушению. Рассмотрим основные механизмы разрушения металла:

- Усталость материала. Длительная нагрузка на металл может привести к образованию трещин и разрушению конструкции. Этот механизм особенно характерен для деталей, испытывающих циклическую нагрузку, например, подшипников и рессор.

- Коррозия. Воздействие агрессивных сред и окружающей среды может вызвать разрушение металла. Коррозия происходит, когда металлическая поверхность взаимодействует с водой, кислотами или вредными химическими соединениями.

- Повышение температуры. При эксплуатации металлических конструкций при высоких температурах может происходить их разрушение. При этом происходит изменение структуры металла, что приводит к его ослаблению и потере прочности.

- Перегрузка. Превышение допустимого уровня нагрузки может привести к разрушению металлической конструкции. При этом возникают трещины и деформации, которые могут привести к полному разрушению.

- Износ. Долгая эксплуатация и механическое воздействие могут привести к износу металлических конструкций. Это происходит из-за потери материалом своих исходных свойств, что приводит к снижению прочности и возникновению дефектов.

Все эти механизмы разрушения металлических конструкций требуют постоянного мониторинга и контроля, чтобы предотвратить возможные аварии и опасные ситуации. Правильная эксплуатация и техническое обслуживание позволяют своевременно выявлять и устранять дефекты, что повышает надежность и безопасность металлических конструкций.

Влияние физических и химических факторов на прочность металлов

Прочность металлов, то есть их способность выдерживать внешние нагрузки, зависит от различных факторов, включая физические и химические свойства вещества. Одним из основных факторов, влияющих на прочность металлов, является их микроструктура.

Микроструктура металла определяется такими факторами, как размер и форма зерен, наличие включений и дефектов. Наличие небольших зерен и отсутствие дефектов повышает прочность материала. Однако, при росте размера зерен прочность металла может снижаться.

Химический состав металла также оказывает влияние на его прочность. Например, добавление легирующих элементов может улучшить прочностные характеристики металла. Они способны образовывать твердые растворы в матрице, что создает дополнительные пути для деформации и сдерживания трещин.

Температура также существенно влияет на прочность металлов. При повышении температуры происходит изменение механизмов деформации, атомный и дислокационный скольжения становятся более активными. В результате этого, прочность металла может снижаться.

Окружающая среда также оказывает влияние на прочность металлов. Взаимодействие с влагой, кислородом, солями и другими химическими соединениями может вызывать окисление, коррозию и другие процессы, которые снижают прочность металла. Поэтому для сохранения прочности металлических конструкций важно предусматривать меры по защите их от окружающих воздействий.

Применение результатов исследований о прочности металлов в промышленности

Исследования о прочности металлов играют важную роль в промышленности, позволяя оптимизировать процессы производства, повысить надежность конструкций и обеспечить безопасность эксплуатации. Результаты таких исследований позволяют установить границы прочности материалов и разработать рекомендации по их использованию в различных сферах промышленности.

Одним из основных направлений применения результатов исследований о прочности металлов является машиностроение. Учет прочностных характеристик материалов позволяет конструировать более надежные и прочные детали и узлы машин и оборудования. Это особенно важно при создании сложных механизмов, где нагрузки на детали могут быть значительными, а отказ конструкции может привести к серьезным последствиям.

Результаты исследований о прочности металлов находят применение и в авиационной и космической отраслях. Воздушные и космические аппараты подвергаются огромным механическим и термическим нагрузкам во время полета. Поэтому качество и прочность используемых материалов имеют решающее значение для безопасности и надежности полетов. Результаты исследований помогают разрабатывать композитные материалы с оптимальными свойствами прочности и легкости, а также оптимизировать конструкцию самолетов и ракет.

Прочность металлов также важна в сфере энергетики. Разработка прочных материалов позволяет создавать более эффективные и безопасные энергетические установки. В частности, результаты исследований о прочности применяются при разработке тепловых генераторов, паровых турбин, а также судовых и ядерных энергетических установок. Это позволяет улучшить их производительность, долговечность и безопасность эксплуатации.

Наконец, исследования о прочности металлов играют роль в машиностроительной и автомобильной промышленности. Материалы с оптимальными прочностными характеристиками позволяют создавать машины и автомобили, которые выдерживают значительные нагрузки, обеспечивая безопасность и надежность в эксплуатации. Это особенно важно при создании тяжелой и грузовой техники, где нагрузки на конструкции оказываются максимальными. Результаты исследований позволяют оптимизировать материалы и конструкции, чтобы повысить их прочность и устойчивость к воздействию внешних факторов.

Перспективы развития изучения прочности металлов

Изучение прочности металлов - одна из ключевых областей материаловедения, которая имеет огромное практическое значение. Прочность металлов определяет, насколько они могут выдерживать механические нагрузки без разрушения.

В настоящее время активно развиваются новые методы исследования прочности металлов, такие как компьютерное моделирование и эксперименты на микро- и наноуровнях. Это позволяет более точно предсказывать поведение металлов в разных условиях и оптимизировать их структуру и свойства.

Одним из важных направлений исследований является повышение прочности металлов путем добавления легированных элементов или изменения их микроструктуры. Например, добавление малого количества других металлов может повысить прочность и устойчивость металла к коррозии.

Также важным аспектом изучения прочности металлов является анализ их поведения при различных температурах и воздействии агрессивных сред. Это позволяет предотвратить аварийные ситуации, связанные с разрушением металлических конструкций.

Предполагается, что в будущем развитие методов исследования прочности металлов позволит создавать материалы с более высокой прочностью и долговечностью. Это откроет новые возможности в области проектирования и производства металлических изделий, применяемых в различных отраслях, таких как авиация, энергетика и машиностроение.

Вопрос-ответ

Каково значение предела прочности металла?

Значение предела прочности металла определяется его химическим составом и структурой. Для разных видов металлов предел прочности может быть разным. Обычно он выражается в Мегапаскалях (МПа) или Килограммах на квадратный миллиметр (кг/мм²).

Как может повлиять температура на предел прочности металла?

Температура может значительно влиять на предел прочности металла. При повышении температуры, кристаллическая решетка металла начинает разрушаться и выдвигаться. Это может привести к снижению его прочности и даже к его плавлению.

В чем заключается причина различий в пределах прочности у разных металлов?

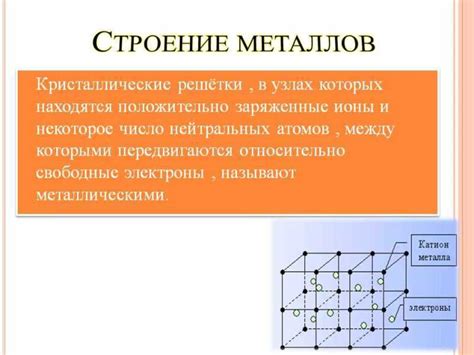

Различия в пределах прочности у разных металлов обусловлены их химическим составом и структурой. Некоторые металлы имеют кристаллическую структуру, что делает их прочными и устойчивыми. Другие металлы, такие как алюминий, имеют аморфную структуру, что делает их менее прочными и более пластичными.

Каким образом происходит испытание металла на предел прочности?

Испытание металла на предел прочности происходит путем нагружения образца металла до тех пор, пока он не разорвется или не сломается. Обычно это делается с помощью специальных испытательных машин, которые могут применять механическую силу или тягу к образцу. Результаты испытаний используются для определения предела прочности металла.