Обработка металлов давлением является одним из основных методов для получения проволоки. Это процесс, при котором металл подвергается воздействию силы, чтобы приобрести необходимую форму и размер. Существует несколько способов обработки металлов давлением, которые используются для создания проволоки.

Один из наиболее распространенных способов обработки металлов давлением - холодное вытягивание. Этот процесс заключается в том, что пруток металла, нагретый до определенной температуры, пропускается через пресс-станок с набивной матрицей, где ему придают нужную форму и размеры. Такой метод позволяет получить качественную проволоку с более прочной структурой и улучшенными механическими свойствами.

Еще один способ обработки металлов давлением - горячая экструзия. Этот процесс используется для обработки металлов при повышенных температурах. Применяются специальные экструзионные прессы, которые позволяют выдавливать проволоку из различных металлических сплавов. Такой метод обработки обладает рядом преимуществ, таких как повышенная прочность получаемой проволоки и возможность обработки сложных профилей.

Способы обработки металлов давлением являются важной стадией в процессе получения проволоки. Выбор метода обработки зависит от требуемых характеристик металла и его сплава, а также от требований к готовой продукции. Холодное вытягивание и горячая экструзия - это два наиболее популярных способа обработки металлов давлением, обеспечивающие получение качественной проволоки с необходимыми свойствами.

Способы давлением обработки металлов при изготовлении проволоки

Для обработки металлов с целью получения проволоки применяются различные способы, основанные на использовании давления. При этом металл подвергается воздействию силы для изменения его формы и структуры.

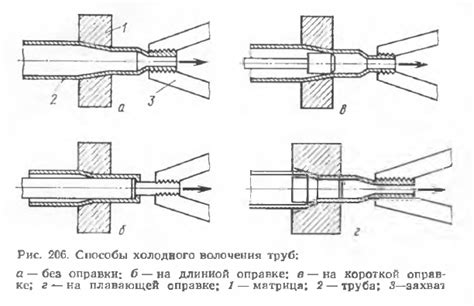

Один из наиболее распространенных способов обработки металлов давлением при изготовлении проволоки – это метод холодного волочения. В ходе этого процесса металлическая заготовка пропускается через специальное оборудование, которое применяет силу к заготовке, вызывая ее растяжение и уменьшение диаметра. Результатом такой обработки является проволока с улучшенными механическими свойствами.

Еще одним способом обработки давлением металлов при получении проволоки является процесс ламинирования. В этом случае металлическая пластина или полоса подвергается воздействию валков, которые сжимают ее и одновременно изменяют ее форму. Благодаря этому, металл становится более плотным и однородным, что обеспечивает лучшие характеристики проволоки.

Также применяется метод экструзии для обработки металлов давлением. При этом металлическая заготовка пропускается через специальные матрицы, которые формируют ее в нужную форму. Процесс экструзии позволяет получать проволоку с различными сечениями и характеристиками, и эффективно применяется при производстве проволоки различного назначения.

Таким образом, способы давлением обработки металлов при получении проволоки являются важными и широко применяемыми в технологии производства проволоки. Они позволяют получить материал с улучшенными механическими свойствами и требуемыми характеристиками для различных целей.

Холодная прокатка

Холодная прокатка является одним из способов обработки металлов давлением при получении проволоки. Она позволяет получить проволоку с более точными размерами и указанным диаметром. В процессе холодной прокатки металл подвергается деформации путем прокатывания между двумя или несколькими валками.

Для холодной прокатки широко используются валки с различными профилями и коническими калибрами. Применение различных видов валков позволяет получить проволоку с различными свойствами, такими как прочность, твердость и эластичность.

Одним из преимуществ холодной прокатки является возможность обработки твердых и сплавных материалов, таких как сталь, алюминий и медь. Кроме того, этот метод позволяет улучшить структуру и механические свойства металла.

Холодная прокатка проводится при пониженных температурах, что позволяет избежать нагрева металла и сохранить его свойства. Благодаря этому проволока остается холодной и сохраняет свою прочность.

В заключение, холодная прокатка является эффективным и широко применяемым способом обработки металлов давлением при получении проволоки. Она позволяет получить проволоку с заданными размерами и свойствами, что делает ее идеальным материалом для различных отраслей промышленности.

Теплая прокатка

Теплая прокатка является одним из методов обработки металлов давлением при получении проволоки. Он основывается на прогреве заготовки до определенной температуры, что позволяет улучшить ее пластичность и снизить сопротивление к деформации.

В процессе теплой прокатки используется специальное оборудование, включающее прокатные станы и регулируемые нагревательные элементы. Они обеспечивают равномерное и контролируемое нагревание металла, а также его последующую деформацию под давлением.

В отличие от холодной прокатки, при теплой прокатке металл имеет более высокую температуру, что способствует увеличению его пластических свойств. Это позволяет достичь более высокого уровня деформации и получить проволоку с более сложными геометрическими формами.

Преимуществом теплой прокатки является также уменьшение вероятности трещин и внутренних дефектов в металле, что обеспечивает более высокую качество и надежность полученной проволоки.

Таким образом, теплая прокатка является эффективным методом обработки металлов давлением при производстве проволоки, который позволяет улучшить ее пластичность, получить сложные геометрические формы, а также обеспечить высокое качество и надежность продукции.

Горячая прокатка

Горячая прокатка – это один из основных процессов обработки металлов давлением при получении проволоки. Он основывается на деформации металла при высокой температуре и позволяет получить проволоку с определенными характеристиками.

Процесс горячей прокатки начинается с подогрева металлического блока до определенной температуры. Затем блок подвергается деформации с помощью специального стана прокатки. Давление, осуществляемое на металл, позволяет изменить его форму и размеры, а также улучшить его механические свойства.

Одним из главных преимуществ горячей прокатки является возможность получения проволоки большого диаметра. Температура, на которой осуществляется прокатка, позволяет металлу легко деформироваться и предотвращает его разрушение при обработке. Кроме того, горячая прокатка позволяет улучшить структуру металла и создать гомогенное распределение свойств по его объему.

Для контроля качества проволоки, полученной при горячей прокатке, используются специальные методы испытаний. Они позволяют определить механические свойства материала, его химический состав, а также выявить возможные дефекты, которые могут повлиять на качество конечного продукта.

Экструзия

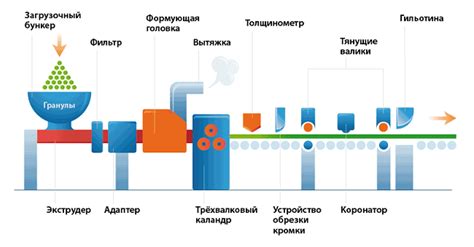

Экструзия – один из способов обработки металлов давлением при получении проволоки. Это процесс вытягивания металла через матрицу с заготовкой, главным образом, в виде круглого стержня, вследствие действия усилий, создаваемых путем давления твердого тела на металл. Используются различные оборудование и инструменты для выполнения этого процесса, включая экструдеры.

В процессе экструзии металл прогоняется через специально созданные матрицы или штампы. Матрицы могут иметь различные формы и размеры, что позволяет получать проволоку разных сечений и диаметров. Экструзия может осуществляться как горячим, так и холодным способом в зависимости от свойств металла и требований к конечному изделию.

Экструзия позволяет получать высококачественную проволоку с однородной структурой и высокой прочностью. В процессе экструзии металл подвергается пластической деформации, что способствует улучшению его механических свойств. Отличительной чертой экструзии является возможность производства длинных продуктов с минимальным возрастанием толщины стенок.

Процесс экструзии широко применяется в различных отраслях, включая машиностроение, электротехнику, автомобильную промышленность и другие. Полученная проволока может использоваться для производства различных изделий, включая пружины, провода, кабели и т.д. Экструзия позволяет получать металлические изделия с высокой точностью размеров и формы, что делает ее одним из наиболее востребованных способов обработки металлов давлением.

Тяговое прокатывание

Тяговое прокатывание – это способ обработки металлов давлением при получении проволоки. Он основан на прокатке заготовки через тяговое устройство, которое состоит из валков и прокатных станов. В процессе прокатки металл подвергается давлению, что позволяет ему приобрести необходимую форму и размер.

Основным преимуществом тягового прокатывания является возможность получения проволоки с высокой точностью по диаметру. Этот способ позволяет достичь высокого качества поверхности и точности размеров проволоки, что делает его востребованным в таких отраслях, как авиационная и медицинская.

Процесс тягового прокатывания включает несколько этапов. Вначале заготовка подвергается нагреву для улучшения ее пластичности. Затем происходит продольная прокатка через валки, что приводит к удлинению заготовки и уменьшению ее диаметра. Далее проволока проходит через последовательность валков разного диаметра, чтобы достигнуть необходимой толщины и формы.

Тяговое прокатывание позволяет получать проволоку из различных металлов, таких как сталь, алюминий, медь и т.д. Оно широко используется для производства проволоки разного назначения – от проводов и кабелей до пружин и метизов. Кроме того, этот способ обработки металлов позволяет контролировать и регулировать свойства проволоки, такие как механическая прочность, устойчивость к коррозии и электропроводность.

Стальное литье

Стальное литье - один из методов обработки металлов давлением при получении проволоки. Данный процесс осуществляется путем плавления стали и последующего заливания расплавленного металла в специальные формы. Отличительной особенностью стального литья является возможность получения изделий с различными формами и размерами.

Процесс стального литья состоит из нескольких этапов. Сначала происходит подготовка формы, на которую будет заливаться расплавленная сталь. Затем металл нагревается до требуемой температуры, после чего происходит его заливка в форму. Далее, когда сталь остывает, происходит разделение изделия от формы и последующая обработка поверхности и геометрии полученной проволоки.

Стальное литье широко используется в промышленности для производства различных изделий из стали. Данная технология обеспечивает возможность получения металлических изделий различной сложности, как серийного, так и индивидуального производства. Стальные изделия, полученные с помощью литья, обладают высокой прочностью и долговечностью, что делает их востребованными во многих отраслях промышленности, включая автомобильную, машиностроительную и энергетическую.

Преимущества стального литья включают высокую производительность, возможность получения сложных форм и размеров, а также возможность дополнительной обработки полученных изделий. Кроме того, данный метод обработки металлов давлением позволяет улучшить механические свойства стали и повысить ее качество. Таким образом, стальное литье является эффективным и перспективным способом получения проволоки из стали.

Вопрос-ответ

Какие способы обработки металлов давлением используются при получении проволоки?

Существует несколько способов обработки металлов давлением при получении проволоки. Наиболее распространенными из них являются холодное и горячее вытягивание. При холодном вытягивании металл подвергается сильному давлению, что приводит к его удлинению и уменьшению сечения. Горячее вытягивание осуществляется при более высоких температурах, что обеспечивает более пластичное состояние металла и облегчает процесс обработки.

Какой способ обработки металлов давлением является наиболее эффективным при получении проволоки?

Наиболее эффективным способом обработки металлов давлением при получении проволоки является холодное вытягивание. Этот метод позволяет получить проволоку с более высокой точностью размеров и лучшими механическими свойствами. Кроме того, холодное вытягивание позволяет получать проволоку из различных металлических сплавов, включая те, которые не поддаются горячему вытягиванию.