Процесс рафинирования металлов является важным этапом в производстве многих промышленных товаров. Он позволяет превратить сырье, полученное из нерудных ископаемых, в металлы высокой чистоты, которые могут быть использованы в различных отраслях экономики. Этот процесс включает в себя несколько шагов и требует применения различных технологий и химических реакций для достижения желаемой чистоты и качества металлов.

Первый шаг в процессе рафинирования металлов - добыча нерудного сырья. Он может включать в себя добычу руды из карьеров или шахт, а также различных месторождений. После добычи руды она подвергается механической обработке, такой как измельчение и сортировка, чтобы отделить металлическую фракцию от примесей и других материалов.

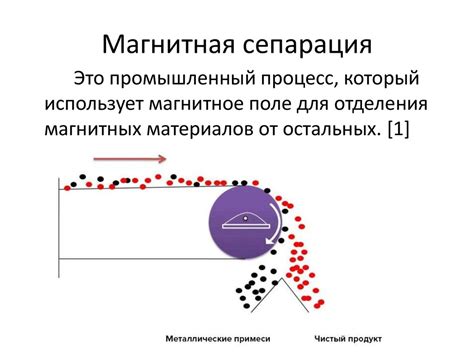

Далее следует этап физической очистки, который включает такие процессы, как флотация, магнитная сепарация и гравитационное разделение. Флотация основана на различии в поверхностных свойствах минералов и помогает отделить металлы от примесей. Магнитная сепарация используется для отделения магнитных минералов, а гравитационное разделение - для разделения минералов с различной плотностью.

Продолжение читайте на сайте!

Нерудное сырье и его роль в рафинировании

Нерудное сырье играет важную роль в процессе рафинирования металлов, являясь основой для добычи и обработки полезных ископаемых. Оно представляет собой горные породы, содержащие требуемые для производства металлов минералы и элементы.

В процессе рафинирования металлов, нерудное сырье проходит через несколько этапов обработки, что позволяет извлечь искомые металлы и достичь их идеальной чистоты. Важной ступенью в обработке нерудного сырья является флотационная обработка, которая позволяет разделить полезные минералы от нежелательных веществ.

Нерудное сырье также используется в процессе получения руды, которая затем подвергается термической обработке. Тепловая обработка руды позволяет выпарить нежелательные примеси и повысить концентрацию металла в полученном концентрате.

Роль нерудного сырья в рафинировании металлов не ограничивается только процессом разделения минералов. Оно также играет важную роль в формировании оптимальных условий для реакций, проводимых на каждом этапе рафинирования. Например, обогащение руды требует определенной температуры и контроля влажности, чтобы достичь максимальной эффективности и качества продукта.

Происхождение нерудного сырья

Нерудное сырье – это минералы, песок, глина, сланцы и другие природные материалы, не содержащие полезных ископаемых в чистом виде. Оно является основным исходным материалом в процессе рафинирования металлов. Происхождение нерудного сырья связано с различными природными процессами, такими как вулканическая активность, эрозия, седиментация и многое другое.

Вулканические процессы способствуют образованию некоторых видов нерудного сырья. После извержения вулкана лава охлаждается и затвердевает, образуя различные горные породы, такие как базальт, андезит, риолит и другие. Эти породы содержат различные минералы, которые могут использоваться в процессе рафинирования металлов.

Эрозия – процесс разрушения горных пород и перемещения обломков по действию воды, ветра и льда. В результате эрозии образуются речные отложения, песчаные дюны, глинистые слои и другие типы нерудного сырья. Эти материалы могут также использоваться в качестве исходного материала при изготовлении металлов.

Седиментация - процесс осаждения твердых частиц на дне водоемов или в местах скопления отложений. Это может происходить в результате накопления мелкой пыли, мусора или песка. Осадки могут содержать полезные ископаемые, такие как железо, медь или свинец, которые могут быть извлечены и использованы в процессе рафинирования.

Другими источниками нерудного сырья являются горные породы, содержащие полезные ископаемые, и осадочные горные породы, образовавшиеся в результате процессов осадкообразования. Каждый из этих источников предоставляет важные компоненты для процесса рафинирования металлов и играет важную роль в производстве чистых и высококачественных материалов.

Основные компоненты нерудного сырья

При процессе рафинирования металлов используется нерудное сырье, состоящее из нескольких основных компонентов:

- Руда: главный исходный материал, содержащий металлы в сыром виде. Руда может быть различных типов и составов, в зависимости от желаемого металла. Некоторые из наиболее распространенных видов руды включают железную руду, медную руду, алюминиевую руду и золотую руду.

- Концентрат: полученный продукт после первичной обработки руды. Концентрат содержит высокую концентрацию желаемого металла, обычно в виде сульфидов или оксидов.

- Добавки и реагенты: используются для различных химических реакций и процессов рафинирования. Это могут быть флюсы (например, известняк или кремнезем) для снижения температуры плавления или различные химические реагенты для обработки концентрата и извлечения металла.

- Энергия: необходимая для приведения нерудного сырья в технологический процесс. Энергия может быть предоставлена различными источниками, например, электричеством, газом, углем или другими возобновляемыми или не возобновляемыми источниками энергии.

- Вода: используется в различных процессах рафинирования, включая очистку руды, охлаждение и смешивание. Вода также может использоваться в качестве растворителя для химических реагентов.

Знание основных компонентов нерудного сырья позволяет оптимизировать процесс рафинирования металлов и достичь более высокой эффективности и чистоты изготавливаемых продуктов.

Физические методы рафинирования металлов

Физические методы рафинирования металлов являются одним из основных этапов в процессе их производства. Они позволяют удалить примеси и повысить чистоту металла до требуемого уровня.

Один из физических методов рафинирования металлов - фракционирование. Этот метод основан на разделении материала на фракции различного размера. Для этого применяются специальные грохоты и сортировочные установки. Фракционирование позволяет удалить крупные примеси и получить более чистый металл.

Другим важным физическим методом рафинирования металлов является флотация. Этот метод основан на разделении материала на основе различий в поверхностных свойствах. В процессе флотации металлы взаимодействуют с химическими агентами, которые образуют пузырьки, позволяющие металлам подниматься на поверхность. Затем они собираются и удаляются, оставляя примеси на дне.

Еще одним физическим методом рафинирования металлов является дистилляция. Этот метод применяется для удаления легких примесей, таких как газы и летучие вещества. В процессе дистилляции металл нагревается до определенной температуры, благодаря чему примеси испаряются и затем собираются в отдельном контейнере. Остается только чистый метал.

Флотационная очистка

Флотационная очистка представляет собой процесс разделения минералов на основе различий в их поверхностных свойствах. Она широко применяется в процессе рафинирования металлов для получения высокоочищенных продуктов.

Основной принцип флотационной очистки состоит в том, что минералы, обрабатываемые специальными химическими реагентами, образуют пенообразные пленки на своих поверхностях. Эти пленки обладают разными свойствами в зависимости от типа минерала. Например, некоторые минералы имеют гидрофильные свойства и образуют плотные пенные пленки, в то время как другие минералы имеют гидрофобные свойства и образуют слабые пены.

Процесс флотационной очистки включает несколько этапов. Сначала проводится флотация грубой очистки, при которой основные минералы извлекаются из руды с использованием химических реагентов и воздуха. Затем следует стадия флотации тонкой очистки, на которой удаляются остаточные примеси и нежелательные минералы.

Флотационная очистка является эффективным методом разделения минералов, позволяющим получить продукты высокой чистоты. Она широко применяется в рафинировании металлов, а также в других отраслях промышленности, таких как горнодобывающая и химическая промышленность.

Магнитная сепарация

Магнитная сепарация – это метод отделения и сортировки материалов на основе их магнитных свойств. Он широко используется в процессе рафинирования металлов, позволяя разделять магнитные и немагнитные частицы.

В процессе магнитной сепарации, материал подвергается воздействию магнитного поля. Магнитные частицы притягиваются к магнитному полю и остаются прикрепленными к магнитной поверхности. Немагнитные частицы же остаются свободными и отделяются от магнитных частиц.

Магнитная сепарация может применяться для разделения различных материалов, таких как железная руда, нежелезные металлы, пластиковые отходы и другие. Она является эффективным и экономически выгодным методом, позволяющим сортировать материалы с высокой точностью и скоростью.

В процессе магнитной сепарации используются различные типы магнитных сепараторов, такие как барабанные, роликовые, плиточные и другие. Каждый из них имеет свои преимущества и может быть использован в зависимости от требований конкретного процесса рафинирования металлов.

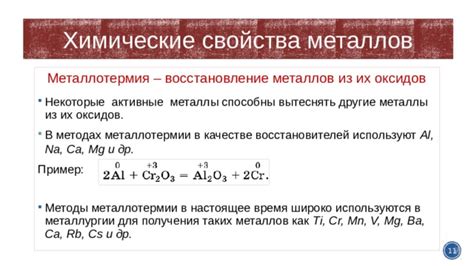

Химические методы рафинирования металлов

Химические методы рафинирования металлов являются одним из важных этапов процесса получения идеально чистых металлических материалов. Они позволяют удалить различные примеси и нежелательные элементы из руды или сплава, таким образом улучшая качество конечного продукта.

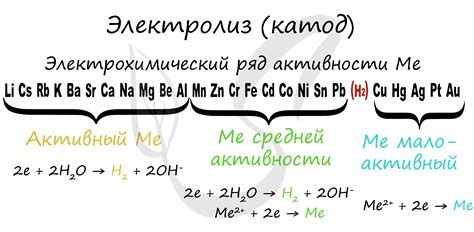

Одним из химических методов рафинирования металлов является электролиз. В этом процессе проводится электролитическое разложение растворов металлов при помощи постоянного электрического тока. При этом нежелательные примеси осаждаются на электроде, а чистый металл собирается на другом электроде. Электролиз широко используется для получения высокоочищенных металлов, таких как алюминий, цинк, медь и никель.

Другим химическим методом рафинирования металлов является хлорирование. В этом процессе руда или сплав подвергаются химической реакции с хлором или хлоридами для удаления примесей. При хлорировании нежелательные элементы образуют летучие соединения, которые легко удаляются из системы. Применение хлорирования позволяет получать высокоочищенные металлы, такие как титан, свинец и платина.

Еще одним важным химическим методом рафинирования металлов является жидко-жидкостная экстракция. В этом методе различные растворенные металлы разделяются на основе их различной растворимости в разных жидких фазах. Путем экстракции можно получить высокоочищенные металлы, такие как золото, серебро, палладий и родий.

Все эти химические методы рафинирования металлов имеют свои преимущества и ограничения, а выбор конкретного метода зависит от свойств руды или сплава, а также требуемого уровня чистоты металла. Применение химических методов позволяет достичь высокой степени очищенности металла, что является ключевым для многих промышленных и научных приложений.

Электролиз

Электролиз — это процесс разложения вещества под действием электрического тока. В процессе электролиза, металлы могут быть рафинированы до идеальной чистоты. Для этого используется специальное оборудование и химические реактивы.

Основной принцип электролиза заключается в применении постоянного электрического тока к электролитической ячейке с двумя электродами: анодом и катодом. Анод — положительный электрод, на котором происходит окисление металла, а катод — отрицательный электрод, на котором идет процесс восстановления металла.

При электролизе металл растворяется на аноде и образует ионы, которые перемещаются через электролит к катоду, где происходит обратная реакция восстановления металла. Это позволяет удалить примеси и другие нежелательные элементы из металлического сырья.

Одной из важных характеристик электролиза является выбор электролита, который может быть раствором солей или кислот. В зависимости от типа металла и его восстановления, выбирается оптимальный состав электролита, чтобы достичь наилучшего результата рафинирования.

Окислительно-восстановительные реакции

Окислительно-восстановительные реакции являются одним из основных процессов, которые происходят во время рафинирования металлов. В таких реакциях происходит передача электронов между веществами, что приводит либо к окислению, либо к восстановлению металла.

Окислительно-восстановительные реакции используются для удаления примесей и других загрязнений из металла, а также для получения металлических соединений определенной степени чистоты. Окисление происходит при потере электронов, а восстановление - при их приобретении. Эти процессы могут происходить как в присутствии специальных окислителей или восстановителей, так и без их участия.

В процессе рафинирования металлов используются различные методы окислительно-восстановительных реакций. Например, в методе электролиза металлооксид нагревается до высокой температуры, при этом происходит разложение оксида, и металлический металл осаждается на электроде.

Ещё одним методом является использование сырья, обогащенного определенными примесями. В результате окислительной реакции эти примеси превращаются в оксиды, которые затем удаляются фильтрацией или другими методами. Таким образом, окислительно-восстановительные реакции играют важную роль в процессе получения чистых металлов.

Идеальная чистота и методы достижения

Идеальная чистота является основной целью процесса рафинирования металлов. Для достижения этой цели применяются различные методы, которые позволяют удалить примеси и загрязнения из металлического сырья.

Один из методов достижения идеальной чистоты - это флотация. В процессе флотации происходит отделение железных руд от нежелательных примесей. Для этого сырье обрабатывается реагентом, который превращает примеси в пены, которые затем отделяются от чистого металла.

Еще одним методом достижения идеальной чистоты является электролиз. В ходе электролиза происходит разложение металлического соединения на ионы, которые затем осаждается на катоде. Этот метод позволяет удалить различные примеси, такие как свинец, цинк, никель и др.

Также используется метод сублимации, при котором применяется высокая температура для испарения и удаления примесей из металлического сырья. Этот метод особенно эффективен при очистке тугоплавких металлов, например, платины и титана.

В некоторых случаях применяется метод вакуумной дистилляции, который позволяет удалить нежелательные газы и летучие примеси из металлического сырья. Вакуум создается в специальной камере, где происходит испарение и удаление летучих веществ.

Идеальная чистота металлов достигается с помощью комбинации различных методов рафинирования. Это позволяет получить высококачественные металлические продукты, которые широко используются в различных отраслях промышленности.

Вопрос-ответ

Откуда происходят нерудные сырья для рафинирования металлов?

Нерудные сырья для рафинирования металлов могут происходить из различных источников, таких как рудные месторождения, песчано-глинистые отложения, золошлаковые остатки производства. Они содержат в своем составе различные металлы, которые нужно отделить от примесей и улучшить их качество.

Каковы основные методы рафинирования металлов?

Основные методы рафинирования металлов включают в себя плавление, флотацию, электролиз, вакуумную дистилляцию, экстракцию и др. В зависимости от химических свойств металла и его соединений, выбирается оптимальный метод для достижения максимальной чистоты и качества металла.

Как проводится плавление при рафинировании металлов?

При плавлении при рафинировании металлов их нерудное сырье подвергается высокой температуре, чтобы достичь точки плавления металла. При этом происходит отделение металла от примесей и образование расплава. Далее, расплав проходит дополнительные этапы обработки для удаления остаточных примесей и повышения его чистоты.

Каким образом проводится флотация при рафинировании металлов?

При флотации при рафинировании металлов вещества с низкой плотностью, такие как газы и нежелательные минералы, привлекаются к пузырькам воздуха или газа и поднимаются на поверхность смеси. Это позволяет отделить их от металлического расплава или руды и удалить их. Таким образом, можно достичь более высокой чистоты металла и улучшить его качество.