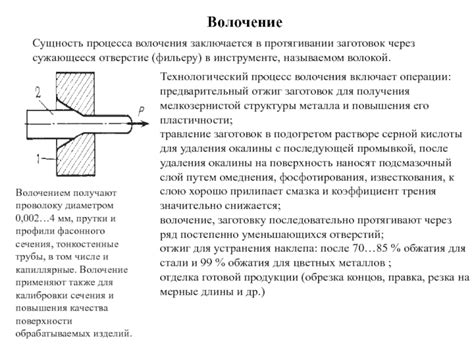

Процесс волочения проволоки через фильеру является одним из ключевых этапов в производстве металлических изделий. Он позволяет значительно уменьшить диаметр проволоки, делая ее более тонкой и гибкой для дальнейшей обработки. В данной статье рассмотрим особенности этого процесса и технологии перевода проволоки.

Процесс волочения проволоки через фильеру основан на принципе пластической деформации металла под воздействием силы тяжести и трения. Фильера представляет собой специальное устройство, через которое проходит проволока. При этом диаметр проволоки уменьшается благодаря сильному натяжению и давлению, создаваемым фильерой.

Основными параметрами процесса волочения проволоки являются геометрические характеристики фильеры и выбор материала проволоки. Гладкий ход проволоки через фильеру обеспечивается правильной смазкой и охлаждением. Также существует несколько технологий перевода проволоки: одной из них является "паспортное" волочение, при котором проволока проходит через ряд последовательных фильер, каждый из которых уменьшает ее диаметр.

Процесс волочения проволоки через фильеру является сложным и требует высокой точности и квалификации оператора. Правильно выбранные технологии и настройки обеспечивают оптимальное качество и геометрические параметры проволоки, что является важным фактором для ее использования в различных промышленных отраслях.

Определение и значение фильерной волочки

Фильерная волочка – это тонкая проволока, которая используется в процессе волочения проволоки через фильеру. Она выполняет важную функцию уменьшения диаметра проволоки, обеспечивая ее нужные характеристики.

Фильерная волочка представляет собой специальную проволоку, которая имеет гладкую и малозакаленную поверхность. Это позволяет ей легко скользить внутри фильеры, снижая сопротивление и увеличивая скорость процесса. Фильерная волочка обладает высокой прочностью и стойкостью к износу, что позволяет использовать ее в технологии волочения на протяжении длительного времени.

Значение фильерной волочки состоит в том, что она является неотъемлемой частью процесса волочения проволоки. От выбора правильной фильерной волочки зависят качество и точность получаемой проволоки, а также металлургические свойства изделий, которые будут произведены из этой проволоки. Правильно подобранная фильерная волочка помогает добиться нужного уменьшения диаметра проволоки, осуществить перевод через фильеру с требуемыми технологическими параметрами и получить проволоку высокого качества.

Основные этапы процесса волочения

Процесс волочения проволоки через фильеру включает несколько основных этапов, каждый из которых важен для достижения нужного диаметра и качества проволоки.

Первый этап – подготовка материала. Исходная проволока обрабатывается, чтобы удалить нежелательные примеси, окислы и загрязнения. Это обеспечивает лучшую текучесть материала и предотвращает образование дефектов на поверхности проволоки.

Затем проволока проходит через фильерную головку, где происходит образование нужного диаметра и формы проволоки. Фильерная головка имеет специальное отверстие, через которое проволока протягивается с помощью силы. На этом этапе также используется смазка для улучшения процесса волочения.

После фильеры проволока может быть подвергнута ряду дополнительных обработок, чтобы добиться нужных свойств, таких как твердость, прочность или эластичность. Это могут быть термическая обработка, оксидация или покрытие проволоки специальными веществами.

Наконец, проволока проходит через последний этап – обрезка и упаковка. На этом этапе проволока режется на нужные длины, укладывается или укладывается в бухты, готовые для отправки на производство или продажи.

Технологии уменьшения диаметра проволоки

Уменьшение диаметра проволоки – важный процесс, используемый в производстве различных металлических изделий. Существует несколько технологий, позволяющих достичь требуемого уменьшения диаметра проволоки.

Одной из таких технологий является процесс волочения проволоки через фильеру. Фильера – специальная устройство, которое позволяет равномерно уменьшить диаметр проволоки. Процесс волочения проволоки осуществляется путем проталкивания проволоки через узкое отверстие фильеры при помощи вращения шкива.

Еще одной эффективной технологией уменьшения диаметра проволоки является тянение. Проволока нагревается до определенной температуры и затем протягивается через специальные пресс-матрицы. В результате этого процесса проволока уменьшается в диаметре и приобретает требуемую прочность и эластичность.

Также существуют более сложные технологии уменьшения диаметра проволоки, например, методы гидротяжки и электротяжки. При использовании этих методов проволока пропускается через специальные гидравлические или электрические пресс-матрицы, что позволяет достичь более точного и качественного уменьшения диаметра.

Роли фильерного стана и специального оборудования

Фильерный стан является основным оборудованием при процессе волочения проволоки. Он осуществляет уменьшение диаметра проволоки и обеспечивает нужную форму и качество поверхности. Фильерный стан состоит из ряда роликов, между которыми проходит проволока и подвергается воздействию силы волочения.

Особое внимание при процессе волочения уделяется специальному оборудованию, которое позволяет обеспечить точность и стабильность процесса. Важным элементом является смазывающее устройство, которое обеспечивает снижение трения и повышение гладкости поверхности проволоки. Это позволяет снизить износ роликов и предотвратить образование сколов и царапин.

Еще одним специальным оборудованием, используемым при волочении проволоки, является охлаждающая система. Она позволяет поддерживать оптимальную температуру в процессе, избегая перегрева проволоки и искажения ее структуры. Охлаждающая система обеспечивает стабильность процесса и качество готовой продукции.

Также стоит упомянуть о специальных датчиках и контрольно-измерительных приборах, которые обеспечивают мониторинг и автоматическую регулировку параметров процесса. Они позволяют контролировать диаметр проволоки, скорость волочения, температуру и другие важные параметры. Это позволяет добиться высокой точности процесса и качества готовой продукции.

Применение фильерной волочки в различных отраслях

Фильерная волочка является неотъемлемой частью процесса волочения проволоки и находит широкое применение в различных отраслях.

В медицинской отрасли фильерная волочка используется для производства медицинских инструментов, проволоки для швейной хирургии, стентов и других медицинских изделий. Благодаря своей гибкости и высокой прочности, фильерная волочка обеспечивает надежность и долговечность медицинских изделий, что особенно важно при их использовании внутри организма пациента.

В автомобильной промышленности фильерная волочка применяется для производства тросов, кабелей и различных деталей автомобильного оборудования. Ее высокая прочность и износостойкость обеспечивает надежность и безопасность автомобилей, а также улучшает их производительность и долговечность.

В электронной промышленности фильерная волочка используется для производства проводов и кабелей, которые используются в различных электронных устройствах и системах связи. Благодаря высокой электропроводности и низкому сопротивлению фильерной волочки, она обеспечивает надежную и стабильную передачу сигналов и энергии.

Также фильерная волочка находит применение в строительной и текстильной промышленности, а также в производстве специального оборудования. Она используется для производства арматурных сеток, проволоки для наружных и внутренних работ, а также для создания различных специализированных изделий.

Возможности использования фильерной волочки в различных отраслях являются неограниченными, и ее применение постоянно расширяется, благодаря развитию технологий и постоянному улучшению качества продукции.

Преимущества и недостатки использования фильерной волочки

Волочка – это приспособление, используемое в процессе волочения проволоки через фильеру. Использование фильерной волочки имеет ряд преимуществ и недостатков, которые необходимо учитывать при выборе данной технологии.

Преимущества:

- Повышение производительности. Фильерная волочка позволяет быстро и эффективно уменьшать диаметр проволоки. Это позволяет сократить время производства и увеличить объем выпускаемой продукции.

- Улучшение качества продукции. Использование фильерной волочки позволяет добиться однородности диаметра проволоки и удалить нежелательные дефекты, такие как трещины и пористость. Это приводит к повышению прочности и долговечности конечного изделия.

- Экономия материалов. Благодаря точному управлению процессом волочения с помощью фильерной волочки, можно добиться минимальных потерь материала и снизить затраты на производство.

Недостатки:

- Высокая стоимость оборудования. При использовании фильерной волочки требуется приобретение специального оборудования, которое может быть дорогим и требует постоянного обслуживания и замены деталей.

- Сложность настройки и контроля. Процесс волочения проволоки через фильеру требует высокой квалификации и опыта оператора. Также необходимо постоянно контролировать параметры процесса, чтобы избежать дефектов и отказов.

- Ограничения по типу материала. Фильерная волочка не подходит для всех видов материалов. Некоторые материалы могут быть слишком хрупкими или сложными для обработки с помощью данной технологии.

Таким образом, использование фильерной волочки имеет свои преимущества и недостатки, которые необходимо учитывать при выборе данной технологии в производстве проволоки.

Вопрос-ответ

Как происходит процесс волочения проволоки через фильеру?

Процесс волочения проволоки через фильеру основан на принципе уменьшения диаметра проволоки путем ее прокатывания через специальное отверстие, называемое фильерой. Для этого проволока подается в фильеру, где ей придается начальная форма и наделяется пониженной скоростью движения. Затем проволока проходит через отверстие фильеры, которое имеет меньший диаметр, чем исходная проволока, и приобретает новую форму. Этот процесс может повторяться несколько раз, позволяя уменьшить диаметр проволоки до необходимого размера.

Какие технологии используются для перевода проволоки?

Для перевода проволоки между фильерами используются различные технологии. Одна из них называется "тяга", при которой проволока прокатывается между фильерами с помощью волочильного станка. В этом случае проволока устанавливается в определенную позицию между фильерами и протягивается через них с помощью специальных роликов или валков. Еще одной технологией является "толчок", при котором проволока сначала прокатывается через одну фильеру, а затем толкается через другую с помощью специального фильерного станка или гидравлического пресса. Обе эти технологии позволяют эффективно и точно переводить проволоку между фильерами при процессе волочения.

Каким образом уменьшается диаметр проволоки в процессе волочения?

Уменьшение диаметра проволоки в процессе волочения происходит за счет ее прокатывания через фильеру, которая имеет отверстие с меньшим диаметром, чем исходная проволока. Во время прохождения через фильеру, проволока подвергается деформации и уменьшению толщины, что позволяет достичь желаемого диаметра проволоки. Сама фильера также имеет важное значение – ее форма и размеры определяют конечный диаметр проволоки. В процессе волочения проволоки может применяться несколько фильер с последовательно уменьшающимися отверстиями, что позволяет точно контролировать диаметр и улучшить качество проволоки.