Горячекатаные трубы широко применяются в различных отраслях промышленности, начиная от нефтяной и газовой промышленности и заканчивая строительством. Процесс их производства является сложным и требует соблюдения технических и технологических норм.

Процесс производства горячекатаных труб начинается с подготовки сырья. Применяются различные виды стали, которые должны соответствовать определенным характеристикам. Сырье подвергается многоступенчатой обработке: очищению от посторонних примесей, расплавлению и формированию заготовок.

Полученные заготовки проходят через специальные машины и оборудование, где они горячекатываются. Горячая прокатка является ключевым этапом процесса, в ходе которого заготовки подвергаются высоким температурам и давлениям. Это позволяет обеспечить пластическую деформацию материала и получить нужную форму трубы.

После горячекатки трубы проходят процесс охлаждения, при котором они становятся твердыми и приобретают окончательные механические свойства. Затем их подвергают дополнительной обработке: устраняются поверхностные дефекты, проводятся испытания на прочность и герметичность.

Завершением процесса является готовая продукция – качественные горячекатаные трубы, готовые к использованию. Они отличаются высокой прочностью, стабильностью геометрических размеров и могут быть использованы в самых различных условиях эксплуатации.

Получение сырья для производства горячекатаных труб

Производство горячекатаных труб начинается с получения сырья, основным компонентом которого является сталь. Для создания качественных труб применяются различные виды стали, в зависимости от требований к конечному изделию.

Одним из распространенных способов получения стали является конвертерное производство, при котором железо соединяется с кислородом, что позволяет улучшить его качество и удаляет избыток примесей. При этом формируется стальная заготовка, которая далее будет использоваться для производства труб.

Также для получения сырья может применяться метод электросталеплавильного производства. При этом в электросталеплавильной печи происходит плавление и переработка металлических отходов и лома. Полученная стальная масса после плавления также используется для изготовления заготовок для горячекатаных труб.

Однако важно отметить, что для производства качественных горячекатаных труб требуется не только подходящее сырье, но и строгое соблюдение технологического процесса. Это включает в себя контроль качества сырья, его подготовку и последующую обработку перед передачей на следующий этап производства.

Переработка сырья перед катанием труб

Перед процессом горячекатания труб сырье проходит несколько этапов переработки. Одним из таких этапов является подготовка и подогрев сырья. Сначала производится сортировка и очистка сырья от примесей и посторонних частиц. Затем сырье группируется по свойствам и качеству для дальнейшей обработки.

После этого сырье попадает на этап подогрева. В зависимости от типа материала, его особенностей и требований процесса производства, сырье нагревается до определенной температуры. Здесь важно контролировать и поддерживать постоянную температуру, чтобы избежать возможных дефектов при последующих этапах производства.

Одним из методов подогрева является метод индукционной нагрева. Этот метод особенно эффективен для нагрева специфических материалов, таких как нержавеющая сталь или сплавы. При индукционном нагреве сырье помещается в индукционную печь, где создается переменное магнитное поле, которое нагревает материал за счет электромагнитных индукционных токов, протекающих в нем.

Таким образом, переработка сырья перед катанием труб играет важную роль в качестве готового изделия. Очистка и сортировка сырья, а также его подогрев влияют на последующие этапы производства и позволяют получить качественные и долговечные горячекатаные трубы.

Формирование заготовок перед катанием труб

Формирование заготовок – первый этап процесса производства горячекатаных труб. Заготовки представляют собой прямоугольные металлические плиты, из которых далее будут кататься трубы различных диаметров и длин. Чтобы обеспечить качественное катание труб, заготовки должны соответствовать определенным требованиям по геометрии и физическим характеристикам.

Перед формированием заготовок необходимо провести подготовку сырья. Сырьем для заготовок служит стальная заготовка, полученная в результате плавления металла в агрегате непрерывного или прерывного литья. При необходимости, сырье может быть дополнительно обработано – подвергнуто термомеханической прокатке для улучшения механических свойств.

После подготовки сырья начинается процесс формирования заготовок. Он включает в себя несколько этапов, каждый из которых подразумевает определенные операции. Вначале стальная заготовка проходит через прессовое оборудование, которое придает ей прямоугольную форму. Затем происходит нанесение маркировки на поверхность заготовок для идентификации их характеристик.

Далее заготовки проходят через процесс растягивания, в результате которого они приобретают необходимую длину и секцию. Растягивание производится при помощи специальных растягивающих и тянущих станов. После этого следует обработка концов заготовок с целью удаления остаточных напряжений и придания им желаемой геометрии.

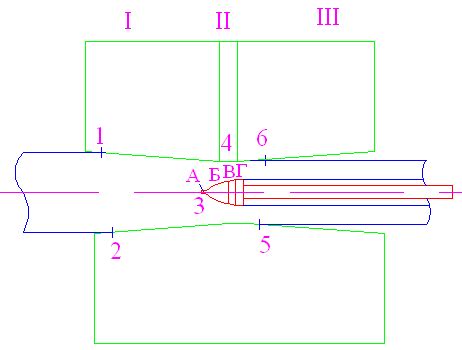

Катание труб на горячекатаных станах

Горячекатаные станы являются важной частью процесса производства горячекатаных труб. Этот этап производства позволяет добиться необходимых размеров и формы труб, а также улучшить их механические свойства.

Перед началом катания труб, заготовки проходят предварительную прокатку на специальных станах. Затем заготовки подвергаются нагреву до определенной температуры, чтобы стать мягкими и пластичными. После этого трубы постепенно проходят через последовательность валковых пар, которые формируют полуфабрикаты заданного диаметра и толщины стенок.

В процессе катания, к контактной поверхности трубы приложена значительная сила, что позволяет изменять ее форму и размеры. Для достижения желаемых результатов в процессе катания могут использоваться различные виды валковых пар, с учетом требований к конкретному типу продукции.

Катание на горячекатаных станах также применяется для поверхностной обработки труб, борьбы с внутренними и внешними дефектами, а также для придания прочности и эластичности. В конце процесса катания трубы переносятся на следующий этап производства - охлаждение и дальнейшую обработку.

Охлаждение и отжиг труб

Охлаждение и отжиг являются важными этапами в процессе производства горячекатаных труб. Охлаждение позволяет снизить температуру трубы после горячей катки, что помогает устранить внутренние напряжения и улучшить механические свойства материала.

Отжиг, в свою очередь, применяется для восстановления деформаций, которые могут возникнуть в процессе обработки. Этот процесс происходит в специальных отжиговых печах, где трубы подвергаются нагреванию до определенной температуры и затем медленно охлаждаются.

Отжиг позволяет совершенствовать микроструктуру материала и улучшить его механические свойства. Это особенно важно для создания труб, которые будут эксплуатироваться в условиях высоких нагрузок и агрессивных сред.

Охлажденные и отжигаемые трубы проходят контроль качества, который включает испытания на прочность, упругость, усталостную прочность и другие характеристики. Только после успешного прохождения всех испытаний трубы считаются готовыми к отгрузке и установке в конечное изделие.

Обработка и обрезка труб

После этапа прокатки труба проходит процесс обработки и обрезки, который необходим для создания готового изделия с требуемыми характеристиками. Обработка и обрезка труб являются важными шагами в процессе производства горячекатаных труб.

Первым этапом обработки является удаление остатков окалины и загрязнений с поверхности трубы. Это осуществляется с помощью специальных станков и инструментов. Затем происходит проверка качества трубы на наличие дефектов. Если на поверхности обнаруживаются трещины, сколы или другие повреждения, то такие трубы отбраковываются.

После обработки проводится этап обрезки трубы, который позволяет получить конечное изделие нужной длины. Обрезка выполняется с помощью специальных инструментов, таких как пилы или гильотинные ножницы. Для обрезки крупных партий труб может применяться автоматическое оборудование.

Обрезанные трубы проходят контрольный осмотр, чтобы убедиться, что обработка и обрезка были выполнены правильно и соответствуют требованиям. После этого производится фиксация длины каждой трубы и готовые изделия группируются в соответствии с указанными параметрами.

Обработка и обрезка труб являются неотъемлемой частью процесса производства горячекатаных труб и позволяют получить изделия с требуемыми характеристиками и точными геометрическими размерами.

Контроль качества горячекатаных труб

Контроль качества горячекатаных труб является важной составляющей процесса производства и гарантирует соответствие готовых изделий требованиям стандартов и спецификаций. Для этого применяются различные методы и средства контроля, которые позволяют выявить как внешние, так и внутренние дефекты труб.

Один из основных этапов контроля качества – это неразрушающий контроль. Он включает в себя использование методов, не повреждающих поверхность трубы, но позволяющих обнаружить скрытые дефекты. К таким методам относятся, например, ультразвуковой контроль, магнитопорошковый контроль и радиография.

Еще одним важным аспектом контроля качества является проверка механических свойств труб. Для этого применяются различные испытания, например, на растяжение, ударную вязкость и твердость материала. Эти испытания позволяют определить механическую прочность трубы и ее способность выдерживать нагрузки в условиях эксплуатации.

Контроль качества горячекатаных труб также включает в себя геометрическую проверку, которая позволяет выявить отклонения от заданных размеров и формы. Для этой цели применяют специальные контрольные шаблоны, измерительные инструменты и приборы. Геометрическое соответствие является важным параметром для обеспечения правильной монтажной подготовки и работы трубопроводных систем.

Покрытие и хранение готовых изделий

После завершения процесса производства горячекатаных труб, готовые изделия подвергаются покрытию с целью защиты от окисления и коррозии.

Для покрытия труб применяются различные методы, включая нанесение защитных покрытий путем нанесения антикоррозионных составов и грунтов, а также применение полимерных покрытий. Эти методы обеспечивают долговечность и сохранность поверхности трубы в условиях эксплуатации.

Аккуратное хранение готовых изделий также является важным этапом в процессе производства. Готовые трубы складываются в специальные упаковочные контейнеры или металлические конструкции для предотвращения их повреждения и деформации. Также важным аспектом хранения является поддержание требуемых условий окружающей среды, таких как температура и влажность, чтобы избежать нежелательного влияния факторов окружающей среды на качество и характеристики готовых изделий.

Вопрос-ответ

Какие материалы используются для производства горячекатаных труб?

Для производства горячекатаных труб используются различные виды стали, такие как углеродистая сталь, легированная сталь и нержавеющая сталь.

Какие основные этапы производства горячекатаных труб?

Подготовка сырья, нагрев и прокатка, охлаждение и отжиг, резка и обработка, тестирование и упаковка - основные этапы производства горячекатаных труб.