Металл - один из наиболее распространенных материалов в промышленности, и его обработка является важным этапом производства. Одним из методов обработки металла является его правка, которая позволяет придать ему нужную форму и размеры. Правка металла может осуществляться различными способами и с использованием разнообразных инструментов.

Основная цель процесса правки металла - улучшение его свойств и удаление имеющихся дефектов. Для этого используются различные технологии, такие как горячая и холодная правка. Горячая правка осуществляется при высоких температурах и позволяет добиться большей пластичности металла, что упрощает его формулировку. Холодная правка, в свою очередь, проводится при низких температурах и позволяет более точно контролировать процесс и получить желаемый результат.

Для проведения правки металла используются различные инструменты, такие как молоты, прессы, гидравлическое оборудование и другие технические средства. В процессе правки металла также важно учитывать его свойства и структуру, а также выбирать правильные параметры и характеристики процесса. Результатом правки металла может быть получение готового изделия или заготовки с необходимыми характеристиками и качеством.

Процесс правки металла - важный этап производства, который позволяет достичь нужных форм и размеров металлических изделий. Он требует точного контроля параметров и использования специальных технологий и инструментов. Правильно проведенная правка металла дает возможность улучшить его свойства и получить высококачественное изделие.

Процесс правки металла: от выбора технологии до достижения результатов

Процесс правки металла – это важный этап в производстве металлических изделий. От корректного выбора технологии зависит качество исходного материала и конечный результат.

Первым шагом в процессе правки металла является анализ исходного материала. Необходимо определить его характеристики, такие как прочность, твердость и вязкость. Эта информация позволяет выбрать наиболее подходящую технологию для правки.

Выбор технологии основывается на типе исходного материала и требуемом результате. Существует несколько методов правки металла, включая горячую и холодную правку, а также комбинированные методы. Важно учитывать свойства материала и его возможности для правки.

После определения технологии необходимо разработать план для правки металла. Этот план включает в себя последовательность операций, используемые инструменты и соответствующую экипировку. Правильное планирование поможет достичь желаемых результатов и избежать возможных проблем в процессе.

Процесс правки металла включает в себя ряд основных шагов, таких как разогрев металла, его деформацию, выполнение необходимых операций и охлаждение. К каждому шагу необходимо подходить особо внимательно, следуя заданной последовательности и контролируя параметры правки.

В итоге правки металла достигаются результаты, которые соответствуют заданным требованиям. Это могут быть изменения формы, размера, структуры или свойств металла. Точные и качественные результаты достигаются благодаря правильно выбранной технологии и профессиональному подходу к процессу правки металла.

Подготовка оборудования и металла

Процесс правки металла начинается с тщательной подготовки оборудования и металла. Важно обеспечить, чтобы все инструменты и машины были в исправном состоянии и готовы к работе. Если обнаружены неполадки, необходимо их устранить или заменить неисправные компоненты.

После проверки оборудования, необходимо подготовить металлообрабатываемую заготовку. Первым шагом является очистка металла от загрязнений и защитный покрытий. Для этого можно использовать различные методы, включая механическую обработку, химическое удаление или термическое обожжение.

Далее необходимо произвести маркировку заготовки, чтобы иметь возможность отслеживать ее в дальнейшем. Это можно сделать нанесением специальных меток или использованием технологий маркировки, таких как лазерная или травильная маркировка.

Еще одним важным шагом в подготовке металла является правильное крепление заготовки на обрабатывающую поверхность. Для этого можно использовать специальные струбцины, прессование или сварку. Главное, чтобы заготовка была надежно закреплена и не смещалась в процессе обработки.

Все эти этапы подготовки оборудования и металла являются неотъемлемой частью процесса правки металла. Правильная подготовка обеспечивает качественный результат и позволяет осуществить последующие этапы обработки без проблем и непредвиденных ситуаций.

Выбор оптимальной технологии для правки

Правка металла может быть выполнена с использованием различных технологий, и выбор оптимальной зависит от множества факторов. Одним из основных критериев при выборе технологии является тип деформации, который требуется исправить.

Для простых деформаций, например, прировненных к ровному диску или плите, можно воспользоваться технологией плоской правки. При этом применяются специальные инструменты, позволяющие выровнять поверхность металла.

Если требуется исправить сложные трехмерные деформации, более эффективной будет технология вертикальной правки. Она позволяет корректировать деформацию по всей поверхности металла, в том числе и в выступающих участках.

Для точечной правки используются специальные инструменты с коническими или круглыми концами, которые позволяют исправить отдельные детали или участки металла.

Выбор оптимальной технологии также зависит от материала, из которого изготовлен металл. Некоторые технологии могут быть более подходящими для определенных материалов, таких как алюминий или нержавеющая сталь.

Важно учитывать также доступность технологии и ее стоимость. Некоторые методы могут быть более дорогостоящими или требовать специального оборудования, поэтому необходимо оценить баланс между эффективностью технологии и ее затратами.

Обработка металла с помощью выбранной технологии

Обработка металла – важный этап в производстве металлических изделий. Для этого используются различные технологии, включающие в себя разные способы и оборудование.

Одним из наиболее распространенных методов обработки металла является механическая обработка. Она включает в себя такие процессы, как фрезерование, сверление, токарная обработка и другие. Механическая обработка позволяет добиться точности и гладкости поверхности деталей, а также создать сложные формы и отверстия по заданным параметрам.

Другой распространенный метод обработки металла – термическая обработка. Ее целью является изменение структуры металла путем его нагрева и последующего охлаждения. Это позволяет улучшить механические свойства металла, такие как прочность или твердость. Термическая обработка включает такие процессы, как закалка, отжиг, отпуск и другие.

Еще один метод обработки металла – химическая обработка. Она включает нанесение различных покрытий на поверхность металла, например, гальваническое покрытие или окраску. Химическая обработка позволяет улучшить коррозионную стойкость металла, а также придать ему дополнительные эстетические свойства.

Выбор технологии обработки металла зависит от множества факторов, таких как тип металла, требуемая точность, объем и стоимость производства. Комбинирование разных методов позволяет добиться желаемого результата и создать высококачественные металлические изделия. Важно выбрать правильную технологию обработки металла для каждой конкретной задачи и обеспечить безопасность и качество процесса.

Систематический анализ качества выполненной работы

Систематический анализ качества выполненной работы является важным этапом в процессе правки металла. Он позволяет оценить соответствие полученного результата требованиям и ожиданиям. Для этого применяются различные методы и инструменты.

В процессе анализа качества, специалисты используют такие методы, как визуальный осмотр, измерение размеров и формы, испытание прочности и твердости материала. Они также оценивают равномерность и качество поверхности, отсутствие дефектов и следов обработки.

Результаты анализа качества помогают выявить возможные недостатки выполненной работы и принять меры по их устранению. Они могут быть использованы для последующей оптимизации процесса правки металла и повышения его эффективности. Кроме того, анализ качества позволяет предоставить клиентам объективную информацию о выполненной работе.

Для удобства и наглядности результаты анализа качества могут быть представлены в виде таблицы или графика. В таблице можно указать параметры, значения и допустимые отклонения, а график поможет визуально отобразить изменения и тренды.

Применение методов контроля качества правки металла

Правка металла является важным процессом в металлообработке, и контроль качества играет существенную роль в обеспечении высокого уровня производственных процессов и готовой продукции. В данной статье рассмотрим несколько методов контроля качества, которые широко применяются в правке металла.

1. Визуальный контроль: Визуальный контроль является первоначальным и наиболее распространенным методом контроля качества правки металла. Он предполагает осмотр поверхности металла на наличие дефектов, таких как царапины, сколы, трещины и т.д. Визуальный контроль позволяет оператору быстро обнаружить потенциальные проблемы и принять необходимые меры для их устранения.

2. Использование измерительных инструментов: Для более точного контроля качества правки металла широко применяются различные измерительные инструменты, такие как штангенциркули, микрометры, динациометры и др. Эти инструменты позволяют измерить размеры, форму и прочностные характеристики металла, а также оценить точность и эффективность процесса правки.

3. Испытания на прочность: Для более надежного контроля качества правки металла часто применяются испытания на прочность. Они позволяют оценить устойчивость металла к нагрузкам и определить его предел прочности. Это позволяет выявить потенциальные проблемы с качеством металла и принять меры для их устранения до того, как они приведут к серьезным последствиям.

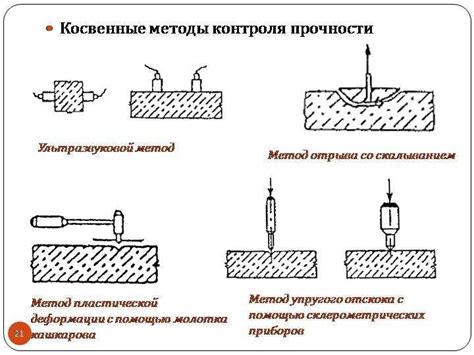

4. Ультразвуковой контроль: Ультразвуковой контроль является одним из наиболее точных и эффективных методов контроля качества правки металла. Он основан на использовании ультразвуковых волн для обнаружения и анализа внутренних дефектов в металле. Ультразвуковой контроль позволяет выявить мелкие трещины, поры, включения и другие дефекты, которые могут негативно влиять на прочность и качество металла.

Использование вышеперечисленных методов контроля качества позволяет операторам правки металла гарантировать высокий уровень производства и достичь требуемых характеристик готовой продукции. Комбинация различных методов и тщательное выполнение контрольных мероприятий позволяют максимально уменьшить риск возникновения дефектов и обеспечить качество и надежность металлических изделий.

Внесение корректировок для достижения идеального результата

Для достижения идеального результата в процессе правки металла необходимо внести ряд корректировок. Во-первых, необходимо определить желаемый идеальный результат и иметь ясное представление о его характеристиках. Затем, используя различные техники и инструменты, провести окончательную правку и достичь необходимой формы и размера изделия.

Одной из важных корректировок является удаление неровностей и дефектов поверхности металла. Для этого можно использовать различные методы, такие как шлифовка, полировка или обработка с помощью химических реагентов. Важно учесть тип поверхности металла и выбрать подходящий метод правки.

Кроме того, при внесении корректировок необходимо учесть особенности конкретного материала и его поведение при обработке. Например, некоторые виды металла могут иметь низкую теплопроводность или быть подвержены деформациям при высоких температурах. В таких случаях требуется аккуратное и внимательное обращение с материалом, чтобы избежать его повреждения.

Нельзя также забывать о проверке точности и качества правки после внесения корректировок. Для этого можно использовать различные методы контроля, такие как измерительные инструменты или визуальные осмотры. Важно быть внимательным к мельчайшим деталям и добиться максимальной точности в окончательном результате.

Итак, правка металла - это сложный и трудоемкий процесс, требующий внимания к деталям и умения работать с различными инструментами и техниками. Внесение корректировок для достижения идеального результата - это неотъемлемая часть этого процесса, и только с помощью правильных корректировок можно достичь требуемой формы, размера и качества изделия.

Проверка и закрепление правильности проведенной правки

После выполнения процесса правки металла необходимо провести проверку для убеждения в правильности проведенной работы. Для этого можно использовать различные методы и инструменты.

- Визуальная проверка: осмотрите металлическую поверхность, чтобы убедиться, что она выглядит ровной и однородной. Обратите внимание на наличие царапин, выбоин или других дефектов.

- Использование шаблонов: при необходимости можно проверить готовую деталь с помощью специальных шаблонов или чертежей. Сравните форму и размеры детали с требованиями, указанными в технической документации.

- Испытания: проведите функциональные или механические испытания, чтобы убедиться, что деталь правильно выполняет свою функцию и обладает необходимыми характеристиками.

- Использование измерительных инструментов: при необходимости можно измерить размеры детали с помощью измерительных инструментов, таких как линейка, микрометр или штангенциркуль. Сравните полученные значения с требованиями, указанными в технической документации.

Если в ходе проверки были выявлены недостатки или несоответствия, необходимо принять меры для их устранения. Возможными методами являются дополнительная правка, корректировка или замена детали. После внесения необходимых корректировок повторно проведите проверку, чтобы убедиться в правильности и качестве выполненной работы.

Проверка и закрепление правильности проведенной правки важны для обеспечения качества и надежности конечного изделия. Этот этап необходимо проводить тщательно и ответственно, чтобы исключить возможность появления дефектов или проблем в дальнейшем использовании металлической детали.

Достижение желаемого результата и его проверка

Для достижения желаемого результата в процессе правки металла необходимо следовать определенной технологии. Первым шагом является анализ и оценка состояния металлического изделия. Затем проводится подготовка поверхности для дальнейшей работы. В зависимости от конкретной задачи используются различные инструменты и методы правки, такие как горячая правка, холодная правка, гибка, растяжка и т.д.

Важной частью процесса является проверка достигнутого результата. Это необходимо для убеждения в том, что металл был успешно отремонтирован и соответствует заданным требованиям и размерам. Для этой цели используются различные методы и инструменты контроля качества.

Один из таких методов – визуальный контроль. При нем осуществляется визуальное осмотрение поверхности металла на предмет дефектов, трещин, изъянов или неправильной формы. При необходимости можно использовать увеличительные устройства для более детального осмотра.

Также контроль качества металла может осуществляться с помощью различных испытательных машин и приборов. Например, тестирование на прочность проводится с помощью специальных устройств, которые нагружают металл до разрушения и измеряют приложенную нагрузку. При этом результаты сравниваются с установленными стандартами и требованиями.

- Другой важный метод контроля качества – ультразвуковой контроль. При его помощи определяются внутренние дефекты и трещины в металле. Ультразвуковой контроль позволяет обнаружить даже самые маленькие дефекты, которые не видны невооруженным глазом. В результате получаем точную информацию о качестве металлической детали.

Таким образом, достижение желаемого результата в процессе правки металла требует следования технологии и контроля качества. Только после проверки и убеждения в соответствии с требованиями можно сказать, что задача выполнена успешно.

Вопрос-ответ

Как происходит процесс правки металла?

Процесс правки металла заключается в удалении излишков материала с поверхности металлической детали с помощью специальных инструментов. Для этого обычно применяются шлифовальные машины или затирочные инструменты. Сначала поверхность детали обрабатывается грубыми шлифовальными кругами или затирочными инструментами для удаления крупных неровностей, затем производится финишная обработка с использованием более тонких кругов или затирочных инструментов. Результатом процесса правки является получение гладкой и ровной поверхности металлической детали.

Какие преимущества имеет процесс правки металла?

Процесс правки металла имеет несколько преимуществ. Во-первых, он позволяет удалить излишки материала с поверхности металлической детали, что способствует улучшению ее внешнего вида и повышению точности размеров. Во-вторых, правка металла позволяет улучшить характеристики детали, такие как прочность, жесткость и устойчивость к коррозии. В-третьих, правка металла может использоваться для удаления поверхностных дефектов, таких как царапины или неровности, что делает деталь более безопасной в использовании.

Каковы основные технологии правки металла?

Основные технологии правки металла включают механическую правку, химическую правку и термическую правку. Механическую правку применяют с помощью шлифовальных машин или затирочных инструментов, которые удаляют излишки материала с поверхности детали. Химическая правка осуществляется погружением детали в растворы, содержащие химические вещества, которые реагируют с поверхностью металла, удаляя нежелательные покрытия или окислы. Термическая правка проводится путем нагрева детали до определенной температуры, что приводит к расслаблению напряжений и исправлению деформаций.