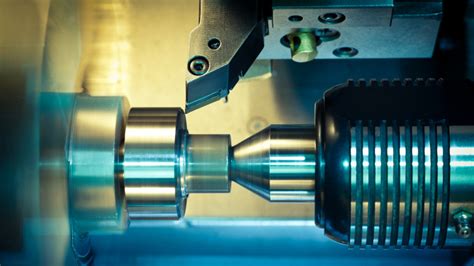

Токарные станки являются широко используемым инструментом в металлообработке. Они позволяют осуществлять различные операции по формированию и отделке изделий из металла. Одним из основных методов обработки металла резанием на токарных станках является процесс токарного токсования.

Первым этапом механической обработки металла резанием является подготовка заготовки. Заготовка должна быть установлена на токарном станке с использованием хвостовика или патрона. После фиксации заготовки вращается при помощи главного шпинделя, что позволяет оператору провести обработку.

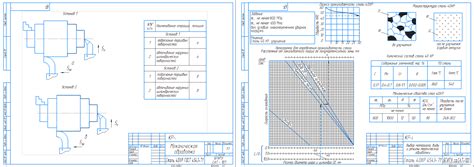

Вторым этапом является выбор инструмента и его установка. Инструмент должен быть жестко закреплен в порошках токарного патрона или хвостовика. При этом необходимо учесть тип обрабатываемого материала и требования к точности обработки. После установки инструмент глубоко засверливается в заготовку для обеспечения требуемого размера и формы.

На третьем этапе происходит непосредственно резание металла. Инструмент подается к поверхности заготовки с необходимым радиусом и глубиной резания. В процессе резания металла создается сильное трение, что приводит к выделению большого количества тепла. Это может вызывать изменение свойств металла и требует особой осторожности оператора.

Наконец, после завершения резания, происходит последний этап — отделка поверхности. При помощи специального инструмента, например, цилиндрической усадки или расточки, производится обработка внутренних отверстий или наружной поверхности заготовки для придания требуемой формы и размера.

Таким образом, механическая обработка металла резанием на токарных станках состоит из нескольких основных этапов: подготовка заготовки, выбор и установка инструмента, резание металла и отделка поверхности. Эти шаги позволяют получить высокую точность обработки и желаемую форму и размер детали.

Основной инструмент для обработки металла

Основным инструментом для обработки металла на токарных станках является резец. Резец представляет собой режущий инструмент, имеющий форму прямоугольной пластины с острым режущим кромком.

Режущая кромка резца может быть изготовлена из твердого сплава или быстрорежущей стали. В зависимости от вида металла и характеристик процесса обработки, выбирается соответствующий тип резца.

Резец фиксируется в особой державке, называемой бабкой, которая в свою очередь устанавливается на инструментальном кареточном столе токарного станка. Бабка позволяет регулировать выступ режущей кромки резца относительно точки подачи, что определяет глубину и ширину резания.

Для обеспечения правильной работы резца необходимо правильно подобрать его геометрию, угол резания, грубость поверхности и другие параметры. Это позволяет достичь оптимального результата при обработке металла резанием на токарных станках.

Токарные станки и их особенности

Токарные станки - это специальные станки, используемые для механической обработки металла резанием. Они широко применяются в производстве для создания различных деталей и изделий.

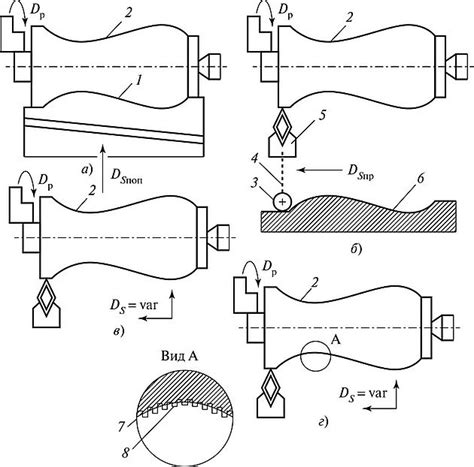

Основной особенностью токарных станков является то, что они позволяют осуществлять операцию токарного стругания. Это процесс обработки детали, при котором она вращается вокруг своей оси, а инструмент движется вдоль детали, удаляя слой металла. Таким образом, токарные станки позволяют получать детали с нужной формой и размерами.

В зависимости от своей конструкции, токарные станки могут быть различных типов. К примеру, это может быть станок с горизонтальной осью вращения, где деталь закрепляется горизонтально, или станок с вертикальной осью вращения, где деталь закрепляется вертикально. Также токарные станки могут иметь различные автоматические системы подачи инструмента и управления процессом.

Основные преимущества использования токарных станков в производстве включают высокую точность обработки, возможность обработки различных материалов, а также высокую производительность. Также стоит отметить, что токарные станки могут быть доступны в различных размерах и конфигурациях, что позволяет выбрать наиболее подходящий вариант для конкретной задачи.

Подготовка к обработке металла

Перед началом обработки металла резанием на токарных станках необходимо провести ряд подготовительных мероприятий для обеспечения качественного и эффективного процесса.

В первую очередь необходимо подготовить рабочее место и оборудование. Проверить работоспособность токарного станка, наличие инструментов и расходных материалов. Также нужно установить и закрепить заготовку на станке, используя соответствующие крепежные элементы.

Далее следует провести проверку точности и надежности крепления заготовки, чтобы избежать ее смещения или падения во время работы. Также рекомендуется установить подпорки и упоры, чтобы обеспечить максимальную устойчивость заготовки.

Важным этапом подготовки к обработке металла является выбор необходимого инструмента и режущей силы. Инструмент должен быть остро заточенным и закрепленным надежно в шпинделе станка. Также необходимо правильно подобрать режимы резания, учитывая свойства металла и требуемый результат.

Все эти меры помогут создать благоприятные условия для успешного процесса механической обработки металла резанием на токарных станках и обеспечить высокое качество и точность исполнения деталей.

Выбор материала и определение размеров детали

Первым шагом при механической обработке металла резанием на токарных станках является выбор подходящего материала для изготовления детали. Этот выбор зависит от ряда факторов, таких как требуемые свойства детали (прочность, устойчивость к коррозии и др.), возможности обработки этого материала на токарном станке, а также его стоимости.

После выбора материала необходимо определить размеры детали, которую необходимо изготовить. Размеры детали могут быть заданы в чертеже или техническом задании. Они могут быть выражены в миллиметрах или в других единицах измерения в зависимости от требований и привычек производителя.

При определении размеров детали необходимо учесть требования к геометрической точности, допуски на размеры и форму, а также производственные возможности. Возможности токарного станка и инструмента также ограничивают размеры детали. Необходимо балансировать между требованиями к детали и возможностями производства с учетом желаемого качества и эффективности процесса.

После выбора материала и определения размеров детали можно переходить к следующему этапу механической обработки металла резанием на токарных станках - выбору и подготовке инструмента.

Процесс механической обработки

Механическая обработка металла резанием на токарных станках – сложный и многокомпонентный процесс, который включает в себя ряд этапов. Первым и самым важным этапом является подготовка обрабатываемого детали. Она включает в себя выбор и подготовку сырья, определение габаритных размеров и формы детали, разметку и составление необходимой технологической документации.

Далее следует этап разметки и установки детали на токарном станке. Для этого необходимо правильно определить точки крепления детали, провести необходимые контрольные замеры и убедиться в правильном фиксировании детали на станке. По результатам этого этапа производится проверка правильности установки и корректировка необходимых параметров.

Основным этапом механической обработки металла резанием на токарных станках является обработка самой детали. Она включает в себя выбор необходимых инструментов, определение режимов резания, установку необходимых параметров станка. Во время обработки крайне важно контролировать размеры и формы детали, правильно выполнять подачу инструмента и обеспечивать нужную охлаждение и смазку.

После обработки детали производится ее контроль и исправление возможных дефектов. Для этого используется инструмент контроля, который позволяет оценить точность обработки, отклонение от заданных параметров и устранить возможные недочеты. Корректировка производится на этапе доводки и шлифовки детали.

В завершении процесса механической обработки на токарных станках проводится финальная проверка и приемка готовой детали. По результатам проверки решается вопрос о дальнейшей отправке детали на дальнейшую обработку или ее использование в производстве. В случае необходимости может быть проведена дополнительная обработка для достижения требуемых параметров.

Резка, точение и формообразование

Механическая обработка металла резанием на токарных станках включает в себя несколько основных этапов. Одним из них является резка. В процессе резки происходит отделение лишних слоев материала с помощью инструмента. Для этого применяются различные виды резцов, которые имеют разную форму и режущий край.

Еще один важный этап - точение. Этот процесс позволяет достичь высокой точности обработки поверхностей металла. Точение выполняется с использованием специальных режущих инструментов - точильных пластин или резцов. Они имеют острие, с помощью которого происходит обработка металла. Точение может происходить как в поперечном, так и в продольном направлении.

Формообразование - это процесс придания заготовке требуемой формы и размеров путем удаления или перераспределения материала. Для этого используются различные виды формообразующих инструментов. Процесс формообразования может включать такие операции, как нарезка резьбы, фрезерование или сверление. При формообразовании металл подвергается множеству силовых воздействий и изменению своей начальной формы.

Контроль качества обработки

Контроль качества обработки металла резанием на токарных станках является важным этапом производственного процесса. Он позволяет проверить соответствие полученного изделия требованиям по размерам, форме, шероховатости поверхности и другим параметрам.

Для контроля качества обработки могут использоваться различные методы и инструменты. Один из основных инструментов – измерительные приборы, такие как нутромеры, штангенциркули, микрометры и др. Они позволяют точно измерить размеры изделия и сравнить их с требуемыми значениями.

Также для контроля качества обработки могут применяться визуальные методы, включающие осмотр и оценку внешнего вида изделия. На этом этапе обращают внимание на наличие дефектов поверхности, трещин, сколов и других неправильностей.

Для более точной оценки качества обработки могут проводиться специальные испытания. Например, проверка твердости материала или измерение шероховатости поверхности. Эти данные помогают выявить отклонения от требуемых параметров и принять меры для их устранения.

Контроль качества обработки металла резанием на токарных станках включает также проверку геометрических параметров изделия. Это может включать измерение радиусов, углов, глубин и других характеристик. Такой контроль позволяет гарантировать соответствие изделия требуемым формам и размерам.

Вопрос-ответ

Какие основные этапы включает механическая обработка металла резанием на токарных станках?

Основные этапы механической обработки металла резанием на токарных станках включают подготовку заготовки, установку ее на станок, выбор режимов обработки, процесс самой обработки, контроль качества и снятие обработанной детали.

Какие режимы обработки можно выбрать при механической обработке металла на токарных станках?

При механической обработке металла на токарных станках можно выбирать режимы скорости резания, подачи инструмента и глубины резания. Эти параметры определяются в зависимости от типа и свойств обрабатываемого металла, а также требуемых размеров и качества обработки.

Как осуществляется контроль качества при механической обработке металла на токарных станках?

Контроль качества при механической обработке металла на токарных станках осуществляется с помощью измерительных инструментов. Проверяются размеры и форма обработанной детали, а также другие параметры, такие как шероховатость поверхности, углы и радиусы.