Лужение металла - один из самых важных и широко используемых процессов в области металлообработки. Этот метод позволяет соединять различные металлические детали между собой, образуя прочные и долговечные соединения.

Основной принцип лужения металла заключается в том, что между соединяемыми деталями создается электрическая дуга, которая нагревает металл до плавления. После этого добавляется расплавленный материал - электрод, который образует слой металла на соединяемых поверхностях. При остывании, это соединение приобретает высокую прочность и устойчивость к различным механическим и химическим воздействиям.

Технологии лужения металла могут отличаться в зависимости от материала деталей, их формы и размеров. Однако, основные принципы и процессы остаются теми же. Контроль температуры, скорости сварки, использование подходящих электродов и добавок, а также предварительная подготовка поверхностей - все это важные компоненты успешной работы на лужение металла.

Основные принципы работы на лужение металла

Лужение металла – это процесс соединения двух или более металлических деталей путем использования электрической дуги. Главным принципом этого процесса является нагревание металла до состояния плавления с помощью электрического тока. Плавящийся металл затем соединяется с помощью приложения добавочного материала.

Одним из основных принципов работы на лужение металла является создание стабильной и контролируемой дуги между электродами и рабочей поверхностью. Для этого требуется правильно настроенное оборудование, включающее источник питания, электроды и подачу добавочного материала.

Важным принципом работы на лужение металла является также подготовка поверхности металла перед процессом. Поверхность должна быть чистой от окислов, жира и других загрязнений, чтобы обеспечить хорошую адгезию между соединяемыми деталями и добавочным материалом. Для удаления нежелательных загрязнений используются специальные средства и инструменты.

Еще одним принципом работы на лужение металла является правильный выбор подходящего метода лужения в зависимости от материала, типа соединяемых деталей и требований к прочности соединения. Существует несколько методов лужения металла, включая дуговое лужение, газовое лужение и лазерное лужение. Каждый из них имеет свои особенности и применяется в различных областях промышленности.

Технологии лужения металла

Лужение металла – это процесс поверхностной обработки, который позволяет защитить металлические изделия от коррозии, улучшить их внешний вид и функциональные характеристики.

Одной из наиболее распространенных технологий лужения металла является горячее лужение, при котором изделие погружается в расплавленный цинк. При контакте с цинком на поверхности металла образуется сплав, обеспечивающий надежную защиту от коррозии. Горячее лужение особенно эффективно для изделий из стали.

Для нанесения защитного слоя на менее прочные металлы, такие как алюминий и медь, используют электролитическое лужение. При этом ток пропускается через электролитическую ванну, в результате чего на металлической поверхности осаждается слой цинка или другого металла, обладающего защитными свойствами.

В случаях, когда требуется локальная защита, проводится лужение металла точечно. При этом используется специальная аппаратура, которая позволяет наносить цинковый слой непосредственно на поврежденную область или на критические участки изделия.

Технологии лужения металла предоставляют широкие возможности по защите и улучшению металлических изделий. Они активно применяются в различных отраслях промышленности, таких как автомобильное производство, строительство, машиностроение и др.

Электролужение металла: принцип работы

Электролужение металла представляет собой технологию, основанную на электрохимическом взаимодействии между металлической деталью и электролитом. При этом процессе на поверхности металла происходит образование специального покрытия, которое улучшает его характеристики и защищает от коррозии.

Основной принцип работы электролужения металла заключается в использовании электролита, который содержит ионы металла, а также дополнительные химические добавки. Формирование покрытия происходит в результате процесса электрохимического осаждения, при котором ионы металла из электролита образуют сплошной слой на поверхности детали.

Процесс электролужения металла может быть использован для различных целей:

- Защита металла от коррозии и окисления.

- Повышение твердости поверхности.

- Улучшение эстетических свойств детали.

- Предоставление металлу дополнительных функциональных возможностей.

Для проведения процесса электролужения металла необходимо наличие электролита, анода и катода. Анодом служит обрабатываемая металлическая деталь, в то время как катодом обычно выступает кусок металла, который не требует покрытия. При подключении к электрической цепи их положения меняются: анод становится положительным электродом, а катод - отрицательным.

Таким образом, электролужение металла является эффективным способом обработки и защиты металлических деталей. Он позволяет изменить их физико-химические свойства, улучшить их внешний вид, а также увеличить срок службы в условиях агрессивной окружающей среды.

Лунообразование при лужении металла

Лунообразование, или образование лунок на поверхности сварного шва, является одной из основных проблем, с которыми сталкиваются профессиональные сварщики. Лунообразование может возникать из-за несовершенства технологии сварки, неправильной подготовки металла или плохого качества сварочных материалов.

Чтобы предотвратить лунообразование, необходимо соблюдать ряд ключевых принципов и использовать соответствующие технологии. Во-первых, необходимо правильно настроить оборудование и сварочный аппарат, учитывая особенности металла и требования к сварному шву.

Во-вторых, необходимо произвести тщательную очистку поверхности металла перед сваркой. Это включает удаление окислов, жиров, грязи и других загрязнений, которые могут препятствовать прочности и качеству сварного шва.

В-третьих, правильный выбор и использование сварочных материалов имеют огромное значение для предотвращения лунообразования. К примеру, использование электродов или проволоки с низким содержанием влаги и других примесей может значительно снизить вероятность образования лунок на поверхности сварного шва.

Также, важно контролировать параметры сварки, такие как скорость сварки, температура, положение инструмента. Регулировка этих параметров может помочь избежать лунообразования и обеспечить высокое качество сварочного процесса.

Плазменное лужение металла: особенности процесса

Плазменное лужение металла – это мощная и эффективная технология, используемая для нанесения защитного покрытия на металлические поверхности. Процесс плазменного лужения осуществляется с помощью высокотемпературной плазменной дуги, которая создается между электродом и поверхностью обрабатываемого металла.

Одной из особенностей плазменного лужения металла является возможность получения высококачественного покрытия с отличными адгезионными свойствами и химической стойкостью. В процессе плазменного лужения происходит интенсивное нагревание материала и его последующее расплавление, что позволяет обеспечить глубокое проникновение покрытия в металл.

Плазменное лужение металла применяется для различных целей и в различных отраслях промышленности. Эта технология позволяет улучшить механические и физические свойства металла, а также защитить его от коррозии, абразии и других вредных воздействий. Покрытия, полученные с использованием плазменного лужения, обладают высокой прочностью, твердостью и износостойкостью.

Для осуществления плазменного лужения металла необходимы специальные оборудование и высокая квалификация специалистов. Процесс требует точного контроля параметров, таких как температура плазмы, скорость движения электрода, состав защитного газа и т.д. Использование автоматизированных систем и специализированных программ позволяет достичь высокой точности и повторяемости лужения металла.

Автоматизированное лужение металла: преимущества и недостатки

Автоматизированное лужение металла - это процесс нанесения защитного слоя на металлическую поверхность путем растворения лужильной пасты. Он отличается от ручного лужения тем, что использует специальное оборудование и программное управление, что обеспечивает регулярное и точное нанесение пасты.

Одним из главных преимуществ автоматизированного лужения металла является высокая производительность. Автоматические системы могут обрабатывать большие объемы деталей за короткий промежуток времени. Это позволяет существенно сократить время производства и повысить эффективность работы. Более того, автоматизированное лужение металла позволяет достичь однородного и ровного нанесения пасты, что обеспечивает более качественный результат.

Однако, есть и некоторые недостатки автоматизированного лужения металла. Во-первых, введение автоматических систем требует значительных финансовых вложений. Необходимо приобретение специализированных оборудования и постоянное обновление программного обеспечения. Во-вторых, автоматические системы могут быть менее гибкими в сравнении с ручным лужением. Некоторые сложные формы и труднодоступные места могут быть трудны для автоматизации, что требует дополнительных ручных вмешательств.

В целом, автоматизированное лужение металла является эффективным и высокотехнологичным методом обработки металлических поверхностей. Оно позволяет сократить время и повысить качество работы, однако требует определенных финансовых и ресурсных затрат для внедрения и поддержания системы.

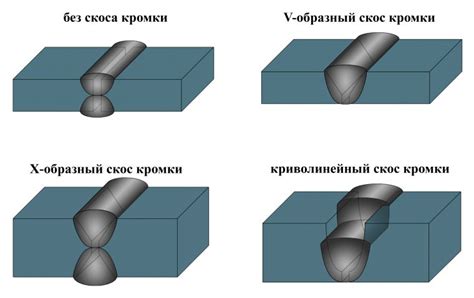

Виды сварных соединений при лужении металла

Сварка – это процесс соединения двух или более металлических деталей путем их плавления и последующего охлаждения. При сварке может быть использовано несколько различных видов сварных соединений, каждое из которых имеет свои особенности и применение.

1. Простое одностороннее соединение – это наиболее простой вид сварного соединения, при котором две краевые поверхности металлических деталей соприкасаются и свариваются между собой. Такое соединение обычно применяется для соединения плоских деталей, например, металлических листов.

2. Т-образное соединение – это тип сварного соединения, при котором металлические детали имеют форму буквы "Т". Одна деталь располагается горизонтально, а другая – вертикально, соединяясь соединительным швом вдоль горизонтального края. Т-образные соединения широко используются в строительстве и машиностроении.

3. Соединение по углу – это сварное соединение, которое образуется при соединении двух деталей под углом. Угол может быть различным, в зависимости от требований конкретной конструкции. Данное соединение часто используется в металлических конструкциях для создания устойчивых и прочных соединений.

4. Поперечное и продольное соединения – это виды сварных соединений, при которых металлические детали соединяются перпендикулярно или параллельно друг другу. Поперечные соединения могут использоваться для создания рам и каркасов, а продольные соединения – для соединения балок и деталей в одной плоскости.

5. Угловое соединение – это сварное соединение, образуемое при соединении двух деталей под углом. Угол может быть открытым или закрытым в зависимости от требований проекта. Угловые соединения широко используются в строительстве, производстве металлических конструкций и трубопроводов.

Каждый из этих видов сварных соединений имеет свои особенности и применение в зависимости от требований проекта. Важно учитывать технические характеристики материала, условия эксплуатации и различия в металлургических свойствах при выборе оптимального вида сварного соединения.

Материалы, используемые при лужении металла

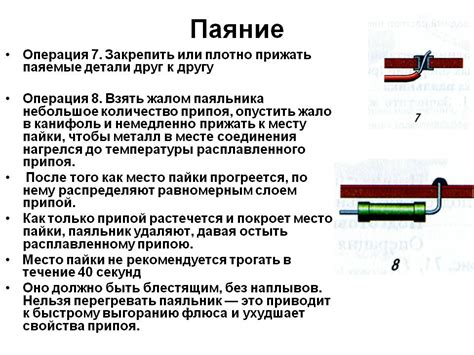

Одним из основных материалов, используемых при лужении металла, является паяльная паста. Паяльная паста представляет собой смесь флюса и паяльной проволоки, которая используется для создания металлического соединения между элементами или поверхностями.

Флюс - это вещество, которое помогает удалить окислы и загрязнения с поверхности металла, обеспечивая правильное сцепление между паяльным материалом и основным металлом. Флюсы могут быть кислотными, щелочными или иногда смешанными. Выбор флюса зависит от конкретных требований процесса лужения и свойств металла, который требуется лужить.

В качестве основного паяльного материала используется паяльная проволока. Паяльная проволока может быть различного типа, включая олово-оловянистые, серебряные, медно-фосфорные и другие сплавы. Каждый тип проволоки имеет свои уникальные свойства и предназначен для определенных задач.

Около паяльной пасты и проволоки, используется специальное оборудование, такое как паяльники и паяльные железа. Паяльники и паяльные железа обеспечивают нагрев паяльного материала до достаточно высокой температуры для его плавления и присоединения к металлу. Они также могут иметь различные формы и размеры, чтобы соответствовать конкретным потребностям и задачам в процессе лужения.

В процессе лужения металла могут использоваться и другие материалы, такие как флюсовые кисти, химические растворители для очистки поверхности металла, специальные крепежные элементы для фиксации соединяемых деталей и другие вспомогательные средства. Использование правильных материалов и оборудования является важным аспектом успешного лужения металла.

Сравнение лужения металла с другими методами обработки

Лужение металла является одним из основных методов обработки поверхности металлических изделий. Этот метод отличается высокой эффективностью и позволяет получать качественное покрытие с повышенной стойкостью к коррозии и износу.

В отличие от других методов обработки, таких как покраска или гальваническое покрытие, при лужении металла не требуется предварительная подготовка поверхности или нанесение защитных слоев. Кроме того, процесс лужения не изменяет габариты изделия и не влияет на его структурные свойства.

Еще одним преимуществом лужения металла является возможность получения равномерного покрытия даже на сложных поверхностях и в труднодоступных местах. Это позволяет применять этот метод для обработки деталей с любой геометрией и сложными конфигурациями.

Сравнивая лужение металла с другими методами обработки, можно отметить, что металлические изделия, подвергнутые лужению, обладают более длительным сроком службы и сохраняют свой первоначальный внешний вид даже при эксплуатации в агрессивных условиях. Кроме того, лужение металла является более экономичным методом, поскольку не требует дополнительных затрат на приобретение и применение дополнительных материалов.

Вопрос-ответ

Какие основные принципы работы на лужение металла?

Основные принципы работы на лужение металла включают в себя нагрев металла до определенной температуры, нанесение на поверхность металла специального флюса и последующее нанесение расплавленного металла на поверхность.

Какие технологии используются при работе на лужение металла?

При работе на лужение металла используются различные технологии, включая плунжерное лужение, капельное лужение, каскадное лужение, вакуумное лужение и другие. Каждая из этих технологий имеет свои особенности и применяется в зависимости от требований процесса и конкретной ситуации.