Производство токарных станков по металлу является сложным и многоэтапным процессом, который включает в себя несколько ключевых этапов. Он начинается с подготовки сырья, которое в большинстве случаев является металлическим листом или заготовкой.

Сырье подвергается обработке на различных станках, где происходит его формирование и получение необходимых параметров. Одним из ключевых этапов производства токарных станков является точение заготовки. Во время этого процесса заготовка крепится на станке и подвергается вращающейся операции, которая осуществляется с помощью специального режущего инструмента.

После этого процесса заготовка проходит процедуру фрезерования, которая заключается в удалении лишних частей и получении нужной формы изделия. Для создания более точной и гладкой поверхности токарные станки могут быть дополнительно укомплектованы специальными устройствами, которые позволяют выполнить финишную обработку заготовки.

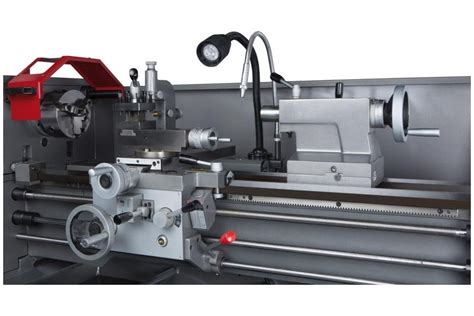

В конечной стадии производства токарные станки проходят процедуру сборки и настройки, где все компоненты станка собираются воедино и подвергаются проверке на их правильность функционирования. Затем станки подвергаются испытаниям, чтобы проверить их работоспособность и соответствие установленным стандартам. После успешного прохождения всех испытаний станки готовы к отправке на склад и последующей поставке заказчику.

Процесс производства токарных станков по металлу

Токарный станок по металлу - это универсальное металлообрабатывающее оборудование, которое позволяет осуществлять различные операции по обработке деталей. Процесс производства токарных станков по металлу включает в себя несколько этапов.

На первом этапе осуществляется разработка проекта токарного станка. Ведется расчет необходимых параметров и спецификаций, а также создается 3D-модель. Затем производится выбор подходящих материалов для изготовления станины, валов, шпинделей и других деталей.

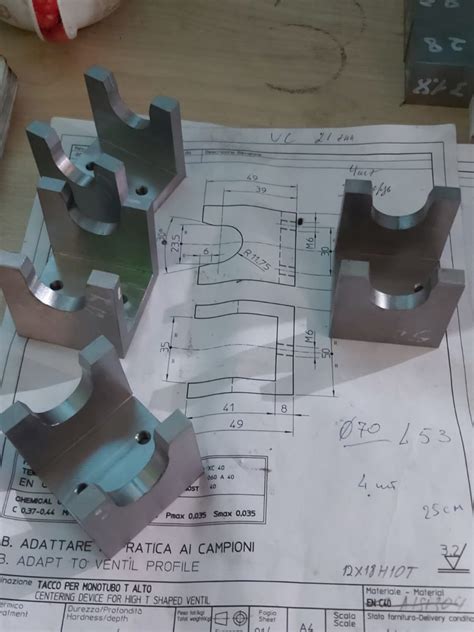

Второй этап - изготовление металлических деталей станка. Для этого используется специальное металлообрабатывающее оборудование, такое как фрезерные станки, токарные станки и пресс-станки. С помощью этих станков происходит вырезание, отрезка, сверление и фрезеровка деталей из металлических заготовок.

Третий этап - сборка токарного станка. На этом этапе все изготовленные детали собираются вместе с использованием винтов, гаек и других элементов крепления. Затем производится настройка и проверка работоспособности каждой детали и подсистемы станка.

Четвертый этап - испытания и тестирование готового токарного станка. В ходе испытаний проверяется работа всех систем и механизмов станка, его точность и показатели производительности. Если все параметры соответствуют требованиям, то станок считается готовым к отправке на заводы или владельцам.

В результате процесса производства токарного станка по металлу получается готовое изделие, которое может использоваться в различных отраслях промышленности для обработки и создания металлических деталей.

Отбор и подготовка сырья

Отбор и подготовка сырья является первым и одним из самых важных этапов процесса производства токарных станков. Исходным материалом для производства является металл. В зависимости от типа токарного станка и требований к изготавливаемым изделиям может использоваться различный вид металла - чугун, сталь, алюминий и другие сплавы.

Перед началом производства необходимо осуществить тщательный отбор и подготовку сырья. Такой подход позволяет убедиться в качестве используемого материала и минимизировать возможные проблемы при последующих этапах производства.

Отбор сырья осуществляется на основе строгих стандартов и требований, установленных технической документацией. Это позволяет исключить использование материалов, не соответствующих необходимым характеристикам и свойствам. Такой подход помогает обеспечить качество готовых изделий и увеличить срок службы токарных станков.

После отбора сырья осуществляется его подготовка. Этот этап включает в себя различные операции, такие как очистка от загрязнений, удаление окислов и других поверхностных дефектов. Также может проводиться термическая обработка, направленная на изменение структуры материала с целью улучшения его свойств и характеристик.

Отбор и подготовка сырья являются важными шагами в процессе производства токарных станков. Именно от качества и характеристик используемого материала зависит результа

ативность и прочность готовых изделий. Правильно выполненная подготовка сырья способствует увеличению срока службы станков и обеспечивает высокую производительность.

Литье деталей станка

Литье деталей станка является одним из основных этапов производства токарных станков. Процесс литья позволяет создавать сложные формы и детали, которые затем будут использоваться в процессе сборки станка.

Первым этапом литья является подготовка формы для отливки. Форма создается из специального материала, который обеспечивает достаточную прочность и устойчивость при воздействии высоких температур. В форму вставляют модель детали, которую необходимо отлить.

Далее происходит нагрев формы до определенной температуры. Внутри формы размещается специальная система подачи расплавленного металла, которая позволяет равномерно заполнить всю форму. После этого происходит застывание металла и охлаждение формы.

Охлаждение формы происходит медленно и контролируется специальным оборудованием. Это позволяет избежать появления трещин и других дефектов на поверхности отлитой детали. После полного охлаждения форму разбирают и извлекают отлитую деталь, которая затем проходит обработку механическими и термическими методами.

Обработка деталей на станках с ЧПУ

Современные токарные станки, оснащенные системой ЧПУ (числовым программным управлением), позволяют проводить высокоточную и эффективную обработку деталей из металла. Система ЧПУ управляет приводами станка, позволяя осуществлять различные операции: резку, сверление, точение и фрезерование.

Для обработки деталей на станках с ЧПУ необходимо подготовить программу, которая определяет последовательность и параметры операций. Программа обычно создается в специализированных CAD/CAM системах с помощью графического интерфейса. После создания программы, она загружается в систему ЧПУ станка.

Обработка деталей на станках с ЧПУ позволяет добиться высокой точности и повторяемости процесса. Система ЧПУ способна управлять рабочими инструментами станка с высокой скоростью и достоверностью. Это позволяет сократить время обработки, снизить количество брака и повысить производительность.

Станки с ЧПУ образуют целостную систему, включающую в себя не только сам станок и систему ЧПУ, но и различные устройства и инструменты. Автоматическая смена инструментов позволяет проводить обработку деталей с использованием разных типов инструментов без необходимости прерывать процесс.

Система ЧПУ также позволяет автоматически контролировать процесс обработки деталей. Она может отслеживать параметры операций, проверять качество поверхности деталей и осуществлять компенсацию возможных отклонений. Это позволяет повысить надежность и качество готовой продукции.

Обработка деталей на станках с ЧПУ является важной составляющей процесса производства токарных станков по металлу. Система ЧПУ позволяет добиться высокой точности и эффективности обработки, повысить автоматизацию и надежность процесса.

Сборка основной конструкции

Начальным этапом процесса производства токарных станков является сборка основной конструкции устройства. Основа станка состоит из нескольких ключевых элементов: основной рамы, шпинделя, главного цилиндра и привода.

Сборка основной конструкции включает в себя следующие этапы:

- Сборка основной рамы. Основная рама является основой всего станка и представляет собой железобетонную конструкцию. На этом этапе собираются и крепятся все необходимые элементы рамы, такие как станина и опоры.

- Установка шпинделя. Шпиндель является одной из самых важных частей токарного станка, так как он отвечает за вращение заготовки. На данном этапе шпиндель устанавливается и крепится в соответствующем отверстии на раме.

- Установка главного цилиндра. Главный цилиндр является механизмом, осуществляющим движение режущего инструмента вдоль оси станка. На этапе сборки основной конструкции происходит установка и крепление главного цилиндра в необходимом положении.

- Установка привода. Привод станка отвечает за передачу движения и управление всеми механизмами и системами устройства. На данном этапе происходит установка и подключение необходимых приводных механизмов и электронных систем.

После завершения всех этапов сборки основной конструкции токарного станка становится готовым к следующим этапам производства, таким как установка режущего инструмента и настройка управляющей системы. Качественная сборка основной конструкции является важным моментом, на который зависит работоспособность и точность работы токарного станка.

Регулировка и наладка

Регулировка и наладка токарных станков является важным этапом процесса производства. Она позволяет достичь нужной точности и качества работы станка, а также увеличить его эффективность. Регулировка и наладка включает в себя несколько этапов.

Первым этапом регулировки и наладки является проверка геометрической точности станка. Это включает в себя проверку на перпендикулярность осей и плоскостей, наличие зазоров и люфтов, а также правильную установку и крепление инструмента. Все эти параметры должны находиться в пределах технических требований и допустимых отклонений.

После проверки геометрической точности станка, следующим этапом является настройка скоростей вращения осей станка. Это необходимо для обеспечения оптимальной скорости резания. Для этого проводится измерение и настройка частоты вращения осей с использованием специального оборудования.

Затем производится настройка режимов подачи и глубины резания. Это позволяет достичь нужного качества обработки деталей. Для настройки этих параметров используется оборудование, которое позволяет установить оптимальные значения подачи и глубины резания, исходя из требований к детали и материалу.

В завершение процесса регулировки и наладки производится проверка работоспособности станка. Для этого выполняются испытательные работы на обработку образцов деталей. Полученные результаты проверяются на соответствие техническим требованиям и критериям качества. Если результаты находятся в пределах допустимых значений, то станок считается настроенным и готовым для работы. Если необходимо, проводятся дополнительные настройки и корректировки.

Контроль качества и испытания

Контроль качества и испытания являются неотъемлемой частью процесса производства токарных станков по металлу. Все выпускаемые изделия проходят строгий контроль, чтобы гарантировать их надежность, долговечность и соответствие установленным стандартам.

Один из основных этапов контроля качества – это визуальный осмотр готовых изделий на предмет дефектов и повреждений. Специалисты проводят тщательный осмотр каждой детали, проверяют ее геометрические размеры, поверхность и общую исправность. Если выявляются недостатки, такие как трещины или неправильная сборка, изделие отклоняется от производства и подвергается доработке или замене.

Кроме визуального осмотра, весь производимый токарный станок подвергается испытаниям, чтобы убедиться в его надежности и соответствии работоспособности. Испытания проводятся на специальном стенде или прямо на самом станке. В ходе испытаний проверяется точность работы, равномерность скоростей, нагружение и прочность конструкции.

Результаты контроля качества и испытаний фиксируются в специальной документации, что позволяет отслеживать процесс и предоставить подтверждение соответствия стандартам. Это необходимо для того, чтобы гарантировать клиентам высокое качество производимых токарных станков и обеспечить их надежную и эффективную работу.

Вопрос-ответ

Какие материалы используются при производстве токарных станков?

В производстве токарных станков используются различные металлические материалы, такие как чугун, сталь и алюминий.

Каковы основные этапы производства токарных станков до готового изделия?

Основные этапы производства токарных станков включают: выбор и подготовку сырья, литье и обработку деталей, сборку и настройку, испытания и контроль качества.