Производство чистого металла - сложный и многоступенчатый процесс, в котором используются различные технологии и методы. От качества и чистоты металла зависят его свойства и возможности применения в различных отраслях промышленности.

Первым этапом производства чистого металла является добыча и обогащение руды. Руда добывается из земли и подвергается специальной обработке для удаления примесей и концентрации полезного компонента. Затем руда переводится в концентрат, который содержит высокую концентрацию металла и минимальное количество примесей.

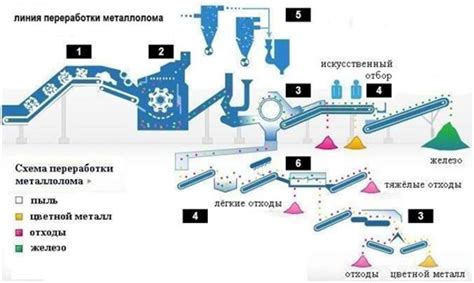

После этапа обогащения руды следует очистка концентрата от остаточных минералов и примесей. Эта операция выполняется с помощью различных методов, таких как флотация, магнитная сепарация, гидрометаллургия и другие. Целью этого этапа является получение рудного концентрата с наиболее высокой чистотой и соответствующими свойствами для последующей обработки.

Далее следует плавка и рафинирование полученного концентрата. В результате плавки рудного концентрата происходит переход металла в жидкую форму, которая потом подвергается рафинированию. Рафинирование включает в себя серию специализированных процессов, направленных на удаление примесей и улучшение качества металла. В результате этого этапа получается чистый металл, готовый для дальнейшего использования в различных областях промышленности.

Чистый металл: процесс производства

Процесс производства чистого металла — сложный и многозвенный процесс, включающий несколько шагов и с использованием различных технологий. Он начинается с добычи руды, которая содержит нужные металлы. Далее происходит ее обработка на специальных фабриках, где производится разделение металлов от примесей и получение концентрата.

После этого следует процесс плавки и рафинирования. Концентрат помещается в большой плавильный котел, где его нагревают до высокой температуры. При этом происходит улавливание примесей, которые всплывают на поверхность и удаляются. Полученный металлический слиток далее проходит процедуру рафинирования, которая позволяет улучшить его характеристики и очистить от остаточных примесей.

Следующим шагом в процессе производства чистого металла является его формирование и обработка. Металлический слиток подвергается прокатке или литью для получения нужной формы и размеров. Затем происходит дополнительная обработка поверхности, такая как полировка или покрытие защитным слоем. Этот этап производства включает использование различных технологий и оборудования в зависимости от типа металла и его предназначения.

Окончательный этап процесса производства чистого металла — контроль качества и упаковка. Вся продукция проходит тщательную проверку на соответствие требованиям и стандартам. После этого металл упаковывается в специальные контейнеры или упаковочные материалы для сохранения его качества при транспортировке и хранении.

Таким образом, процесс производства чистого металла включает несколько основных этапов: добычу руды, ее обработку, плавку и рафинирование, формирование и обработку, контроль качества и упаковку. Каждый из этих шагов выполняется с использованием специализированных технологий, оборудования и профессиональных навыков для получения высококачественного продукта.

Шаг 1: Добыча и обогащение сырья

Процесс производства чистого металла начинается с добычи и обогащения сырья. Для этого проводятся геологические исследования, находится месторождение и определяется состав основного сырья, такого как руда или рыхлое металлическое сырье.

Добыча может осуществляться различными способами, в зависимости от геологических и технических условий. Один из распространенных способов - открытая разработка месторождения при помощи специальной техники, такой как экскаваторы и самосвалы.

После добычи сырья оно проходит этап обогащения. Обогащение позволяет увеличить содержание полезных компонентов и удалить нежелательные примеси. Для этого используются различные физические и химические методы, включая дробление, сортировку, флотацию и гравитационную сепарацию.

Обогащенное сырье, полученное после этапа обогащения, может содержать нужное для производства металла соотношение компонентов. Далее процесс продолжается с переходом к следующему шагу - плавке и очистке сырца.

Шаг 2: Металлургическая переработка

Металлургическая переработка – это важный этап в процессе производства чистого металла. На данном этапе проводятся различные операции с целью очистки и преобразования сырья до получения чистого металла.

Одним из основных методов металлургической переработки является физическая и химическая обработка сырья. В процессе физической обработки может использоваться различное оборудование, например, печи, котлы, вальцы и пресса. Через эти технические приспособления сырье подвергается нагреву, охлаждению, сжатию, растяжению и другим механическим воздействиям.

Химическая обработка, в свою очередь, включает в себя использование различных химических и реактивных веществ. Эти вещества помогают удалить примеси, осаждать нежелательные соединения и проводить другие химические реакции, которые ведут к очищению и преобразованию сырья.

Важную роль в металлургической переработке играют также различные фильтры и сепараторы, которые помогают разделить металлические и неметаллические частицы. Это позволяет дальше концентрировать и очищать металлы, улучшая их качество и чистоту.

Современные технологии металлургии позволяют проводить переработку сырья максимально эффективно и экологически безопасно. Новые методы и оборудование позволяют повысить производительность и качество процесса производства чистого металла, что в свою очередь способствует развитию различных отраслей промышленности.

Шаг 3: Очистка и отделяющие процессы

После этапа плавки и формирования заготовки, металл в процессе производства должен пройти очистку, чтобы удалить примеси и загрязнения, которые могут негативно повлиять на его качество и свойства. Очистка металла проводится с помощью различных технологий и процессов, которые направлены на удаление остаточной шлаковой и окисной пленки с поверхности металла.

Одним из основных методов очистки металла является химическое осаждение. При этом процессе используются специальные химические реактивы, которые активно взаимодействуют с загрязнениями на поверхности металла, образуя нерастворимые соединения, которые можно легко удалить.

Также очистка металла может проводиться с помощью механических методов, включающих физическое удаление загрязнений путем шлифовки, полировки или сварочной очистки. Данные методы особенно эффективны для удаления видимых загрязнений, таких как пыль, грязь, окалина, а также для удаления неровностей поверхности.

Для разделения различных металлических сплавов, в процессе производства применяется также технология фракционирования. Этот процесс основан на различии в плотности между различными металлическими компонентами сплава. С помощью специальных устройств и методов, сплав подвергается воздействию гравитационных и центробежных сил, которые позволяют разделить его на различные фракции, в зависимости от их плотности.

Шаг 4: Электролиз и электроосаждение

После очистки раствора от примесей производится процесс электролиза, который позволяет получить чистый металл. Для этого требуется использовать электролит — раствор, в котором находится металл, и два электрода: катод и анод.

В начале процесса на аноде растворяется металл, прикрепленный к нему, и в итоге образуется положительный ион этого металла. Далее происходит осаждение, или отложение, этого металла на катоде — негативном электроде.

Электролиз выполняется при помощи постоянного электрического тока, который создается специальным источником питания. Процесс осаждения металла на катоде происходит благодаря положительно заряженным ионам, которые притягиваются к отрицательно заряженному катоду, где происходит их накопление.

Таким образом, электролиз и электроосаждение позволяют получить чистый металл, который изначально находился в растворе с примесями. Процесс осаждения металла на катоде может занимать значительное время, в зависимости от его типа, концентрации в растворе и других факторов.

Шаг 5: Литье и формовка

После всех предыдущих этапов получается определенный компонент металла, который необходимо отформовать и получить нужную конечную форму. Один из способов это сделать - литье металла или формовка.

Литье металла - это технологический процесс, при котором расплавленный металл заливается в специально подготовленную форму и охлаждается до твердого состояния. Затем форма разбирается, и из нее извлекается готовое изделие, которое может быть дополнительно обработано.

Формовка металла может осуществляться по разным принципам, в зависимости от требуемой формы изделия. Например, можно использовать песчаный метод, при котором форму создают из специальной смеси песка и связующего материала. Также существует метод гравитационного литья, при котором металл заливается в форму под действием силы тяжести.

После литья и формовки металла изделие может проходить дополнительные операции обработки, такие как обрезка или шлифовка, чтобы получить окончательную форму и поверхность. Этот этап завершает процесс производства чистого металла и получение готового изделия.

Шаг 6: Термическая обработка и закалка

После формирования металлической заготовки необходима термическая обработка для изменения структуры и свойств материала. Этот процесс включает нагревание и охлаждение металла с определенной скоростью, что позволяет достичь желаемых механических характеристик.

При термической обработке металл подвергается закаливанию, что увеличивает его твердость и прочность за счет превращения аустенитной фазы в мартенситную. Закалка происходит путем нагрева заготовки до определенной температуры и последующего быстрого охлаждения воздухом, маслом или водой.

После закалки металл может подвергаться отпуску, который направлен на снижение внутренних напряжений и повышение пластичности. Отпуск осуществляется путем нагрева закаленной заготовки до определенной температуры и последующего охлаждения.

Термическая обработка и закалка играют важную роль в процессе производства чистого металла, поскольку позволяют создать материал с нужными свойствами для различных применений. Например, термическая обработка позволяет достичь определенной твердости и прочности для создания инструментов или деталей машин. Эти шаги процесса требуют точного контроля температуры и времени, чтобы обеспечить желаемый результат.

Шаг 7: Обработка поверхности и полировка

После завершения всех предыдущих этапов производства чистого металла целлюлитным методом, следует выполнить обработку поверхности и полировку полученного изделия. Этот этап является важным, так как он придает изделию гладкую и блестящую поверхность, а также улучшает его внешний вид.

Сначала производится механическая обработка поверхности с помощью специальных инструментов и абразивных материалов. Это позволяет удалить шероховатости, царапины и другие недостатки, а также придать изделию ровную и однородную текстуру. Для этого используются различные методы, такие как шлифовка, полировка и полировка под вакуумом.

После механической обработки поверхности приступают к химической обработке, которая позволяет удалить остатки абразивных материалов и других загрязнений, а также придает поверхности изделия дополнительную защиту от коррозии. Для этого используются специальные растворы и химические процессы, такие как покрытие изделия слоем оксида или нанесение защитного лака.

После обработки поверхности производится финальная полировка, которая придает изделию идеальный блеск. Для этого используются различные полировальные материалы и инструменты, такие как полировальные пасты, шероховатые и мягкие полировальные круги. Полировка может быть выполнена вручную или с использованием специального оборудования, в зависимости от размера и сложности изделия.

По завершении этапа обработки поверхности и полировки, полученное изделие готово к дальнейшей обработке или использованию. Качественная обработка поверхности и полировка являются неотъемлемыми этапами производства чистого металла, которые важны как с эстетической, так и с функциональной точек зрения.

Шаг 8: Контроль качества и упаковка

После прохождения всех предыдущих этапов производства чистого металла, наступает важный этап - контроль качества и упаковка готового продукта. Все выпущенные металлические изделия проходят обязательную проверку, чтобы удостовериться, что они соответствуют определенным стандартам и требованиям.

Контроль качества включает в себя различные методы и инструменты проверки, такие как визуальный осмотр, измерение размеров и веса, испытания на прочность и др. При этом используются специализированное оборудование и приборы, а также профессиональные сотрудники с соответствующим образованием и опытом работы.

В случае выявления дефектов или несоответствий в качестве продукции, она может быть отклонена или отправлена на переработку. Если все отлично, то металлические изделия готовятся к упаковке.

Упаковка готового продукта выполняется с целью защиты от повреждений во время транспортировки и хранения, а также для удобства его использования потребителями. Обычно металлические изделия упаковываются в плотную тару, такую как картонные коробки или деревянные ящики. Некоторые изделия могут также быть упакованы в пленку или полиэтиленовые пакеты.

Помимо упаковки, на каждом изделии может быть нанесена информация о его качестве, характеристиках и способе использования. Также могут быть приложены инструкции по безопасности и маркировка, позволяющая отличить продукцию от других.

Вопрос-ответ

Какие шаги и технологии используются в процессе производства чистого металла?

В процессе производства чистого металла используются несколько шагов и технологий. В начале процесса металлическая руда подвергается дроблению и измельчению. Затем она проходит через специальные сепарационные установки, где разделяются минералы и нежелательные примеси. Далее следует этап флотации, при котором добавляются реагенты, чтобы отделить металлическую фракцию от остальных материалов. После этого металлическая фракция подвергается плавке и рафинированию, чтобы получить чистый металл. Также в процессе производства может использоваться электролиз, химические реакции и другие технологии.

Какие примеси могут присутствовать в металлической руде?

В металлической руде могут присутствовать различные примеси, в зависимости от типа руды. Например, в руде железа могут содержаться такие примеси, как кремний, алюминий, сера и фосфор. В руде меди часто встречаются золото, серебро и другие металлы. Также могут присутствовать нежелательные примеси, такие как сера, арсен и ртуть. Именно поэтому процесс производства чистого металла включает в себя этапы разделения и очистки от примесей.

Какая роль имеет флотация в процессе производства чистого металла?

Флотация играет важную роль в процессе производства чистого металла. Это процесс, в ходе которого добавляются специальные реагенты в металлическую руду, чтобы разделить металлическую фракцию от остальных материалов. Реагенты изменяют поверхностные свойства частиц руды, делая их гидрофобными или гидрофильными. После этого частицы металлической фракции прикрепляются к пузырькам воздуха и поднимаются на поверхность, а нежелательные примеси остаются на дне. Таким образом, флотация позволяет получить относительно чистую металлическую фракцию для дальнейшего использования в производстве чистого металла.