Сверление отверстий по металлу является неотъемлемой частью многих производственных процессов. Для достижения точности и качественного результата необходимо использовать специализированные приспособления. В данной статье мы рассмотрим различные типы приспособлений для сверления отверстий по металлу, а также ознакомимся с основными рекомендациями по их выбору и использованию.

Выбор приспособления для сверления отверстий зависит от ряда факторов, таких как тип сверлильного станка, материал, который требуется обработать, и технические характеристики отверстия. Существует несколько основных типов приспособлений, каждое из которых предназначено для определенных задач и имеет свои преимущества и ограничения.

Одним из наиболее распространенных типов приспособлений для сверления отверстий по металлу является патронный патрон. Он представляет собой механическое устройство, которое фиксирует сверло и обеспечивает его вращение. Патронные патроны часто используются в сверлильных станках и электроинструментах. Они обладают высокой жесткостью и позволяют выполнять сверление отверстий различных диаметров.

Основные параметры для выбора приспособления

При выборе приспособления для сверления отверстий по металлу необходимо учитывать несколько основных параметров.

Тип приспособления: на рынке представлены различные типы приспособлений для сверления отверстий по металлу, такие как стойки, столы, машинки и другие. В зависимости от работы, которую необходимо выполнить, выбирается соответствующий тип приспособления.

Размеры и габариты: также необходимо обратить внимание на размеры и габариты приспособления. Они должны соответствовать не только размерам самого обрабатываемого материала, но и рабочему пространству, в котором будет осуществляться сверление отверстий.

Производительность: при выборе приспособления важно учитывать его производительность. Параметры, такие как мощность, скорость вращения и частота хода, должны быть подобраны в соответствии с требуемой производительностью работы.

Качество выполнения: приспособление должно обеспечивать высокое качество выполнения сверловочных работ. Оно должно быть прочным, надежным и обеспечивать точность сверления отверстий на металле.

Дополнительные функции: некоторые приспособления имеют дополнительные функции, такие как наличие фиксатора, возможность регулировки глубины сверления, наличие системы охлаждения и другие. При выборе приспособления можно учесть наличие таких дополнительных функций, которые могут упростить и улучшить процесс сверления отверстий.

Учитывая эти основные параметры при выборе приспособления для сверления отверстий по металлу, можно выбрать наиболее подходящую модель, которая обеспечит эффективность и качество проводимых работ.

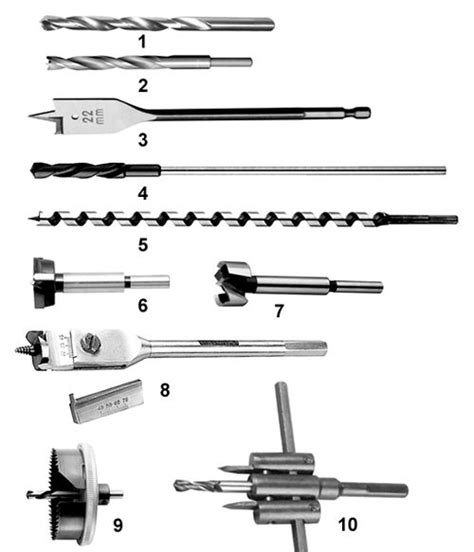

Различные типы приспособлений для сверления металла

Существует множество различных типов приспособлений, которые используются при сверлении отверстий по металлу.

Одним из наиболее распространенных типов приспособления является струбцина для сверления. Она представляет собой устройство, которое крепится к столу или верстаку и позволяет надежно закрепить заготовку из металла при сверлении. Такое приспособление обеспечивает стабильность и точность сверления, позволяя избежать смещения или деформации заготовки.

Еще одним типом приспособления является рычажный сверлильный станок. Он оснащен рычагом, который позволяет управлять вертикальным движением сверлильного шпинделя. Этот тип приспособления обычно имеет регулируемую скорость вращения и дополнительные функции, такие как наклон стола и возможность сверления под углом. Рычажный станок позволяет сверлить отверстия с большей точностью и контролем, что особенно важно при работе с чувствительными или сложными материалами.

Также можно упомянуть приспособления-шаблоны для сверления отверстий. Они представляют собой пластины или рамки с предварительно нанесенными отметками или отверстиями, которые позволяют сверлить множество отверстий одного размера и расположения. Это удобное решение для серийного производства, когда требуется сверлить множество идентичных отверстий на одном или нескольких деталях.

В общем, выбор типа приспособления для сверления металла зависит от требований задачи, характера заготовки и предпочтений оператора. Использование подходящего приспособления может улучшить точность, безопасность и эффективность сверления металла.

Техники правильного использования приспособления

Правильное использование приспособления для сверления отверстий по металлу требует соблюдения определенных техник:

- Проверьте, что приспособление установлено надежно на сверлильном станке или другой подходящей основе. Убедитесь в надежности крепления.

- Перед началом работы установите необходимый размер сверла с учетом требований вашего проекта. Используйте правильную информацию о диаметре сверла и глубине сверления.

- Выровняйте приспособление с поверхностью, по которой будет происходить сверление. Используйте уровень или другие инструменты для достижения точной горизонтальности.

- Во время сверления держитесь за рукоятку приспособления и соблюдайте правильную позицию тела. Это поможет избежать травм и повысит точность сверления.

- Работайте со сверлом на умеренной скорости, чтобы избежать перегрева сверла и повреждения металлической детали.

- Постоянно контролируйте глубину сверления и вынимайте сверло сразу после достижения нужной глубины. Использование глубиномера может помочь в этом процессе.

- После завершения работы с приспособлением, убедитесь, что оно безопасно выключено и надежно зафиксировано. Сложите его и уберите в безопасное место.

Следуя этим техникам, вы сможете корректно использовать приспособление для сверления отверстий по металлу и получать качественные результаты без риска травмирования или повреждения материалов.

Преимущества использования специальных приспособлений

Использование специальных приспособлений при сверлении отверстий по металлу обладает рядом преимуществ, которые значительно упрощают и ускоряют процесс работы.

Во-первых, приспособления позволяют обеспечить точность и высокое качество сверления. Благодаря специальным гидам и направляющим, возможно поддержание строго вертикального положения сверла, что исключает возможность появления косых отверстий или их размытия.

Во-вторых, приспособления обеспечивают безопасность при работе с металлом. Они предотвращают возможные травмы, такие как соскальзывание сверла, обжигание или порезы. Многие приспособления имеют механизмы фиксации для защиты рук и пальцев от контакта с вращающимся сверлом.

Кроме того, использование специальных приспособлений позволяет экономить время и силы. Они облегчают фиксацию заготовки, упрощают процесс контроля глубины сверления и позволяют быстро менять сверла или насадки. Это позволяет работать более эффективно и сократить время выполнения задачи.

Наконец, приспособления способствуют продолжительной эксплуатации сверл. Благодаря правильному направлению и фиксации сверла, предотвращается его износ и увеличивается срок службы. Таким образом, использование специальных приспособлений позволяет экономить на регулярной замене сверл и снижает затраты на обслуживание оборудования.

Основные ошибки при выборе и использовании приспособлений

При выборе и использовании приспособлений для сверления отверстий по металлу могут возникать различные ошибки, которые важно избегать. От правильного выбора приспособления зависит качество работы и безопасность.

1. Неправильный выбор типа приспособления. Некоторые приспособления подходят для сверления отверстий только в определенных материалах или конкретных условиях. Перед покупкой необходимо тщательно изучить характеристики и рекомендации производителя.

2. Неправильная установка приспособления. Необходимо правильно установить приспособление на сверлильный станок или другое оборудование. Недостаточная фиксация или неправильная ориентация приспособления может привести к деформации или поломке инструмента.

3. Использование некачественного приспособления. Дешевые или подделочные приспособления могут иметь низкую прочность, что может привести к поломке во время работы. При выборе необходимо обращать внимание на рейтинги и отзывы других пользователей.

4. Неправильное наложение усилий. При сверлении отверстий нужно правильно дозировать усилие, чтобы избежать излишнего нагрузки на инструмент или материал. Перегруженное приспособление может стать причиной поломки или некачественного результата.

5. Некачественная подготовка рабочей поверхности. Перед сверлением необходимо очистить поверхность от загрязнений, покрытий или заусенцев. Неправильное обращение с приспособлением на загрязненной или неровной поверхности может привести к сбою или некачественному сверлению.

Используя все рекомендации и избегая указанных ошибок, можно добиться высокого качества сверления отверстий по металлу и безопасности на рабочем месте. Важно помнить, что правильный выбор и использование приспособлений - это залог успешного результата и долговечности инструментария.

Рекомендации по техническому обслуживанию приспособлений

Для обеспечения долгой и эффективной работы приспособлений для сверления отверстий по металлу рекомендуется соблюдать следующие правила технического обслуживания:

- Чистка и смазка: Регулярно очищайте приспособления от пыли, стружки и других загрязнений. Используйте мягкую тряпку или щетку. При необходимости используйте растворитель для удаления жировых и масляных пятен. После чистки обработайте приспособления смазочными средствами для снижения трения и износа.

- Проверка крепежных соединений: Регулярно проверяйте состояние и крепость всех винтов, гаек и других крепежных элементов приспособления. При обнаружении любых повреждений или ослаблений, замените или завинтите вновь соединения.

- Проверка и замена режущих элементов: Осмотрите режущие элементы приспособлений перед каждым использованием. Если обнаружены признаки износа, повреждения или тупости, замените их немедленно. Регулярная замена режущих элементов позволит поддерживать высокую производительность и качество сверления.

- Своевременное устранение неисправностей: При обнаружении любых неисправностей или нештатных ситуаций при использовании приспособлений, немедленно прекратите работу и выполните диагностику проблемы. При необходимости обратитесь к специалисту для ремонта или замены деталей.

- Хранение и транспортировка: Для сохранения приспособлений в надлежащем состоянии, следует хранить и транспортировать их в соответствующих защитных кейсах или упаковках. Избегайте падения, ударов и повреждения от других инструментов или предметов.

Соблюдение этих рекомендаций позволит дольше сохранять работоспособность приспособлений для сверления отверстий по металлу, а также снизит вероятность неисправностей и поломок в процессе их использования.

Вопрос-ответ

Как выбрать приспособление для сверления отверстий по металлу?

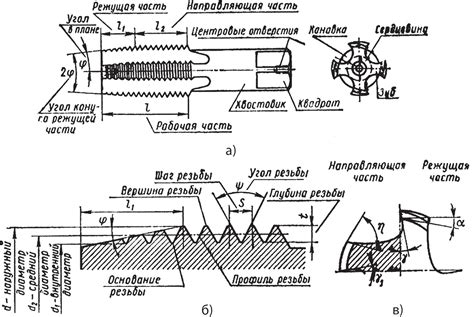

При выборе приспособления для сверления отверстий по металлу стоит обратить внимание на такие параметры, как тип инструмента (например, сверло или зенкер), диаметр отверстия, материал, из которого изготовлено приспособление, а также особенности конструкции, например, наличие центровочной втулки или глубиномера.

Как правильно использовать приспособление для сверления отверстий по металлу?

При использовании приспособления для сверления отверстий по металлу следует установить его в дрель или другой сверлильный станок, правильно закрепить деталь, нанести метку для сверления, выбрать правильный режим работы (скорость вращения и подачу режущего инструмента) и начать сверление с маленького диаметра, постепенно увеличивая его до необходимого размера.

Какие приспособления для сверления отверстий по металлу являются наиболее популярными?

Среди наиболее популярных приспособлений для сверления отверстий по металлу можно выделить сверла и зенкеры различных типов и размеров. Также востребованы приспособления для оформления поверхности сверленного отверстия (например, разводные кольца) и специальные приспособления для сверления отверстий под определенный тип крепежа.

Какие ошибки можно допустить при использовании приспособления для сверления отверстий по металлу?

При использовании приспособления для сверления отверстий по металлу можно допустить такие ошибки, как неправильный выбор режима работы (например, слишком высокая скорость вращения или недостаточная подача режущего инструмента), неправильное закрепление детали, неправильный выбор диаметра сверла и другие.