При обработке металла резанием одним из ключевых факторов, который необходимо учитывать, являются припуски. Это величины, определяющие измеренное значение размера заготовки перед обработкой. Припуски необходимы для обеспечения точности и качества обработки.

Одной из основных причин использования припусков является неизбежная погрешность обработки. В процессе одноразовой операции может происходить искажение формы и размера заготовки, вызванное такими факторами, как инструментальное износ, колебания технологических режимов и т.д. Припуски позволяют учесть эти факторы и получить требуемый конечный размер и форму детали.

Кроме того, припуски учитывают искажение размера в процессе резания. При воздействии инструмента на материал происходит его нагрев и расширение, что может привести к уменьшению размера заготовки. Припуски компенсируют этот эффект и гарантируют конечный требуемый размер детали.

Важность правильного определения припусков при обработке металла резанием трудно переоценить. Неправильные или недостаточные припуски могут привести к несоответствию размеров заготовки требуемым, что приведет к отклонениям и браку готовой продукции. Правильные припуски позволяют добиться высокой точности и качества деталей при обработке металла резанием.

Основные аспекты припусков при обработке металла резанием

При обработке металла резанием необходимо учитывать основные аспекты, связанные с припусками. Припуск - это дополнительный размер, который добавляется к размерам заготовки.

Главная цель припусков при обработке металла - обеспечить точность и качество изготавливаемых деталей. Они учитываются во время разработки проекта и позволяют учесть допустимые отклонения размеров деталей.

Припуски при обработке металла зависят от многих факторов, таких как тип обрабатываемого материала, инструменты и оборудование, используемые при процессе резания, а также требуемая точность и геометрические характеристики деталей.

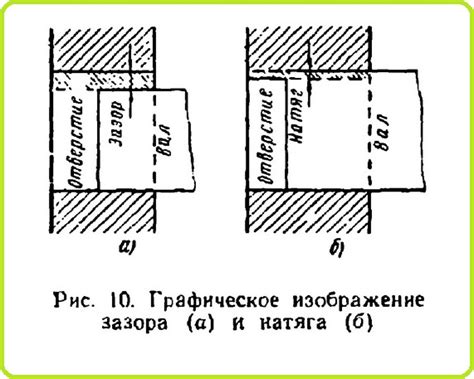

Важно осознавать, что припуск может быть положительным или отрицательным, в зависимости от требований к размерам детали. Положительный припуск означает, что деталь должна быть изготовлена немного больше своих номинальных размеров, а отрицательный припуск - немного меньше.

Для определения правильного припуска при обработке металла резанием необходимо учитывать множество факторов, таких как материал, тип резания, размеры и форма детали, а также требования к точности и поверхностному качеству. Процесс определения припусков требует профессиональных знаний и опыта для достижения желаемых результатов.

Что такое припуски и зачем они нужны

Припуск при обработке металла резанием – это дополнительное количество материала, которое добавляется к начальным размерам заготовки для получения готового изделия.

Припуски необходимы для компенсации процессов снятия и износа инструмента, деформации и растяжения материала при обработке. Они позволяют достичь требуемой точности и качества конечного изделия, учитывая особенности обрабатываемого материала и используемого инструмента.

Точные значения припусков зависят от материала, типа обработки, толщины и формы заготовки, а также требуемой точности и качества конечного изделия. Иногда припуски могут быть отрицательными, когда требуется получить более точные размеры и форму изделия.

Расчет припусков – это сложная задача, которую выполняют проектировщики и специалисты в области обработки металла. Они учитывают не только физические свойства материала и инструмента, но и особенности самого процесса обработки.

Важно отметить, что неправильно выбранные припуски могут привести к браку и повреждению инструмента. Поэтому, для достижения оптимальных результатов, необходима тщательная проработка процесса и учет всех факторов.

Роль припусков в точности обработки металла

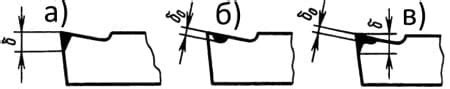

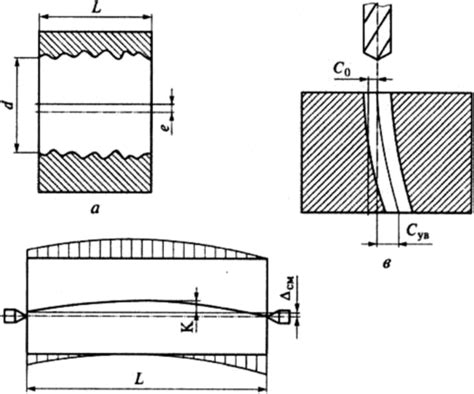

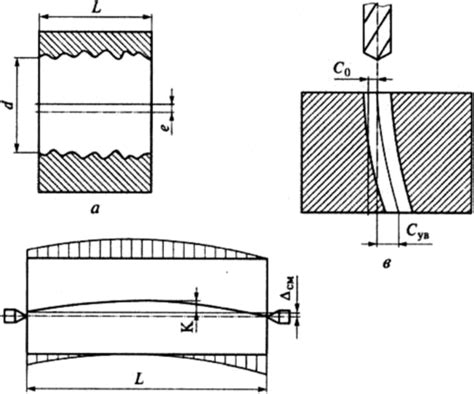

Припуски при обработке металла резанием играют важную роль в обеспечении точности и качества конечного изделия. Под припуском понимается небольшой дополнительный слой материала, который оставляется при обработке и затем удаляется для достижения необходимых размеров и формы.

Первоначальное определение припусков

Первоначально припуски определялись исходя из опыта и эмпирических данных, однако с прогрессом технологий в области обработки металла появились более точные методы расчета припусков. Сегодня существуют стандарты и рекомендации, которые определяют допустимый диапазон припусков для различных операций обработки металла.

Значение правильно определенных припусков

Определение и использование правильных припусков является ключевым фактором для достижения необходимой точности и качества обработки металла. Недостаточные или чрезмерные припуски могут привести к неправильным размерам изделия, плохой поверхностной отделке и потере его функциональных свойств. Правильно определенные припуски позволяют компенсировать множество факторов, таких как тепловое расширение материала, отклонения инструмента и машины, а также погрешности в процессе обработки.

Влияние припусков на стоимость и время обработки

Припуски также оказывают значительное влияние на стоимость и время обработки металла. Использование слишком больших припусков может привести к излишнему расходу материала и увеличению затрат на его обработку. С другой стороны, использование слишком малых припусков может требовать дополнительных операций для достижения необходимой точности, что также увеличивает время и затраты.

Системный подход к определению припусков

Определение правильных припусков требует системного подхода и учета различных факторов, таких как тип материала, операция обработки, тип инструмента и его состояние, а также требования к точности и качеству конечного изделия. Правильно определенные припуски обеспечивают оптимальную точность и качество обработки металла, минимизируют расход материала и снижают время обработки, что является важным фактором для многих отраслей промышленности.

Как определить оптимальные значения припусков

Определение оптимальных значений припусков является важным аспектом обработки металла резанием. Неправильно подобранные припуски могут привести к деформации деталей, повреждению инструмента и низкому качеству обработки. Для определения оптимальных значений припусков необходимо учитывать несколько факторов.

Во-первых, необходимо учесть особенности материала, который будет обрабатываться. Различные металлы имеют разные свойства, такие как твердость, пластичность, структура и т.д. В зависимости от этих свойств, необходимо подбирать соответствующие значения припусков.

Во-вторых, следует учесть требуемую точность обработки. Если требуется высокая точность, то припуски должны быть меньше, чтобы избежать излишнего материалоотбора. В случае, если точность не является критическим параметром, можно увеличить значения припусков для повышения производительности.

В-третьих, рекомендуется учитывать геометрические особенности деталей. Сложные формы и глубокие пазы требуют больших припусков, чтобы обеспечить доступность инструмента и достичь нужной формы детали.

Кроме того, следует учитывать тип используемого инструмента. Разные типы режущих инструментов имеют разные характеристики резания и требуют соответствующих значений припусков.

Информацию о рекомендуемых значениях припусков можно найти в специализированных справочниках, а также получить от профессионалов, имеющих опыт в обработке металла резанием. Важно помнить, что определение оптимальных значений припусков требует учета всех вышеупомянутых факторов и может быть индивидуальным для каждой конкретной ситуации.

Влияние припусков на стойкость инструмента

Припуски при обработке металла резанием имеют значительное влияние на стойкость инструмента. Поскольку припуск определяет толщину слоя материала, который будет удален при обработке, его правильное определение и контроль являются ключевыми моментами, влияющими на длительность работы инструмента.

Недостаточный припуск может привести к перегрузке и износу режущей кромки инструмента. В этом случае, инструмент будет интенсивно взаимодействовать с материалом, что повышает риск образования трещин и затупления инструмента.

С другой стороны, излишний припуск может привести к ухудшению качества обработки, так как инструмент будет слишком "свободно" взаимодействовать с материалом. Это может привести к неоднородности обработки и низкой точности размеров детали.

Правильно подобранные припуски позволяют обеспечить оптимальную стойкость инструмента и качество обработки. Для этого необходимо учитывать свойства и характеристики материала, тип инструмента, условия обработки и требования к точности размеров детали. Профессиональное определение припусков и их контроль существенно влияют на увеличение срока службы и качество работы инструмента при металлообработке резанием.

Значение припусков при обработке сложных форм

При обработке металла резанием для создания сложных форм необходимо учитывать значение припусков. Припуск - это дополнительный объем материала, который добавляется к изначальному размеру заготовки, чтобы достичь требуемых конечных размеров изделия.

Одной из основных причин использования припусков при обработке сложных форм является неизбежное возникновение деформаций при обработке металла резанием. В процессе резки металла возникают силы, которые приводят к упругим и пластическим деформациям материала. Припуски учитывают эти деформации и компенсируют их, чтобы изделие получилось с требуемыми размерами и формой.

Без правильного учета припусков при обработке сложных форм может возникнуть ряд проблем. Если припуск будет недостаточным, то изделие может получиться меньше требуемого размера. Если припуск будет избыточным, то изделие может получиться больше требуемого размера. Оба этих варианта неприемлемы и могут привести к отказу изделия или его несоответствию требованиям.

При обработке сложных форм с использованием припусков необходимо учитывать не только их величину, но и распределение припусков по изделию. Некоторые части изделия могут требовать больших припусков, чтобы компенсировать сложность обработки, в то время как другие части могут обходиться меньшими припусками. Для этого часто используется подход с установлением различных зон припусков в зависимости от особенностей формы и требований к изделию.

Таким образом, правильное определение и использование припусков при обработке сложных форм является важным аспектом производства изделий из металла. Это позволяет достигнуть требуемых размеров и формы изделия, предотвращает возникновение деформаций и гарантирует качество готового продукта.

Технологии контроля припусков при обработке металла

Контроль припусков является важным этапом при обработке металла резанием. Припуски – это дополнительные размеры, учитываемые при проектировании и изготовлении деталей, чтобы обеспечить необходимые зазоры и точность соединения.

Современные технологии контроля припусков позволяют минимизировать ошибки и повысить качество обработки металла. Одним из таких методов является использование специальных измерительных инструментов, таких как микрометры, калибры, штангенциркули и др.

Для более точного контроля припусков можно использовать компьютерные системы, которые позволяют автоматически измерять и анализировать размеры деталей с высокой точностью.

Также широко применяются методы неразрушающего контроля, например, ультразвуковой и радиографический контроль, благодаря которым можно обнаружить дефекты внутри материала без его повреждения.

Особое внимание уделяется контролю припусков при изготовлении сложных деталей, таких как лопатки турбин и фрезы. В этих случаях применяется комбинированный подход, когда используются несколько методов контроля, чтобы достичь наивысшей точности и обеспечить качество окончательной продукции.

Примеры типичных припусков для различных видов резания

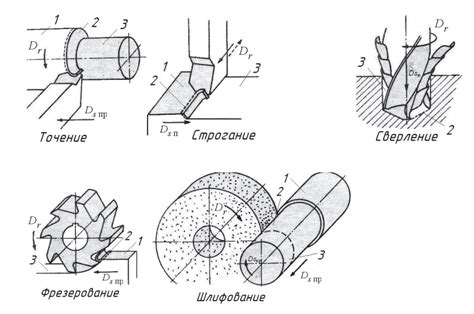

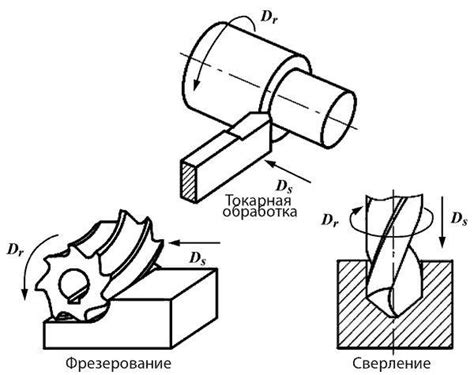

При резке металла путем срезания материала лезвием, применяется припуск на ширину среза. В зависимости от материала и метода резания, типичный припуск может составлять от 0,05 до 1 мм. Для стали припуск составляет около 0,2 мм, для алюминия - около 0,5 мм.

При сверлении отверстий применяется припуск на диаметр отверстия. Типичный припуск для сверления отверстий в металле составляет примерно 0,1-0,4 мм. Для более точных алюминиевых отверстий припуск составляет около 0,2-0,3 мм.

При фрезеровании металла применяется припуск на радиус фрезы. Например, для фрезерования пазов в стали используется припуск около 0,1-0,3 мм. При фрезеровании алюминия припуск на радиус фрезы составляет примерно 0,2-0,5 мм.

При токарной обработке металла применяется припуск на диаметр заготовки. Например, при токарной обработке стали типичный припуск составляет около 0,1-0,3 мм. Для обработки алюминия припуск на диаметр заготовки составляет примерно 0,3-0,5 мм.

Вопрос-ответ

Зачем нужны припуски при обработке металла резанием?

Припуски при обработке металла резанием необходимы для учета возможных деформаций и искажений детали в процессе обработки. Они позволяют создавать запасы материала, которые могут быть необходимы для последующей обработки и подгонки деталей.

Как выбираются значения припусков при обработке металла резанием?

Значения припусков при обработке металла резанием выбираются на основе опыта и технологических норм. Они зависят от типа металла, типа обработки, используемых инструментов и оборудования, а также требуемой точности и качества деталей.

Какие последствия могут быть при неправильно выбранных припусках при обработке металла резанием?

При неправильно выбранных припусках при обработке металла резанием могут возникать проблемы с точностью размеров и формы деталей. Это может привести к тому, что детали не подходят друг к другу, не собираются или неправильно функционируют. Также неправильные припуски могут привести к повреждению инструмента и оборудования.

Каким образом можно определить необходимые значения припусков при обработке металла резанием в конкретном случае?

Необходимые значения припусков при обработке металла резанием в конкретном случае можно определить на основе расчетов и экспериментов. Для этого используются специальные программы и методики, которые учитывают все факторы, влияющие на процесс обработки и возможные деформации деталей. Также важная роль отводится опыту и знаниям специалистов в данной области.