При резании металла особенно важно учитывать припуск – дополнительный размер, добавляемый к размерам будущего изделия для учета изменений геометрии материала в процессе обработки. Правильный припуск обеспечивает точность и готовность детали к последующим операциям обработки, а неправильный припуск может привести к деформации, браку или несоответствию размеров.

Выбор правильного припуска зависит от нескольких факторов, включая тип металла, технологию обработки, инструменты и машины, используемые при резании. Важно учитывать свойства материала, такие как твердость, пластичность, вязкость и склонность к деформации. Кроме того, важно учитывать тип режущего инструмента, силы резания и наличие охлаждения.

Определение правильного припуска требует опыта и знаний в области металлообработки. Однако существуют общие рекомендации, которые могут помочь в выборе припуска. Например, для грубой обработки и больших размеров деталей следует использовать больший припуск, чтобы обеспечить дополнительную плотность и стабильность. Для точной обработки и малых размеров деталей следует выбирать меньший припуск, чтобы избежать излишней обработки и ненужных затрат.

Определение и значение припуска

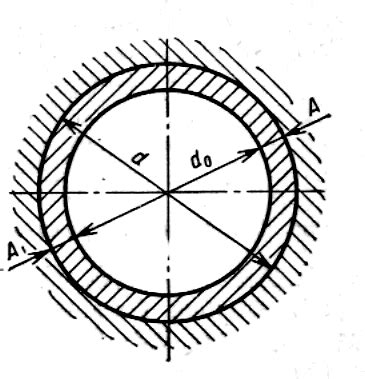

Припуск – это дополнительная размерная величина, применяемая при резании металла или других материалов. Он позволяет обеспечить нужные размеры и форму изделия после обработки.

Определение припуска является одной из ключевых задач при проектировании и изготовлении деталей. В зависимости от конкретной операции обработки, различных факторов и требуемых характеристик изделия, припуск может быть положительным, отрицательным или нулевым.

Для чего нужен припуск?

Припуск является необходимым для компенсации возможных погрешностей и деформаций материала при обработке на станках. Он позволяет учесть толщину режущего слоя инструмента, его износ, возможные погрешности в размерах станка, деформации и термическое расширение материала.

Как правильно подбирать припуск?

Оптимальный размер припуска зависит от многих факторов, таких как тип материала, метод обработки, конкретное изделие и требования к размерам и форме. При выборе припуска необходимо учитывать все эти параметры и руководствоваться соответствующими стандартами и рекомендациями.

Таблицы, приводящие значения припусков для различных операций резания, могут быть очень полезными инструментами для операторов и проектировщиков. Они помогают правильно подобрать припуск, минимизировать отклонения размеров деталей и обеспечить высокое качество обработки.

Факторы, влияющие на выбор припуска

При выборе припуска при резании металла необходимо учитывать несколько факторов, которые могут оказать влияние на результаты данной операции. Одним из главных факторов является материал, из которого изготовлен сам металл, который необходимо обработать. Различные металлы имеют разную структуру и свойства, поэтому необходимо подбирать оптимальный припуск для каждого конкретного материала.

Также важным фактором является тип и геометрия режущего инструмента. Различные инструменты обладают разными характеристиками и могут быть более или менее эффективными при работе с определенным материалом. Соответственно, при выборе припуска необходимо учитывать характеристики инструмента и его возможности по резанию металла.

Другим важным фактором является требуемая точность обработки. Если необходимо получить максимально точные размеры и форму изделия, припуск должен быть минимальным. Однако, при использовании слишком маленького припуска может возникнуть риск повреждения инструмента или детали. Поэтому при выборе припуска необходимо учесть допустимую погрешность и требования к точности обработки.

Также следует учесть материал, из которого изготовлен сам инструмент. В зависимости от его свойств и стойкости к износу, может потребоваться увеличение припуска.

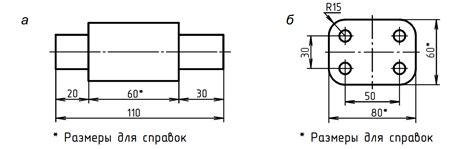

Размер и форма детали как основные критерии

При выборе правильного припуска при резании металла необходимо учитывать размер и форму детали, которую необходимо обработать. Эти два фактора играют важную роль в определении оптимального припуска.

Размер детали определяет, насколько точно необходимо выполнить резку. Чем больше размер детали, тем большие припуски обычно требуются, чтобы исправить возможные неточности. В то же время, при обработке маленьких деталей можно использовать меньшие припуски. Важно учесть, что при слишком большом припуске деталь может потерять свою форму и функциональность.

Форма детали также влияет на выбор припуска. Если деталь имеет сложную геометрию или имеет угловые элементы, то требуется больше припуска, чтобы обеспечить точность резки во всех точках. Для прямолинейных деталей припуск может быть меньше, так как форма не требует большой точности.

Важно анализировать размер и форму детали в целом, а также учитывать особенности каждой конкретной детали. Правильный припуск позволяет достичь высокой точности резки металла и обеспечить правильную форму детали без потери функциональности.

Материал металла и его свойства

Металлы - это материалы, обладающие высокой теплопроводностью, электропроводностью и прочностью. Они широко используются в промышленности и строительстве благодаря своим уникальным свойствам.

Различные металлы имеют разные свойства, которые определяют их применение в различных областях. Например, алюминий - легкий и прочный металл, поэтому он широко используется в авиационной промышленности для производства легких и прочных конструкций самолетов.

Одним из важных свойств металлов является их пластическость. Металлы могут быть легко деформированы путем прокатки, ковки и тяжелой обработки без потери своих свойств и прочности. Благодаря этой пластичности, металлы могут быть использованы для создания различных форм и изделий.

- Еще одним важным свойством металлов является их теплопроводность. Металлы могут быстро передавать тепло, что делает их идеальными материалами для изготовления теплопроводящих элементов, таких как радиаторы и обогреватели.

- Металлы также обладают высокой электропроводностью. Они являются основными материалами для проводников электричества во множестве электронных устройств и электрических систем.

- Еще одно важное свойство металлов - их устойчивость к коррозии. Некоторые металлы, такие как нержавеющая сталь, могут быть обработаны таким образом, чтобы они не ржавели, что делает их идеальными для использования во влажных и агрессивных средах.

- Металлы обладают также высокой прочностью и твердостью. Это позволяет им выдерживать большие нагрузки и стойко выполнять свои функции долгое время.

В зависимости от требуемых свойств и условий эксплуатации, выбор конкретного металла для различных проектов может сильно варьироваться. Необходимо учитывать требования к прочности, весу, стойкости к коррозии и другим факторам для выбора наиболее подходящего материала металла.

Тип используемого инструмента и его острота

При выборе правильного припуска при резании металла необходимо учитывать тип используемого инструмента и его остроту. Острота инструмента играет важную роль в процессе резки, так как от нее зависит качество и точность обработки материала.

Для резки мягких металлов, таких как алюминий или медь, рекомендуется использовать инструменты с более острыми режущими кромками. Острота позволит легко проникать в материал и получать чистый и ровный срез.

Однако, при работе с твердыми металлами, такими как сталь или чугун, необходимо учесть их более высокую твердость. В этом случае, инструмент должен иметь менее острые режущие кромки, чтобы предотвратить их чрезмерное износ и повреждение. Также, рекомендуется использовать специальные покрытия на инструменте для повышения его износостойкости.

Для выбора правильного припуска при резании металла, нужно учитывать также тип инструмента. Например, резка проводится с использованием фрезы или сверла. Фрезы, как правило, имеют более острые режущие кромки, поэтому припуск может быть немного меньше, чем при использовании сверла.

Важно помнить, что оптимальный припуск зависит от многих факторов, включая тип металла, его твердость, геометрию инструмента и скорость резки. Чтобы достичь наилучшего результата, рекомендуется провести небольшой эксперимент с разными значениями припуска и оценить качество обработки металла при каждом из них.

Технология резания и ее влияние на выбор припуска

Технология резания металла является важным аспектом при выборе правильного припуска. В процессе резания используется инструмент, который подвергается трению, тепловому воздействию и силам резания. Это влияет на степень износа инструмента и качество реза. При выборе припуска нужно учитывать эти факторы.

Важно также учитывать тип используемого оборудования и материала, который будет резаться. Резка металла может выполняться различными способами: стружечным, лазерным, плазменным и т.д. Каждый из них имеет свои особенности, которые могут повлиять на выбор припуска.

Одним из важных факторов при выборе припуска является также требуемая точность реза. В зависимости от конкретной задачи и требований к размерам и форме детали, необходимо выбирать соответствующий припуск. Точность реза может быть высокой, средней или низкой, и это должно быть учтено при выборе припуска.

Также следует обратить внимание на поверхностное состояние материала после резки. Некоторые технологии резания могут оставлять более грубое поверхностное состояние, требующее дополнительной обработки. В этом случае припуск должен быть увеличен для учета такого поверхностного состояния.

В целом, выбор правильного припуска при резании металла зависит от множества факторов, таких как тип технологии резания, требуемая точность, материал, оборудование и поверхностное состояние после резки. Нужно проанализировать все эти факторы и выбрать оптимальный припуск, который обеспечит необходимую точность и качество реза.

Учет особенностей обработки разных видов металла

При выборе правильного припуска при резании металла необходимо учитывать особенности каждого конкретного вида металла. Ведь разные металлы имеют различные свойства и специфику обработки.

Например, при обработке стали необходимо учитывать ее твердость и стойкость к износу. Для этого рекомендуется использовать более маленький припуск, чтобы получить более точные размеры готового изделия.

В случае алюминия, который обладает большей пластичностью и мягкостью, можно применять больший припуск. Это обеспечит более высокую производительность и уменьшит риск повреждений режущего инструмента.

При обработке нержавеющей стали, которая отличается своей высокой стойкостью к коррозии, важно учитывать ее сложность обработки. Рекомендуется использовать минимальный припуск для точного размера изделия и избежания недостатков на поверхности.

Кроме того, учет особенностей разных видов металла позволяет выбрать оптимальный режим резки, подходящий для каждого материала. Например, для железа и стали может быть выбрано медленное и точное резание, а для алюминия – более быстрое и менее точное.

В итоге, правильный учет особенностей обработки разных видов металла позволяет достичь наилучших результатов при резке и изготовлении металлических изделий.

Практические рекомендации по выбору припуска

Прирост (или припуск) – это дополнительная толщина материала, которую необходимо оставить для последующей обработки после резки металла. Важно правильно выбрать припуск, чтобы получить требуемый размер и качество поверхности после обработки.

При выборе припуска необходимо учитывать различные факторы, такие как тип и свойства материала, скорость резки, характеристики используемого режущего инструмента и требования к конечному изделию.

Основными факторами, влияющими на выбор припуска, являются толщина и тип материала, а также требования к точности размера и выходного качества поверхности.

При работе с различными материалами, такими как сталь, алюминий, нержавеющая сталь и т.д., рекомендуется использовать разные значения припуска. Например, для стали можно выбрать припуск в диапазоне 0,1-0,3 мм, для алюминия – 0,2-0,4 мм, а для нержавеющей стали – 0,3-0,5 мм.

Также важно учитывать скорость резки и использовать соответствующий припуск в зависимости от скорости. Например, при высокой скорости резки рекомендуется увеличить припуск, чтобы компенсировать возможное разогревание материала и избежать деформации.

Однако следует помнить, что слишком большой припуск может привести к потере размера и качества поверхности изделия. Поэтому важно применять оптимальный припуск, который обеспечит необходимую точность размера и качество поверхности, а также учесть возможные провисания и деформации материала в процессе обработки.

В итоге, выбор припуска требует сбалансированного подхода, учитывающего все вышеперечисленные факторы, а также опыт и знания о резании металла. Рекомендуется проводить тестовую резку с разными значениями припуска, чтобы определить оптимальное значение для конкретной задачи и получить желаемый результат.

Вопрос-ответ

Как выбрать правильный припуск при резании металла?

При выборе припуска при резании металла необходимо учитывать несколько факторов. Во-первых, необходимо учитывать толщину и тип материала, который вы собираетесь резать. Разные металлы требуют разных припусков. Во-вторых, важно учитывать тип используемого инструмента и его состояние. Старый и тупой инструмент может требовать больший припуск для получения качественного результата. Также, необходимо учитывать требования к готовому изделию или детали. В зависимости от требуемых размеров и точности, припуски могут быть разными. В любом случае, рекомендуется тестировать различные припуски на остаточных деталях или материалах перед основной работой.

Какой припуск лучше использовать при резке алюминия?

При резке алюминия лучше всего использовать небольшой припуск, так как этот металл склонен к образованию окалины и остаточных напряжений. Оптимальный припуск может составлять около 5-7% от толщины листа. Однако, при точной работе и требовании высокой точности, можно увеличить припуск до 10%. Важно также учитывать состояние и остроту режущего инструмента, так как алюминий может быстро выдержать его.

Какой припуск рекомендуется при резке нержавеющей стали?

При резке нержавеющей стали рекомендуется использовать достаточно большой припуск, так как этот материал обладает высокой трудоемкостью и твердостью. Оптимальный припуск может составлять около 10-15% от толщины листа. При работе с нержавеющей сталью также важно использовать качественный и острый режущий инструмент, так как этот материал может быть сопротивлятельным. Всегда рекомендуется провести тестовую резку на остаточных деталях перед основной работой.