Токарный станок – это многофункциональное оборудование, которое используется для обработки различных деталей из металла. Он работает на основе принципа вращения заготовки вокруг оси, позволяя создавать различные формы, отверстия и резьбу. Токарные станки применяются в разных отраслях промышленности, включая машиностроение, автомобильное производство и аэрокосмическую отрасль.

Основным принципом работы токарного станка является резание металла при вращении заготовки. Для этого применяются различные режущие инструменты, такие как резец, сверло или каретка. Резец или сверло осуществляет удаление металла, а каретка контролирует движение инструмента и рабочей части станка.

Способы обработки металла на токарном станке разнообразны. Один из наиболее распространенных способов – это точение, при котором происходит удаление лишнего материала и формирование нужной поверхности. Также с помощью токарного станка можно создавать резьбу, нарезать шлицы или выполнять фрезерование металлических деталей.

Токарные станки могут быть как вручную управляемыми, так и с компьютерным управлением, что позволяет автоматизировать процесс обработки и достичь большей точности и эффективности работы. Современные токарные станки обладают высокой производительностью и могут выполнять сложные операции обработки металла с высокой степенью точности.

Принципы работы токарного станка

Токарный станок - это машина, предназначенная для обработки металлических деталей методом токарной обработки. Принцип работы токарного станка основан на вращении заготовки и перемещении инструмента для удаления металла.

Основными принципами работы токарного станка являются:

- Закрепление заготовки. Заготовка закрепляется на основании станка, называемом патроном или приспособлением. Закрепление должно быть очень надежным для обеспечения безопасной работы станка.

- Подача инструмента. Инструмент, который осуществляет удаление металла, подается к поверхности заготовки. Подача инструмента может осуществляться вручную или автоматически с использованием системы ЧПУ (числового программного управления).

- Вращение заготовки. Заготовка вращается вокруг своей оси, что обеспечивает равномерное распределение подачи инструмента и удаление металла с поверхности заготовки.

- Обработка детали. При подаче инструмента к поверхности заготовки происходит удаление металла и формирование необходимой формы и размеров детали.

- Контроль качества. После обработки детали производится контроль качества, который включает проверку геометрических параметров, показателей шероховатости и других характеристик, чтобы убедиться в соответствии детали требуемым спецификациям.

Принципы работы токарного станка обеспечивают точность и эффективность процесса обработки металла, позволяют получать детали с требуемыми параметрами и гарантируют высокое качество выпускаемой продукции.

Подготовка и установка деталей

Для успешной обработки деталей на токарном станке необходима их предварительная подготовка и правильная установка. Перед началом работы необходимо очистить детали от загрязнений, окалины и заусенцев, используя специальные инструменты и средства.

После очистки детали следует механически подогнать их размеры с помощью лимтоки или инструментов для снятия заусенцев. Также возможна подготовка поверхностей деталей с помощью шлифовальных инструментов, для удаления остатков окалины или неровностей. Очищенные и отшлифованные детали подвергаются контролю геометрических параметров с помощью измерительных инструментов.

После подготовки деталей следует правильно установить их на токарном станке. Установку деталей осуществляют с помощью патронов, цанговых захватов или специальных приспособлений. При установке деталей необходимо обеспечить их надежное крепление, чтобы исключить люфты и дополнительные колебания в процессе обработки.

Правильная подготовка и установка деталей на токарном станке является важным этапом процесса обработки металла. От этого зависит качество и точность получаемых изделий, эффективность работы станка и безопасность оператора.

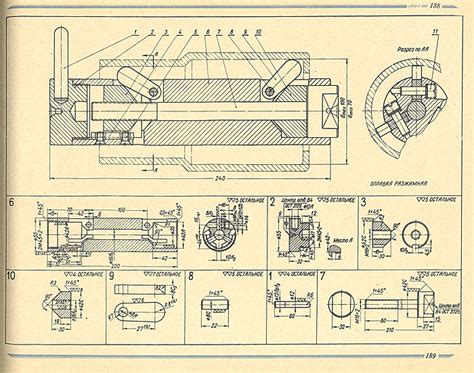

Конструктивные особенности токарного станка

Токарный станок – это машина, предназначенная для обработки металлических деталей различной сложности. Его конструкция включает несколько важных элементов, которые обеспечивают эффективную и точную обработку.

Основным элементом токарного станка является ось вращения, которая осуществляет вращение заготовки. В зависимости от конкретной модели станка, ось может быть горизонтальной или вертикальной. Также на станке присутствует главный шпиндель, который приводит вращение оси. Для повышения точности работы шпиндель оборудован подшипниками высокой точности и специальными системами охлаждения и смазки.

Еще одной важной деталью токарного станка является резцедержатель. Он предназначен для крепления режущего инструмента и обеспечивает его правильное положение относительно заготовки. Резцедержатель может иметь различные конструкции, включая механические или гидравлические системы фиксации.

Для обеспечения стабильности и точности обработки на токарных станках устанавливают специальные узлы управления подачей. Они предназначены для движения режущего инструмента вдоль заготовки и обеспечивают необходимую точность и скорость подачи. Узлы управления подачей могут быть механическими или числовыми, в зависимости от типа станка и требуемой сложности обработки.

Процесс обработки металла на токарном станке

Токарный станок является одним из наиболее распространенных инструментов для обработки металла. Он используется для создания различных деталей, включая оси, валы и трубы. Основной принцип работы токарного станка заключается в вращении заготовки и одновременном перемещении режущего инструмента.

Процесс обработки металла на токарном станке подразумевает удаление излишков материала с помощью режущего инструмента. Для этого заготовка закрепляется в центре станка и начинает вращаться со скоростью, установленной оператором. Режущий инструмент, который может иметь различную форму и размер, постепенно приближается к поверхности заготовки и удаляет нужный объем материала.

Одним из ключевых компонентов токарного станка является патрон, в котором крепится режущий инструмент. Патрон позволяет удерживать инструмент в нужном положении и позволяет оператору выполнить точную и качественную обработку металла. Кроме того, токарный станок часто оснащается автоматической системой подачи, которая перемещает режущий инструмент вдоль оси заготовки, что позволяет получить нужную форму и размер изделия.

При обработке металла на токарном станке необходимо учитывать различные параметры, такие как скорость вращения заготовки и инструмента, подача и глубина резания. Эти параметры могут варьироваться в зависимости от типа металла и требуемого качества обработки. Определение оптимальных параметров является важным шагом в процессе обработки металла, поскольку это позволяет получить высокий уровень точности и отделения материала с минимальными издержками.

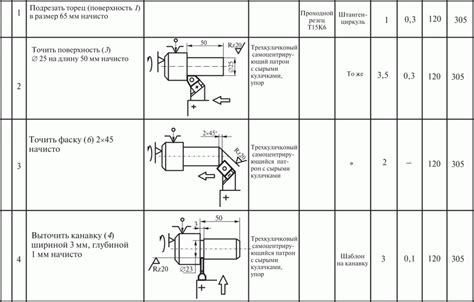

Основные операции токарной обработки

Токарная обработка металла включает в себя ряд основных операций, которые выполняются на токарном станке. Эти операции позволяют обработать детали различных форм и размеров, достигая высокой точности и качества поверхности.

Одной из основных операций токарной обработки является получение резьбы. Для этого на токарном станке используется специальный резцовый инструмент. Резьба может быть наружной или внутренней, и в зависимости от этого выбирается соответствующий инструмент.

Еще одной важной операцией является обточка. Обточка позволяет удалить излишки материала с поверхности детали, придавая ей необходимую форму и размер. Для выполнения обточки на токарном станке используются различные типы режущих инструментов.

Также на токарном станке можно выполнять операцию нарезки пазов и пазовых соединений. Нарезка пазов позволяет создавать специальные канавки и пазы на поверхности детали, которые могут служить для соединения с другими элементами или для крепления различных деталей.

Кроме того, на токарном станке можно выполнять операцию расточки. Расточка представляет собой операцию удаления излишков материала из отверстий, чтобы достигнуть требуемого размера и формы. Для расточки используются специальные режущие инструменты.

Токарная обработка металла имеет широкий спектр применения и позволяет выполнять множество операций. Ознакомившись с основными операциями токарной обработки, можно понять, какие возможности есть у токарных станков и как эффективно использовать их для обработки металла.

Инструменты и приспособления для токарной обработки

Токарный станок – это сложное техническое устройство, которое требует использования специальных инструментов и приспособлений для выполнения различных операций по обработке металла.

Основным инструментом токарного станка является токарный резцоноситель, который представляет собой устройство для крепления и удержания резцов. Резцы с помощью резцоносителя устанавливаются под определенным углом к обрабатываемой детали и осуществляют резание металла.

Для работы с различными типами материалов и производства разных деталей используются разнообразные резцы. Например, плоские резцы используются для наружного и внутреннего резания, круглые резцы – для наружного резания, а прорезные резцы – для прорезания пазов и пазовых канавок.

Важным элементом токарного станка является патрон, предназначенный для крепления заготовок. Патроны бывают разных типов: самоцентрирующиеся, планшайбовые и плиточные. Они позволяют быстро и надежно закрепить деталь на станке и осуществлять ее обработку без перекреплений.

Для выполнения точной и геометрически правильной обработки деталей используются дополнительные приспособления, такие как шаблоны, протравочные пластины и центровочные подпятники. Они позволяют добиться высокой точности и качества обработки.

Виды токарных станков

Токарный станок – это машина, предназначенная для обработки деталей путем их вращения вокруг продольной оси и использования режущего инструмента.

На сегодняшний день существует несколько основных видов токарных станков:

- Плоскошлифовальный станок — предназначен для точной обработки поверхностей деталей при помощи шлифовального круга. Он позволяет достичь высокой точности и качества обработки.

- Универсальный токарный станок — наиболее распространенный тип станка, который может выполнять широкий спектр операций обработки деталей. Он оснащен специальными приспособлениями и насадками, что позволяет выполнять различные виды операций, такие как резьбонарезание, сверление и шлифование.

- ЧПУ токарный станок — оснащен системой числового программного управления (ЧПУ), которая позволяет автоматизировать процесс обработки и контролировать все параметры работы станка. ЧПУ токарные станки обладают большой гибкостью и точностью, и идеально подходят для серийного производства.

- Автоматический токарный станок — отличается от универсального тем, что может выполнять операции обработки деталей автоматически без вмешательства оператора. Он обладает большой производительностью и эффективностью, и широко используется в массовом производстве.

- Полуавтоматический токарный станок — сочетает в себе преимущества обоих типов станков: универсального и автоматического. Он может выполнять некоторые операции обработки деталей автоматически, но требует участия оператора в некоторых этапах работы.

Каждый вид токарного станка имеет свои преимущества и применяется в зависимости от конкретных требований и условий производства.

Вопрос-ответ

Как работает токарный станок?

Токарный станок является одним из основных инструментов в обработке металла. Он используется для создания высокочетких поверхностей деталей путем удаления материала с помощью вращения предмета и применения режущего инструмента ко вращающейся поверхности.

Какие основные принципы работы токарного станка?

Основные принципы работы токарного станка включают вращение детали и движение инструмента. Все процессы на токарном станке происходят благодаря этим двум основным принципам.

Какие способы обработки металла с помощью токарного станка существуют?

Существует несколько способов обработки металла с помощью токарного станка, включая подачу, продольное и поперечное движение инструмента, резьбонарезание и т.д.

Каким образом токарный станок удаляет материал?

Для удаления материала с поверхности детали токарный станок использует режущий инструмент, который прикладывает силу к детали и удаление материала происходит путем скалывания исходного материала с помощью режущей кромки инструмента.

Какие принципы выбора инструмента применяются при работе на токарном станке?

При выборе инструмента для работы на токарном станке учитываются несколько принципов, включая тип и твердость обрабатываемого материала, скорость резания, глубину реза и требуемую точность обработки.