Плазменный резак по металлу ресанта - это современное оборудование, которое используется для прецизионной резки металла. Он работает по принципу создания плазмы, которая нагревает и расплавляет металлическую поверхность, образуя тонкую резку.

Процесс работы плазменного резака основан на использовании плазменной дуги. Для этого необходимо использовать сжатый газ, который пропускается через сопло и подвергается электрическому разряду. В результате, плазма с высокой температурой и скоростью создает поток раскаленной плазменной дуги, которая нагревает металл до его плавления и выжигает его изделяя узкий и четкий разрез.

Основное преимущество плазменного резака по металлу ресанта - это возможность резки различных видов металла, включая сталь, нержавеющую сталь, алюминий и т.д. Это связано с тем, что плазменный резак способен создавать высокую температуру и высокую скорость раскаленной плазменной дуги, что позволяет справляться с любыми материалами.

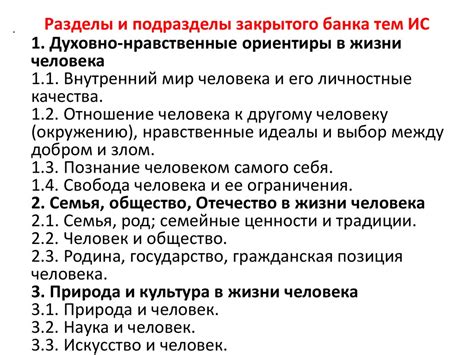

Принцип работы плазменного резака

Плазменный резак - это инструмент, который используется для обрезки или резки металлов и других материалов с помощью создания плазмяного пучка.

Основной принцип работы плазменного резака заключается в использовании принципа плазменного горения. При плазменном горении два компонента - газ и электричество - используются для создания высокотемпературной плазмы, которая расплавляет и испаряет материал, который необходимо резать.

Для этого плазменный резак использует компрессор, который поставляет сжатый воздух или газ в резак. Затем электрическая дуга проходит через сопло, где происходит ионизация газа и образуется плазма. Плазменный пучок, который образуется в результате этого процесса, может достигать очень высоких температур, что позволяет мгновенно расплавлять и испарять металлы и другие материалы.

Главное преимущество использования плазменного резака заключается в его способности резать материалы любой формы и толщины. Он также обеспечивает более высокую скорость резки и более чистые края, чем другие методы резки. Плазменный резак также позволяет резать различные материалы, включая сталь, алюминий, медь и титан, что делает его универсальным инструментом для различных задач резки и обработки металлов.

Разделы и подразделы:

1. Общая информация о плазменных резаках:

- 1.1 Принцип работы плазменного резака

- 1.2 Преимущества использования плазменного резака

- 1.3 Основные компоненты плазменного резака

- 1.4 Технические характеристики и параметры работы плазменного резака

2. Металлорезание с использованием плазменного резака:

- 2.1 Особенности резания различных металлов с помощью плазменного резака

- 2.2 Толщина и качество реза при использовании плазменного резака

- 2.3 Применение плазменного резака в промышленности и ремонтных работах

- 2.4 Процесс обработки резанного металла после работы плазменного резака

3. Технические аспекты работы плазменного резака:

- 3.1 Источник плазмы в плазменном резаке

- 3.2 Настройка и поддержание стабильности работы плазменного резака

- 3.3 Дополнительное оборудование и аксессуары для плазменного резака

4. Техники безопасности при работе с плазменным резаком:

- 4.1 Защита от перенапряжения и короткого замыкания

- 4.2 Правильный выбор личной защитной экипировки для оператора

- 4.3 Меры предосторожности при работе с горячими и острыми деталями

Технология плазменного резания

Плазменное резание – это современная технология металлообработки, которая использует высокотемпературный плазменный пучок для разрезания металлических материалов. Процесс основан на принципе ионизации газа и создания плазмы, которая обладает высокой энергией и способна мгновенно разрезать металлы.

Главным компонентом плазменного резака является плазменный генератор, который создает плазму путем подачи высокочастотного переменного тока между электродами. Под воздействием электрического разряда газ (обычно азот или смесь газов) ионизируется, что приводит к образованию плазменного пучка.

Плазменный пучок имеет очень высокую температуру, превышающую 20 000 градусов по Цельсию, и способен мгновенно расплавлять и испарять металл. Это позволяет получать высококачественные и точные разрезы без деформаций и задиров на поверхности материала.

Преимущества плазменного резания включают высокую скорость работы, возможность обработки различных металлических материалов, даже при большой толщине, и минимальное влияние на окружающую среду благодаря отсутствию выбросов и шума. Также этот метод является универсальным и позволяет создавать сложные геометрические формы с высокой точностью и качеством.

Основные принципы работы

Плазменный резак по металлу ресанта основан на использовании плазмы высокой температуры для расплавления и резки металлических материалов. Для этого используется специальный газ, который подвергается электрическому разряду, образуя плазму.

Процесс работы плазменного резака состоит из нескольких этапов. Сначала устройство подает газ в резак, который затем пропускается через электроды, создавая электрический разряд. При этом происходит ионизация газа, образуется плазма. В момент разряда плазма нагревается до очень высокой температуры, достигающей нескольких тысяч градусов Цельсия.

Полученная плазма направляется на металлическую поверхность, при этом происходит его нагрев и расплавление. Плазменный столб удаляет расплавленный материал, образуя рез. Благодаря высокой температуре и плазменной струе, плазменный резак способен справиться с широким спектром материалов, включая сталь, нержавеющую сталь, алюминий и другие металлы.

Принцип работы плазменного резака по металлу ресанта основан на использовании высоких температур и потока плазмы для резки и расплавления металлов. Этот метод обеспечивает точное и быстрое изготовление деталей с минимальными деформациями и высокой качеством реза. Однако для работы плазменного резака необходимо обладать навыками и знаниями для безопасного использования данного инструмента.

Процесс создания плазмы

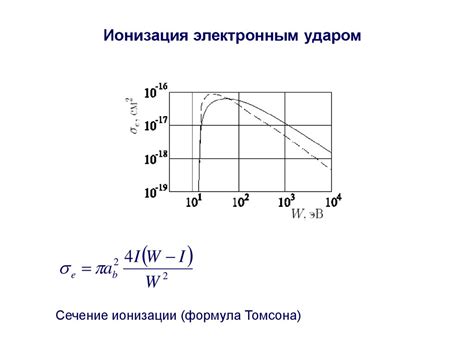

Плазма – это ионизированное газовое состояние вещества, в котором электроны отделяются от атомов или молекул, образуя плазменную "оболочку".

Процесс создания плазмы в плазменном резаке начинается с применения электрического разряда. Когда в резаке включается электроным источником, например, электрод или ионизирующий газ, возникает электрический дуговой разряд.

Дуговой разряд образуется между электролитическими контактами и создает высокотемпературные плазменные струи, позволяющие резаку разрезать металл. При прохождении электрического тока через плазму, происходит нагревание газа до очень высоких температур, превышающих температуру поверхности резаемого металла.

Этот процесс ионизации газа приводит к образованию плазменного облака, которое направляется на поверхность металла для его разрезания. Мощность и скорость движения плазменного облака регулируются специальными устройствами, такими как сопло и сопла.

Таким образом, процесс создания плазмы в плазменном резаке включает применение электрического разряда, образование плазменных струй и направление их на поверхность металла для разрезания.

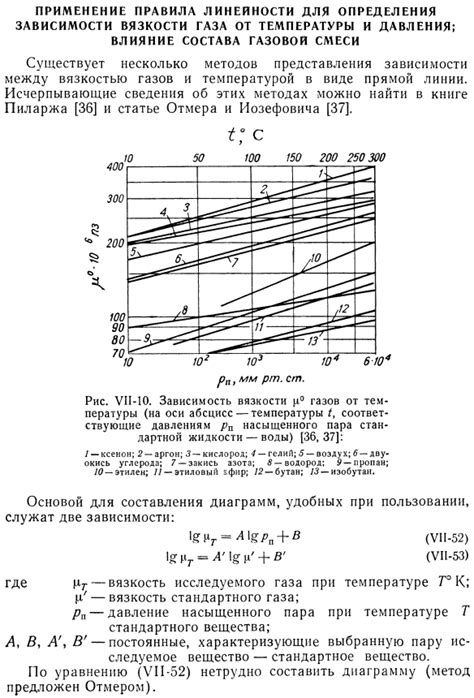

Влияние газовой смеси

Газовая смесь играет важную роль в работе плазменного резака по металлу резанта. Правильный выбор газовой смеси позволяет достичь наилучших результатов и обеспечить эффективное резание металла.

Состав газовой смеси определяется несколькими факторами, включая тип и толщину режущего металла, требования к качеству реза и доступность газовых компонентов.

Одним из важных компонентов газовой смеси является плазменный газ. Он обеспечивает ионизацию и создание плазменной дуги, необходимой для резания металла. Часто используется аргон, но в зависимости от требований процесса резки могут применяться также кислород, азот, водород и другие газы.

Для улучшения качества реза и увеличения скорости резания может быть добавлено вспомогательное газовое пламя. Оно создает защитную оболочку и предотвращает окисление металла. Обычно для этой цели используются кислород, азот или воздух. Выбор вспомогательного газа зависит от требуемых параметров реза и характеристик материала.

Важно учитывать, что неправильный выбор газовой смеси может привести к плохому качеству реза, образованию пор, деформации и другим дефектам. Поэтому перед началом резки необходимо тщательно изучить требования процесса и определить оптимальный состав газовой смеси.

Выбор оптимального газа для резки

Плазменный резак по металлу ресанта широко используется в работе с металлом, позволяя получать высококачественные и точные резы. Одним из ключевых элементов работы плазменного резака является газ, который используется для создания плазменной струи. Выбор оптимального газа имеет значительное влияние на процесс резки и качество получаемых результатов.

Основные требования, которые предъявляются к газу для плазменной резки, включают высокую теплоемкость, способность быстро восстанавливать и поддерживать стабильную плазменную струю, а также минимальное влияние на частоту резкона резки.

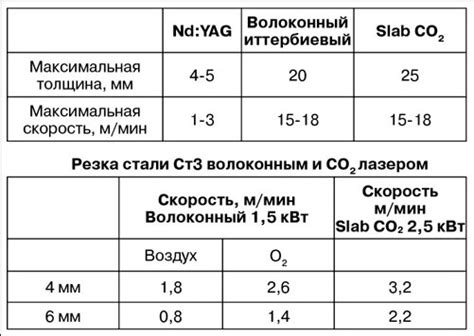

Наиболее распространенным газом, используемым в плазменной резке, является сжатый воздух. Он доступен, дешев и обладает достаточно хорошими характеристиками для большинства видов металлов. Однако при работе с некоторыми специфическими металлами, такими как алюминий и нержавеющая сталь, требуется использовать аргон, гелий или смесь газов, чтобы достичь оптимальных результатов резки.

Выбор оптимального газа зависит от типа и толщины резаемого металла, а также от требуемого качества и скорости резки. Необходимо учитывать также доступность и стоимость газа, так как использование некоторых газов может быть более дорогостоящим. Важно иметь в виду все эти факторы и выбрать наиболее подходящий газ для каждой конкретной задачи.

Оценка параметров исходя из химических свойств

Одним из ключевых факторов при оценке параметров плазменного резака по металлу ресанта являются химические свойства материала, который будет подвергаться обработке. Химический состав металла должен быть учтен при выборе оптимального режима работы резака.

При анализе химических свойств металла ресанта следует обратить внимание, прежде всего, на наличие реакции с кислородом. Некоторые металлы могут иметь высокую аффинность к кислороду и образуют оксидные пленки на поверхности, которые могут существенно повлиять на качество резки. В таких случаях необходимо применить дополнительные меры для обеспечения чистой и качественной резки металла ресанта.

Также следует обратить внимание на температурную стабильность металла. Некоторые материалы могут иметь низкую плавучесть и быстро терять свою форму при нагреве, что может привести к возникновению деформаций и некачественной резке. В таких случаях необходимо подобрать более низкую температуру резки и контролировать процесс, чтобы избежать негативных эффектов.

Оценка параметров плазменного резака по металлу ресанта, исходя из химических свойств, позволяет выбрать оптимальные условия для обработки материала. Это позволяет добиться чистой и точной резки, минимизировать деформации и избежать проблем, связанных с формированием оксидных пленок.

Вопрос-ответ

Как работает плазменный резак по металлу ресанта?

Плазменный резак по металлу ресанта работает на основе принципа образования плазмы. Плазма - это ионизированный газ, который образуется при прохождении электрического разряда через газовую среду. В резке металла используется плазма высокой температуры и высокого давления, которая образуется при пропускании сжатого воздуха или другого газа через специальную сопловую трубку. Под действием плазмы металл расплавляется и испаряется, создавая возможность для резки. Резка может быть проведена вручную или с использованием специальных станков.

Какой газ используется в плазменном резаке по металлу ресанта?

В плазменном резаке по металлу ресанта чаще всего используется сжатый воздух или азот. Сжатый воздух - наиболее доступный и дешевый газ для использования в резке, однако его применение может привести к появлению окислов на поверхности реза. Азот же обладает более высокой стоимостью, но не оставляет окислов на резе, что делает его предпочтительным газом для резки некоторых видов металлов. Также в некоторых случаях могут быть использованы другие газы, такие как аргон или кислород, с целью изменения характеристик плазмы и качества резки.

Какие преимущества имеет плазменный резак по металлу ресанта по сравнению с другими видами резки?

Плазменный резак по металлу ресанта имеет несколько преимуществ по сравнению с другими видами резки. Во-первых, он способен резать различные металлические материалы, включая толстые и твердые металлы, что делает его универсальным инструментом. Во-вторых, плазменная резка обеспечивает высокую скорость и точность резки, что позволяет быстро и эффективно выполнять задачи. Также плазменный резак обладает возможностью резки в любых направлениях и на любом угле, что позволяет создавать сложные и изогнутые формы. Наконец, плазменная резка создает минимальное количество отходов и снижает необходимость в дополнительной обработке поверхности реза.