Твердость является одной из важнейших характеристик металлов, влияющих на их прочность, износостойкость и другие механические свойства. Измерение и контроль твердости металла представляет собой важный этап в процессе обработки и использования металлических изделий. Для этой цели разработано множество приборов и методов, позволяющих определить твердость металла с высокой точностью и надежностью.

Одним из наиболее распространенных методов измерения твердости металла является метод по Виккерсу. Он основан на впечатлении твердого конуса в поверхность металла под определенной нагрузкой. Измерение производится по длине следа, оставленного конусом. Этот метод обладает высокой точностью и широким диапазоном измерений, позволяет определить твердость металла как на поверхности, так и в глубине образца.

Кроме метода по Виккерсу, существуют также другие методы измерения твердости металла, например, метод по Бринеллю. Он заключается в измерении впечатления шара в металле. Данный метод применяется для определения твердости мягких металлов и сплавов и обладает простотой и быстротой процедуры.

Для эффективного измерения и контроля твердости металла используются специальные приборы, такие как твердомеры. Твердомеры представляют собой портативные приборы, которые позволяют определить твердость металла непосредственно на месте производства или в процессе эксплуатации. Они обладают высокой точностью и простотой использования, что делает их незаменимыми инструментами при контроле качества и обеспечении долговечности металлических изделий.

Измерение твердости металла: зачем это нужно?

Измерение твердости металла является важной процедурой в металлургии и машиностроении. Это позволяет определить уровень прочности и стойкости материала к механическим воздействиям, что является одним из ключевых параметров при выборе материала для конкретных условий эксплуатации.

Основной причиной низкой твердости металла может быть неправильное соотношение химических элементов или дефекты структуры материала. Недостаточная твердость может привести к быстрому износу, трещинам и разрушению деталей, что приводит к потере надежности и экономическим затратам на ремонт или замену.

Определение твердости металла позволяет проводить контроль качества материала на различных стадиях его производства: от выбора исходного сырья до готовых изделий. Это позволяет обнаруживать отклонения от заданных параметров и предотвращать выпуск низкокачественной продукции на рынок. Также измерение твердости необходимо для оценки эффективности процессов термообработки, позволяющих улучшить механические свойства материала, и для сравнения разных проб в лабораторных исследованиях.

Существует несколько методов измерения твердости металла, таких как метод Бринелля, метод Роквелла и метод Виккерса. Каждый из этих методов имеет свои преимущества и особенности применения в зависимости от требований и особенностей конкретной промышленности или задачи измерения.

В итоге, измерение твердости металла является важным инструментом для контроля качества, повышения надежности и снижения эксплуатационных затрат. Правильное измерение твердости помогает выбрать и использовать оптимальный материал для конкретного применения и легко обнаруживать отклонения от требований или допустимых пределов. Это позволяет создавать более долговечные и надежные металлические конструкции и изделия, которые удовлетворяют высоким стандартам качества.

Методы определения твердости металла

Метод Бринелля: один из наиболее распространенных методов измерения твердости металла. Он основан на измерении диаметра следа, оставленного в поверхности металла под действием определенной нагрузки. Чем больше диаметр следа, тем мягче материал.

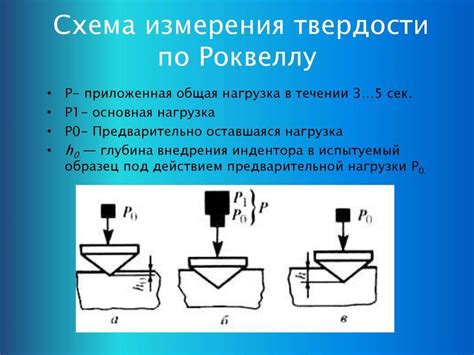

Метод Роквелла: другой популярный метод измерения твердости металла. Он основан на измерении глубины попадания индентора в поверхность металла при нагрузке. Чем глубже попадание, тем мягче материал. Метод Роквелла отличается шкалами, которые позволяют измерять твердость разных материалов.

Метод Виккерса: основан на измерении диагонали следа, оставленного твердым телом на поверхности металла. Этот метод позволяет измерять твердость различных материалов, включая тонкие пленки и хрупкие материалы.

Метод шарика, или метод Шора: применяется для измерения твердости металлов с низкими значениями твердости. Он основан на определении глубины впивания стального шарика в поверхность металла при небольших нагрузках.

Метод Эртеля: используется для определения твердости металла по глубине скола при ударе. Данный метод позволяет оценить твердость материала при различных температурах.

Несъемные приборы для измерения твердости

Измерение твердости металла является важным процессом в инженерии и металлургии. В этой области широко применяются различные приборы и методы, позволяющие определить твердость материала.

Одним из основных типов приборов для измерения твердости являются несъемные приборы. Они отличаются тем, что не требуют удаления образца из его места установки для проведения измерений.

Несъемные приборы для измерения твердости обладают рядом преимуществ. Во-первых, они позволяют проводить измерения в реальном времени, без необходимости задерживать работу производства или демонтировать образец.

Второе преимущество несъемных приборов для измерения твердости заключается в их удобстве использования. Они обычно компактны, портативны и просты в обслуживании, что делает их идеальными инструментами для мобильных и удаленных измерений.

Существует несколько типов несъемных приборов для измерения твердости металла. К ним относятся, например, приборы на основе метода упругости, метода сопротивления и метода скорости звука. Каждый из этих методов имеет свои особенности и применяется в зависимости от требуемой точности измерения и типа материала.

В заключение можно сказать, что несъемные приборы для измерения твердости металла являются эффективными инструментами, позволяющими быстро и точно определить твердость материала без необходимости его снятия и дополнительной обработки.

Съемные приборы для измерения твердости

Съемные приборы для измерения твердости представляют собой удобное и простое в использовании средство для определения твердости различных материалов. Эти приборы позволяют измерить механическую твердость поверхности без необходимости проведения сложных и дорогостоящих лабораторных испытаний.

Одним из наиболее распространенных съемных приборов для измерения твердости является склерометр. Склерометр основан на принципе отскока шарика от поверхности материала. Прибор позволяет определить твердость материала путем измерения угла отклонения шарика.

Другим часто используемым съемным прибором для измерения твердости является скрадометр. Скрадометр позволяет определить твердость материала путем измерения глубины впадины, образованной посредством воздействия стандартизированной силы на поверхность материала.

Также стоит отметить пирометр, который позволяет измерять твердость материалов на основе их термической проводимости. Пирометр представляет собой термопару, которая измеряет разницу в температуре между двумя точками на поверхности материала.

В некоторых случаях, для более точного измерения твердости, используют микроскопы, которые позволяют увеличить исследуемую область материала и определить его структуру. Используя микроскоп, можно наблюдать поверхность материала под большим увеличением и измерить микротвердость различных областей.

Преимущества эффективных средств контроля твердости

1. Высокая точность измерений

Одним из главных преимуществ эффективных средств контроля твердости является их высокая точность измерений. Такие приборы обеспечивают достоверные результаты, которые могут быть использованы для оценки качества материала или определения его стойкости к механическому деформированию. Благодаря точности измерения, возможно не только определить твердость, но и провести сравнительный анализ разных образцов для выбора наиболее подходящего материала для конкретной задачи.

2. Быстрое и удобное измерение

Современные средства контроля твердости обладают высокой скоростью измерений, что позволяет сократить время проведения испытаний и повысить производительность работы. Быстрое и удобное измерение особенно важно в условиях производственных процессов, когда требуется быстро получить результат и принять соответствующие решения. Приборы для контроля твердости обычно обладают простым и интуитивно понятным интерфейсом, что позволяет операторам быстро освоить использование их.

3. Расширенные возможности анализа

Эффективные средства контроля твердости часто обладают расширенными возможностями анализа данных. Они позволяют не только измерить твердость материала, но и провести анализ глубины закалки, изучить структуру микро- и макроструктуруры образца и выявить дефекты, такие как трещины или включения. Такой анализ позволяет получить более полную картину о качестве материала и его характеристиках, что может быть полезно при выборе подходящего материала для конкретного применения.

4. Широкий спектр применения

Эффективные средства контроля твердости имеют широкий спектр применения в различных отраслях промышленности. Они могут быть использованы для измерения твердости различных металлических материалов, включая стали, алюминий, титан и др. Они также находят применение в контроле качества изготавливаемой продукции, включая автомобильную и авиационную промышленность, машиностроение, энергетику и другие области. Благодаря своей эффективности и точности, эти средства могут быть полезными инструментами для мониторинга и контроля процессов производства металлопродукции.

Популярные приборы для измерения твердости металла

Измерение твердости металла является важным процессом в области металлургии и инжиниринга. Существует несколько эффективных приборов, которые позволяют провести точное измерение твердости различных металлических материалов.

Шероховатомер - это прибор, который используется для измерения микрошероховатости поверхности металла. Он оснащен иглой или датчиком, который сканирует поверхность и регистрирует высоту шероховатости. Информация обрабатывается и представляется в виде числового значения, которое указывает на степень шероховатости поверхности металла.

Микродюрометр - это прибор, который используется для измерения микротвердости металла. Он оснащен алмазной иглой или индентором, который наносит удар на поверхность металла и измеряет глубину следа. По результатам измерения определяется микротвердость материала, которая позволяет оценить его прочность и стойкость к износу.

Викерсовский микродюрометр - это прибор, который используется для измерения микротвердости металла с использованием метода Викерса. Он оснащен алмазной пирамидой, которая наносит удар на поверхность металла и измеряет глубину следа. Результаты измерения представляются в виде числового значения, которое указывает на микротвердость материала.

Роквеллометр - это прибор, который используется для измерения твердости металла по шкале Роквелла. Он оснащен шариком или индентором, который наносит усилие на поверхность металла и измеряет его показатели твердости. Этот прибор широко используется в промышленности для контроля качества и оценки механических свойств различных металлических материалов.

Все эти приборы позволяют провести точное измерение твердости металла и являются незаменимыми инструментами в научных и производственных сферах. Они позволяют оценить механические свойства материала и принять соответствующие решения в области инжиниринга и металлургии.

Вопрос-ответ

Какие существуют методы измерения твердости металла?

Существует несколько различных методов измерения твердости металла. Одни из наиболее распространенных методов включают метод Бринелля, метод Виккерса, метод Роквелла и метод Кнудсена. Каждый из этих методов обладает своими уникальными возможностями и применимостью в зависимости от типа металла и требуемой точности измерений.

Какие приборы используются для измерения твердости металла?

Для измерения твердости металла используются специальные приборы, называемые твердомерами. Они могут быть механическими, например, твердомеры Роквелла и Кнудсена, либо немеханическими, такими как твердомеры Бринелля и Виккерса. Механические твердомеры основаны на проникновении индентора в поверхность образца, а немеханические твердомеры используются для измерения диаметра индентора после его проникновения в поверхность образца.

Каким образом измеряется твердость металла методом Бринелля?

Метод Бринелля основан на измерении диаметра следа, оставленного индентором на поверхности образца. Для измерения твердости металла этим методом используется твердомер, оснащенный индентором в виде шарика. Индентор нажимается на поверхность образца с некоторой определенной силой, и затем измеряется диаметр следа с помощью микроскопа. Он выражается в единицах HB (от слов "Hardness Brinell"). Чем больше диаметр следа, тем меньше твердость металла.