Токарная обработка металла является одним из основных методов производства деталей и изделий из металла. Токарный станок – это универсальное оборудование, которое позволяет проводить различные операции по обработке поверхностей и созданию деталей из металла. Основные принципы токарной обработки включают в себя такие моменты, как подготовка заготовки, выбор инструмента, настройка станка и выполнение операции.

Отличительной особенностью токарной обработки металла является вращение заготовки, которая закрепляется в специальном патроне на станке. После закрепления заготовки, необходимо правильно настроить станок, установить необходимый инструмент и выполнить операцию. Операция токарной обработки может включать в себя такие действия, как нарезание резьбы, обточка деталей, создание канавок и пазов, а также другие детали и элементы.

Основными компонентами токарного станка являются главный шпиндель, сменные и направляющие пластины, державки для инструментов, а также система управления. Главный шпиндель вращается со скоростью, которую можно регулировать в зависимости от требований операции. Сменные и направляющие пластины позволяют устанавливать и фиксировать различные инструменты для выполнения операций. Державки для инструментов используются для закрепления и установки инструментов, а система управления позволяет контролировать процесс обработки металла.

Определение токарной обработки

Токарная обработка – это один из основных видов механической обработки металла, при которой происходит удаление лишнего материала с вращающегося заготовления, чтобы придать ему необходимую форму и размер. Главным инструментом токарной обработки является токарный станок, на котором крепится заготовка и осуществляются различные операции по обработке.

Токарная обработка широко применяется в различных отраслях промышленности, таких как машиностроение, автомобильная промышленность, аэрокосмическая отрасль и др. Она позволяет изготавливать разнообразные изделия, такие как валы, оси, втулки, фланцы и многие другие детали с заданными параметрами точности и шероховатости поверхности.

В процессе токарной обработки применяются различные виды резания, такие как продольное, поперечное и фронтальное. Кроме того, токарная обработка может включать такие операции, как нарезание резьбы, растачивание отверстий, фрезерование и другие.

Для токарной обработки необходимо умение программирования станка, умение читать и понимать техническую документацию, а также знание основных технологических операций и инструментов. Квалифицированные токари владеют этими навыками и способны выполнять сложные операции токарной обработки с высокой точностью и качеством.

Назначение и применение

Токарная обработка – это один из основных методов механической обработки металла. Она представляет собой процесс формирования поверхности детали, используя вращение режущего инструмента. Токарная обработка широко применяется в промышленности для изготовления различных деталей и изделий.

Основное назначение токарной обработки – изготовление и обработка цилиндрических деталей, таких как валы, оси, резьбовые соединения и т.д. Также с ее помощью можно производить резьбу, фрезерование, сверление и другие операции.

Токарная обработка применяется в различных отраслях промышленности, таких как машиностроение, авиационная и автомобильная промышленность, медицина и другие. Она позволяет производить высококачественные детали с точностью до микрометра, обеспечивая надежность и долговечность конечного изделия.

Кроме того, токарная обработка имеет широкое применение в ремонтных и сервисных центрах для восстановления деталей и обработки поверхностей, а также в мастерских и лабораториях для проведения экспериментов и исследований.

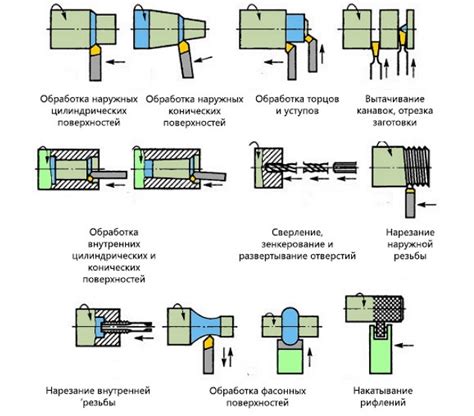

Типы токарных операций

Токарные операции являются основными методами обработки металла на токарных станках. Существует несколько типов токарных операций, каждая из которых выполняется с использованием определенного инструмента и направлена на получение конкретной формы и размеров заготовки.

1. Нарезание наружной резьбы: Эта операция выполняется с помощью нарезной резьбовой плашки, которая передвигается вдоль вращающейся заготовки, создавая резьбу соответствующего диаметра и шага.

2. Параллельная подача: Во время этой операции инструмент движется параллельно осевой линии вращающейся заготовки, удаляя материал и формируя гладкую и ровную поверхность. Подавка может быть как продольной, так и поперечной.

3. Продольная подача: В случае продольной подачи, инструмент движется вдоль осевой линии вращающейся заготовки, удаляя материал и формируя отрезок нужной длины.

4. Растачивание: Растачивание - это процесс удаления материала с целью создания отверстий заданного диаметра и глубины. Во время растачивания инструмент совершает осевое движение вдоль оси заготовки.

5. Нарезание внутренней резьбы: В данной операции происходит нарезание резьбы внутри отверстия заготовки с использованием резьбонарезного инструмента. Заготовка при этом не вращается, а инструмент перемещается внутри отверстия.

6. Фрезерование: Фрезерование - это токарная операция, в которой инструмент с поверхностью в форме фрезы перемещается вдоль заготовки, удаляя материал и создавая сложные формы и пазы.

7. Резание наружной поверхности: Во время этой операции инструмент движется вдоль вращающейся заготовки, удаляя материал с внешней поверхности. Резание может выполняться как по контуру заготовки, так и в радиальном направлении.

Кроме перечисленных операций, существует множество других токарных операций, используемых для различных целей и требующих специальных инструментов и техник выполнения.

Техника и инструменты

Для токарной обработки металла необходимо использование специализированной техники и инструментов. Важным инструментом является сам токарный станок. Он представляет собой специальное устройство, при помощи которого осуществляется обработка деталей. Токарный станок состоит из патрона, оси, направляющих и других деталей, позволяющих фиксировать и вращать обрабатываемую деталь.

Один из основных инструментов для токарной обработки металла – это резцы. Резцы представляют собой особые острые инструменты с заточенным режущим краем, которые используются для удаления материала с поверхности детали. Резцы могут иметь различную форму и размеры, в зависимости от конкретной задачи обработки.

Для определения точной геометрии детали и контроля процесса обработки используется измерительный инструмент. Это может быть линейка, штангенциркуль или специальные измерительные приборы, которые позволяют определить размеры, углы и другие параметры детали. Использование измерительного инструмента является важным шагом для достижения требуемой точности и качества обработки.

Также для токарной обработки металла могут использоваться специальные приспособления, такие как патроны, центрировочные устройства и прочие элементы крепления деталей. Все эти инструменты и приспособления позволяют более эффективно проводить обработку металла и добиваться желаемых результатов.

Основные этапы токарной обработки

1. Подготовка заготовки: Этот этап включает выбор материала, из которого будет изготовлена заготовка, и ее фиксацию на токарном станке. Заготовка должна быть правильно закреплена, чтобы обеспечить безопасность и точность обработки.

2. Определение точек обработки: В этом этапе определяются точки, в которых будет производиться обработка заготовки, и их последовательность. Это важно для того, чтобы получить требуемую форму и размеры детали.

3. Разметка детали: На этом этапе на заготовке делаются метки, указывающие места обработки и необходимые размеры.

4. Нарезание резьбы: Если требуется нарезать резьбу на детали, данный этап включает выбор подходящего инструмента, настройку станка и последовательность операций.

5. Выполнение обработки: В ходе этого этапа осуществляется непосредственно обработка детали на токарном станке с помощью выбранных режущих инструментов. Важно обеспечить правильную подачу инструмента и контроль размеров, чтобы получить требуемую точность и гладкость поверхности.

6. Проверка готовой детали: После обработки деталь должна быть проверена на соответствие заданным размерам и поверхностной шероховатости. При необходимости проводится дополнительная обработка или корректировка параметров станка.

7. Завершение операции: В завершение операции заготовка снимается с токарного станка, инструменты и оборудование проходят процедуру очистки. Деталь готова к следующим этапам производства или использованию.

Преимущества и недостатки токарной обработки

Преимущества токарной обработки:

- Высокая точность обработки: токарная обработка позволяет получить детали с высокой степенью точности и гладкой поверхностью.

- Возможность обработки различных материалов: токарные станки позволяют обрабатывать различные металлические и неметаллические материалы, такие как сталь, алюминий, пластик и другие.

- Высокая производительность: токарная обработка позволяет производить детали в больших объемах за короткое время.

- Возможность создания сложных форм: токарная обработка позволяет создавать детали с различными геометрическими формами, включая конусы, цилиндры, шлицы и другие.

Недостатки токарной обработки:

- Ограниченные возможности для обработки внутренних поверхностей: токарные станки имеют ограниченные возможности для обработки внутренних поверхностей, так как требуется достаточно большое отверстие для подачи инструмента.

- Ограниченная гибкость: токарные операции могут быть ограничены из-за необходимости использования специализированных инструментов и приспособлений для конкретных задач.

- Нестабильность обработки тонких деталей: тонкие детали могут быть подвержены деформации или повреждению в процессе токарной обработки.

- Высокие затраты на оборудование: токарные станки и инструменты являются дорогостоящими, что может быть недоступным для малых предприятий или частных мастеров.

Необходимо учитывать как преимущества, так и недостатки токарной обработки при выборе оптимального метода обработки металлических деталей.

Важные аспекты безопасности

Токарная обработка металла может быть опасной деятельностью, поэтому безопасность должна быть главной приоритетной задачей при работе на токарном станке. Вот несколько важных аспектов, которые необходимо учесть для обеспечения безопасности во время обработки металла на токарном станке:

- Использование защитной экипировки: оператор должен всегда быть оборудован необходимой защитной экипировкой, включая защитные очки, перчатки, наушники и защиту дыхательных путей, чтобы минимизировать риск получения травмы.

- Правильная настройка станка: перед началом работы необходимо правильно настроить станок, включая установку правильных скоростей вращения и глубину резания, чтобы обеспечить безопасную и эффективную обработку металла.

- Контроль за выбрасыванием стружки: стружка, образующаяся во время токарной обработки, может быть опасным материалом. Необходимо убедиться, что стружка удаляется надежно, чтобы избежать возгорания или получения травмы.

- Обучение и мониторинг персонала: все операторы токарных станков должны пройти соответствующее обучение о безопасности и строго следить за правилами и рекомендациями безопасности. Также необходимо проводить регулярный мониторинг работы персонала, чтобы убедиться в их соблюдении правил безопасности.

- Уход и обслуживание оборудования: регулярный уход и обслуживание токарного станка являются важными аспектами безопасности. Необходимо следить за состоянием инструментов, заменять их при необходимости, а также поддерживать внутреннюю и внешнюю чистоту станка для предотвращения несчастных случаев и аварий.

Соблюдение этих важных аспектов безопасности поможет минимизировать риск травмирования при работе на токарном станке и обеспечить безопасную и эффективную обработку металла.

Вопрос-ответ

Какие основные методы токарной обработки металла?

Основные методы токарной обработки металла включают подачу инструмента по радиусу детали, подачу инструмента в осевом направлении и подачу инструмента поперек детали. Также используется резание на выводной стороне (режущий инструмент срезает отходы металла) и резание на задней стороне (инструмент удаляет материал с внутренней поверхности).

Какие инструменты используются в токарной обработке металла?

В токарной обработке металла используются различные инструменты, такие как токарные ножи, резец, бура, сверла и обрабатывающие диски. Важно выбрать подходящий инструмент в зависимости от типа обрабатываемого материала и операции, которую необходимо выполнить.

Какие преимущества имеет токарная обработка металла?

Токарная обработка металла имеет несколько преимуществ. Во-первых, она позволяет изготавливать детали с высокой точностью и повторяемостью. Во-вторых, токарная обработка обеспечивает гладкую поверхность деталей и может использоваться для удаления заусенцев и других дефектов. Также она позволяет выполнять различные операции, такие как нарезка резьбы, скругление кромок и создание проточек.

Каковы основные шаги в токарной обработке металла?

Основные шаги в токарной обработке металла включают закрепление заготовки, установку инструмента, выбор скорости и подачи, выполнение нужной операции (например, нарезка резьбы или скругление кромки) и проверку готовности детали. При необходимости можно повторить процесс или выполнить другую операцию.