Извлечение металлов является сложным процессом, требующим применения определенных шагов и техник. Оптимизация этого процесса имеет большое значение, поскольку позволяет улучшить эффективность и экономичность извлечения металлов.

Первый шаг в процессе извлечения металлов - подготовка руды. Этот шаг включает дробление руды на более мелкие части, чтобы повысить ее доступность для последующих этапов. Также может потребоваться очистка руды от посторонних примесей и минералов.

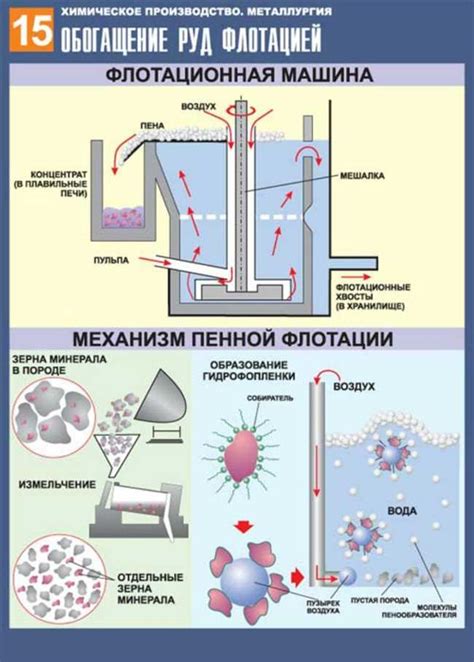

Далее следует флотация, техника сепарации руды с использованием пузырьков воздуха. Во время флотации, руда обрабатывается специальными химическими реагентами, которые приводят к разделению ценных металлов от нежелательных компонентов. Флотацию можно оптимизировать путем выбора правильных реагентов и оптимальных условий.

Следующий важный шаг - электролиз, процесс, при котором ионы металла переносятся на электроды под воздействием электрического тока. Оптимизация электролиза включает выбор правильного электролита, регулирование тока и управление температурой процесса.

И, наконец, последний этап - очистка полученных металлов от остаточных примесей. Это может включать процессы выщелачивания, экстракции или дистилляции. Оптимальный метод очистки выбирается в зависимости от конкретного металла и его свойств.

Таким образом, оптимальные шаги процесса извлечения металлов включают подготовку руды, флотацию, электролиз и очистку полученных металлов. Благодаря оптимизации каждого из этих этапов можно достичь более эффективного и экономичного извлечения металлов.

Важность подготовки сырья

Подготовка сырья – это первый и один из самых важных этапов процесса извлечения металлов. Все последующие этапы зависят от качества и готовности сырья.

От правильной подготовки сырья зависит эффективность всего процесса извлечения металлов. Во время подготовки происходят необходимые физические и химические преобразования, которые обеспечивают высокую выходную продукцию и качество полученного металла.

Подготовка сырья может включать в себя различные операции, такие как дробление, помол, флотация и горячая обработка. Эти операции позволяют освободить металлы из сырья и разделить их от других компонентов, таких как горные породы и примеси. Также возможна очистка и концентрация сырья для последующего использования в других процессах.

Каждая операция подготовки сырья должна быть тщательно спланирована и оптимизирована для достижения наилучших результатов. Важно учесть особенности каждого вида сырья и его физико-химические свойства. Правильная подготовка сырья позволяет сократить время и энергозатраты на последующие этапы процесса извлечения металлов, а также уменьшить возможные негативные воздействия на окружающую среду.

В целом, подготовка сырья играет ключевую роль в эффективности и энергоэффективности процесса извлечения металлов. Она позволяет максимально использовать ресурсы и минимизировать потери, что является важным фактором при работе на современных технологических объектах.

Этапы фракционного измельчения

Фракционное измельчение – это процесс, осуществляющийся на предварительной стадии обработки руды перед ее обогащением. Этот процесс включает в себя несколько этапов, в результате которых достигается максимальное разделение руды на частицы разного размера.

Первый этап – разделение руды на крупные блоки. На этом этапе используется дробление, при котором руда разбивается на куски размером более 100 мм. Это делается с помощью специального оборудования, например, щековой дробилки или конусной дробилки.

Второй этап – разделение крупных кусков руды на более мелкие фракции. На этом этапе применяются различные виды измельчения, такие как ударное, тренировочное или абразивное. Руда подвергается воздействию силы, которая разбивает ее на фракции размером до 100 мм.

Третий этап – разделение мелких фракций руды на частицы меньшего размера. Для этого часто используется сортировка, которая основана на различиях в физических свойствах материалов. Например, с помощью гравитационной сепарации можно разделить частицы руды по плотности.

Четвертый этап – окончательное разделение руды на конечные продукты разного размера. На этом этапе применяются различные методы, такие как ситовая сепарация или гидроциклонная классификация. Руда разделяется на фракции размером от нескольких сантиметров до микронов.

Таким образом, процесс фракционного измельчения включает ряд этапов, каждый из которых направлен на разделение руды на частицы разного размера. Это необходимо для последующей обработки руды и получения металлов.

Процесс флотации

Процесс флотации – один из основных методов извлечения металлов из руды. Он основан на разделении минералов по свойству гидрофобности.

Процесс начинается с измельчения руды до мельчайших частиц. Затем рудная пульпа подвергается обработке флотационными реагентами, обеспечивающими гидрофобность желаемого минерала.

Далее происходит введение воздушных пузырей в поток рудной пульпы, которые прилипают к гидрофобным частицам и приподнимают их к поверхности. Таким образом, происходит разделение на гидрофильную фракцию (неприлипающие к воздушным пузырям частицы) и гидрофобную фракцию (прилипающие к воздушным пузырям частицы), которая образует пену и собирается на поверхности пульпы.

Далее гидрофобную фракцию снимают с поверхности пульпы с помощью специальных устройств, называемых отстойниками. Гидрофильную фракцию можно использовать дальше или отдельно обрабатывать. В результате процесса флотации получается концентрат содержащий желаемый минерал.

Методы гравитационного разделения

Гравитационное разделение – это процесс, который используется для разделения и концентрации рудных материалов на основе различной плотности. Он основан на использовании силы тяжести, которая действует на материалы в зависимости от их массы и объема.

Одним из основных методов гравитационного разделения является сепарация по просеивающимся пластины или сепарация в потоке. Этот метод основан на разделении материалов по размеру частиц и их плотности. Используется сито с отверстиями различного размера, через которые пропускается материал, разделяющийся на несколько слоев в зависимости от плотности.

Другим распространенным методом является центрифугирование. Этот процесс основан на использовании силы центробежной силы, которая действует на материалы при вращении специальной аппаратуры. В результате происходит разделение материалов по плотности, при котором более плотные частицы мигрируют ближе к центру, а менее плотные перемещаются ближе к краю.

Определенные методики гравитационного разделения включают использование жидкостей с определенной плотностью, таких как тяжелые среды или флотационные процессы. Тяжелые среды используются для разделения материалов с различными плотностями при помощи гравитационной силы в специальных аппаратах. Флотационные процессы основаны на использовании пеногенераторов, которые создают пузырьки воздуха, прикрепленные к частицам, что позволяет разделить их по плотности.

Стадия гибельного выщелачивания

Стадия гибельного выщелачивания - это последняя фаза процесса извлечения металлов из руды, когда руда полностью исчерпывается и больше не может быть применена для дальнейшего выщелачивания. На этой стадии происходит окончательное удаление последних остатков металлов, которые могут находиться в руде, а также восстановление земли и водных ресурсов.

Гибельное выщелачивание осуществляется с использованием различных технологий и химических реактивов, которые помогают разрушить остаточные молекулярные связи в руде, освободить металлы и удалить любые примеси. Часто для этих целей используются кислоты или растворители, которые помогают разложить рудную матрицу и извлечь ценные металлы.

Важным аспектом стадии гибельного выщелачивания является контроль за состоянием окружающей среды. Отходы и растворы, полученные в результате выщелачивания, должны быть обработаны и переработаны таким образом, чтобы не нанести вреда природным ресурсам и экосистемам. Это требует соблюдения строгих норм и соблюдения мер безопасности.

Стадия гибельного выщелачивания является заключительной в процессе извлечения металлов из руды. Она играет решающую роль в обеспечении максимального извлечения металлов и минимального воздействия на природную среду. Эффективное гибельное выщелачивание позволяет получить максимальную добычу металлов и одновременно обеспечить устойчивое использование природных ресурсов.

Техники экстракции металлов

Для извлечения металлов из руды существует множество различных техник и методов. Каждая из них имеет свои преимущества и особенности, и правильный выбор техники экстракции металлов влияет на эффективность процесса и качество получаемых продуктов.

1. Пирометаллургический процесс. Один из самых старых способов извлечения металлов, который основан на использовании высоких температур. Руда подвергается нагреву до высоких температур, при которых происходит физическое и химическое превращение, в результате чего металлы освобождаются от примесей и концентрируются. Этот метод применяется для получения таких металлов, как железо, алюминий, медь и др.

2. Гидрометаллургический процесс. Основной принцип этого метода заключается в использовании растворителей для извлечения металлов из руды. Руда измельчается и обрабатывается растворителем, который растворяет металлы, а затем происходит отделение и очистка полученного раствора. Такой процесс используется для добычи золота, серебра и других драгоценных металлов.

3. Электрометаллургический процесс. Данный метод основан на использовании электролиза для извлечения металлов из растворов или плавок. Электрический ток приводит к разложению раствора и осаждению металлических ионов на электроде. Этот процесс применяется для получения таких металлов, как алюминий, медь, цинк и др.

4. Биометаллургический процесс. Основная идея этого метода состоит в использовании микроорганизмов или их ферментов для извлечения металлов из руды. Микроорганизмы могут окислять металлы и конвертировать их в более растворимую форму, что позволяет легче их извлекать. Этот процесс применяется для добычи некоторых металлов, таких как медь и уран.

Очистка полученного металла

После извлечения металла из руды следует провести его очистку для удаления примесей и загрязнений. Этот процесс необходим для получения высококачественного и чистого металла, который можно будет использовать в различных отраслях промышленности.

Одним из основных методов очистки металла является электролитическое осаждение. При этом методе металл помещается в электролитическую ванну, где на его поверхности происходит накопление чистого, осажденного металла. Этот процесс позволяет удалить примеси и получить металл высокой степени очистки.

Другим методом очистки металла является метод дистилляции. При этом методе металл нагревается до определенной температуры, при которой примеси испаряются и затем конденсируются. Таким образом, металл освобождается от примесей и получается в очищенном виде.

Очистку металла также можно осуществить с помощью метода флотации. При этом методе металл помещается в специальный растворитель, который обладает способностью селективно растворять примеси, а не сам металл. Затем примеси отделяются от металла и удаляются, и в результате получается чистый металл.

Важным этапом очистки металла является его анализ на наличие остаточных примесей. Для этого проводятся специальные анализы и испытания, позволяющие определить содержание примесей в металле. По результатам анализа проводятся необходимые мероприятия по очистке и доведению металла до требуемого уровня качества.

Анализ и контроль качества

Анализ и контроль качества являются неотъемлемой частью процесса извлечения металлов. Они не только помогают определить содержание ценных металлов в руде, но и позволяют контролировать прогресс извлечения и проверять соответствие полученных продуктов требуемым стандартам качества.

Для анализа содержания металлов в руде применяются различные методы, такие как химический анализ, спектральный анализ, рентгеноструктурный анализ и другие. Эти методы позволяют определить концентрацию различных элементов, а также их соотношение в руде. Это важная информация, которая позволяет определить оптимальные параметры процесса извлечения.

Контроль качества включает в себя проверку соответствия полученных продуктов требуемым стандартам. Это включает в себя проверку физических и химических свойств продуктов, а также их механических характеристик. Такой контроль помогает обнаружить дефекты и недостатки продуктов, а также определить возможные способы их улучшения.

Для проведения анализа и контроля качества могут использоваться различные лабораторные и аналитические установки. Они позволяют проводить точные и надежные измерения и испытания. Помимо этого, важную роль в анализе и контроле качества играют профессиональные специалисты, которые обладают знаниями и навыками для правильной интерпретации полученных данных и принятия соответствующих решений.

Вопрос-ответ

Какие металлы можно извлекать из руды?

Из руды можно извлекать различные металлы, такие как железо, алюминий, медь, свинец, цинк, никель и другие. Определенный набор металлов, которые извлекаются из руды, зависит от ее состава и химического состава.

Как происходит физическое извлечение металлов?

Физическое извлечение металлов включает в себя такие процессы, как дробление и помол руды, обогащение и сепарация, флотация, магнитная сепарация, электростатическая сепарация и другие техники. Они позволяют разделить руду на полезную и бесполезную составляющую и получить чистые металлические материалы.

Какие могут быть химические методы получения металлов?

Химические методы получения металлов обычно включают в себя такие процессы, как выщелачивание, экстракция, электролиз и гидрометаллургические методы. Выщелачивание осуществляется с использованием растворителя, который растворяет металлы из руды. Экстракция предполагает использование органических растворителей для извлечения металлов. Электролиз позволяет получить металлы путем использования электрического тока. Гидрометаллургические методы включают в себя различные химические реакции и обработки для получения металлов из руды.