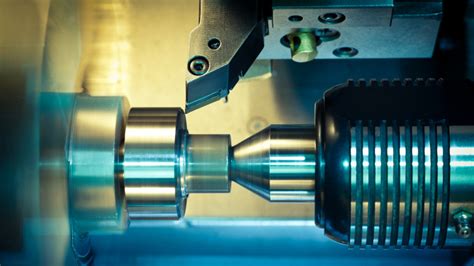

Токарная обработка металла – один из основных способов создания различных деталей и изделий из металла. Для достижения высокого качества и точности обработки необходимо соблюдать ряд принципов и правил. В данной статье мы рассмотрим основные принципы правильной обработки металла на токарном станке.

Первым и, пожалуй, самым важным принципом является выбор правильного инструмента для обработки. Качество и точность работы напрямую зависят от выбора и настроек инструмента. Необходимо учитывать материал обрабатываемого детали, его размеры и требуемые характеристики. При неправильном выборе инструмента можно получить некачественную обработку и даже повредить станок.

Второй принцип – правильная установка и закрепление детали на станке. Хорошая фиксация детали позволяет избежать вибраций и деформаций в процессе обработки, а также обеспечивает стабильность и точность работы. Для этого необходимо правильно подобрать спаньерные приспособления и произвести качественное закрепление детали.

Третий принцип – правильная подача инструмента к обрабатываемой детали. Подача должна быть ровной, постоянной и соответствовать требуемым параметрам. Некорректная подача может привести к неравномерной обработке, появлению неровностей и бракованных деталей. Для получения оптимальной подачи необходимо правильно настроить режущее кромка, контролировать поверхности и своевременно производить заточку инструмента.

В заключение стоит отметить, что правильная обработка металла на токарном станке – это сложный процесс, требующий знания основных принципов и технических навыков. Соблюдение этих принципов поможет достичь высокого качества обработки и повысить эффективность работы станка.

Выбор оптимальных режимов обработки

Оптимальные режимы обработки металла на токарном станке - это важный аспект процесса производства. Качество и эффективность обработки зависят от правильного выбора таких параметров, как скорость резания, подача инструмента, глубина резания и другие.

Первым шагом в выборе оптимальных режимов обработки является определение требуемого качества поверхности детали. Для этого необходимо учитывать технические требования к деталям, такие как точность размеров, шероховатость поверхности и т.д.

После определения требуемого качества поверхности, необходимо провести расчеты и провести испытания для определения оптимальных параметров обработки. Например, для выбора оптимальной скорости резания можно использовать формулы, учитывающие свойства материала и размеры обрабатываемой детали.

Для достижения оптимальных режимов обработки также важно учитывать условия работы станка, такие как его мощность и стабильность работы. На основе этих данных можно выбрать подходящие инструменты и определить оптимальное сочетание скорости резания и подачи инструмента.

Итак, выбор оптимальных режимов обработки металла на токарном станке - сложный процесс, который требует анализа множества факторов. Но правильное определение этих режимов позволяет добиться высокого качества обработки и повысить производительность.

Подготовка рабочего инструмента и заготовки

Подготовка рабочего инструмента

Перед началом обработки металла на токарном станке необходимо правильно подготовить рабочий инструмент. Сначала следует тщательно осмотреть инструмент на предмет повреждений и износа. Для обеспечения качественной обработки металла нужно убедиться, что режущие кромки инструмента остры и не имеют трещин.

При необходимости следует произвести заточку или замену поврежденных или остротой потерявших инструментов. Важно правильно установить инструмент на токарный станок, с учетом требуемых размеров и конкретной операции.

Подготовка заготовки

Подготовка заготовки также играет важную роль в обработке металла на токарном станке. Прежде всего, необходимо очистить заготовку от грязи и по возможности удалить поверхностные дефекты.

Затем следует правильно закрепить заготовку на хвостовике токарного станка, обеспечивая надежное и жесткое крепление. Важно также обеспечить правильную фиксацию заготовки по центру станка и проверить ее установку с помощью перенесенной точки.

Наконец, перед началом обработки необходимо проверить правильность установки инструмента относительно заготовки и убедиться, что расстояние между ними соответствует необходимым значениям.

Регулировка и установка токарного станка

Регулировка и установка токарного станка - важный этап перед началом обработки металла. Для достижения высокого качества обработки необходимо правильно настроить станок и установить все его основные параметры.

Перед началом работы необходимо проверить все детали токарного станка на предмет износа и повреждений. Неисправные или изношенные детали нужно заменить, чтобы исключить возможность аварий и дефектов при обработке металла.

Также необходимо произвести точную установку основных параметров станка, таких как скорость вращения шпинделя, подача инструмента, глубина резания и прочие. Эти параметры зависят от вида металла, его твердости и требуемого качества обработки.

Для установки параметров токарного станка можно использовать специальные измерительные инструменты, такие как микрометры и штангенциркули. С их помощью можно точно измерить размеры заготовки и определить требуемые параметры обработки.

Правильная регулировка и установка токарного станка позволяют достичь высокой точности и качества обработки металла. Эти этапы необходимо проводить перед каждой обработкой, чтобы исключить возможность дефектов и повысить эффективность работы.

Особенности обработки разных видов металла

Железо

Железо является одним из самых распространенных и важных металлов, которое обрабатывается на токарных станках. При обработке железа необходимо обратить особое внимание на охлаждение, так как его нагрев может привести к изменению механических свойств металла. Также стоит учитывать, что железо может быть подвержено закалке, поэтому необходимо выбирать оптимальные режимы обработки, чтобы избежать появления твердости внутри детали.

Алюминий

Обработка алюминия на токарном станке требует особого подхода. Алюминий является мягким металлом, поэтому его легко обрабатывать, но при этом необходимо учитывать его низкую теплопроводность. Это означает, что при обработке алюминия нужно использовать охлаждение для предотвращения его перегрева. Кроме того, стоит учесть, что алюминий склонен к образованию окалины, поэтому важно регулярно очищать инструменты от отложений, чтобы обеспечить точность обработки.

Нержавеющая сталь

Нержавеющая сталь является труднообрабатываемым материалом из-за своей высокой прочности и защитной пленки оксида на поверхности. При обработке нержавеющей стали нужно использовать инструменты из твердого сплава и подходящие режимы скорости и подачи. Также рекомендуется применять смазочные материалы, чтобы снизить трение и износ инструментов. Обработка нержавеющей стали требует аккуратности и улавливания под светом, так как металл может быть подвержен пасмурности и появлению дефектов на поверхности.

Латунь

Латунь является медно-цинковым сплавом и отличается хорошей обрабатываемостью на токарном станке. Основной особенностью обработки латуни является низкое плавление сплава, поэтому при работе необходимо контролировать температуру и избегать его перегрева. Также следует учитывать, что латунь склонна к образованию окалины, поэтому необходимо очищать инструменты и использовать смазочные материалы для предотвращения трения и образования задира.

Контроль качества обработки

Процесс обработки металла на токарном станке требует особого внимания к контролю качества, чтобы получить идеальный результат. Контроль качества состоит из нескольких этапов, которые помогают обнаружить и исправить возможные дефекты и ошибки в обработке.

Первый этап контроля качества заключается в визуальном осмотре детали после обработки. Здесь проверяется отсутствие трещин, вмятин, неправильных размеров и неровностей на поверхности. Важно быть внимательным и внимательно проверить каждую деталь.

Дополнительно, можно использовать измерительные инструменты для проверки размеров детали, такие как штангенциркуль, микрометр или измерительные нутромеры. С помощью этих приборов можно получить точные значения размеров детали и сравнить их с заданными значениями.

Также, важным этапом контроля качества является испытание детали на прочность. Это делается путем применения силы к детали и измерения ее деформации или разрушения. Такой подход позволяет проверить, насколько надежна и качественна обработка детали.

Все результаты контроля качества следует документировать и сохранять для последующей проверки. Это позволяет установить тренды и обнаружить возможные проблемы в процессе обработки, а также оптимизировать его для достижения лучшего качества продукции.

Предупреждение возникновения дефектов

Для правильной обработки металла на токарном станке необходимо учитывать несколько основных принципов, предупреждающих возникновение дефектов:

- Готовность оборудования и инструментов. Перед началом работы необходимо проверить состояние токарного станка, наличие правильных инструментов и их остроту. При обнаружении каких-либо дефектов или проблем, необходимо устранить их перед началом обработки.

- Выбор правильной скорости резания. При слишком высокой скорости можно повредить инструмент и привести к неравномерной обработке детали. При слишком низкой скорости может произойти перегрев инструмента и деформация детали. Необходимо выбрать оптимальную скорость резания в зависимости от материала детали и инструмента.

- Правильная смазка. Во время обработки металла необходимо использовать смазку для снижения трения и повышения эффективности процесса. Недостаток смазки может привести к перегреву инструмента и металла, а избыток смазки может привести к засорению инструмента и неравномерной обработке.

- Контроль глубины реза. При обработке металла на токарном станке необходимо контролировать глубину реза, чтобы не превышать допустимые значения. Слишком глубокий рез может повредить инструмент и деталь, а слишком мелкий рез может привести к неправильной обработке.

- Осторожность при обработке. При работе на токарном станке необходимо соблюдать осторожность и предупреждать возможные травмы. Необходимо уметь правильно устанавливать и фиксировать деталь, использовать защитные средства, а также следить за работой станка и инструмента.

Соблюдение данных принципов при обработке металла на токарном станке поможет предотвратить возникновение дефектов и обеспечит качественную и безопасную работу.

Обслуживание и техническое обслуживание токарного станка

Обслуживание и техническое обслуживание токарного станка является важной частью процесса обработки металла на токарном станке, так как позволяет поддерживать высокое качество работы и продлевать срок службы оборудования. Оно включает в себя регулярную проверку и очистку различных компонентов станка, а также правильное использование смазочных материалов.

Перед началом работы необходимо проверить состояние всех основных узлов и деталей станка. Это включает проверку ремней привода, состояния направляющих, шпинделей и инструмента. В случае выявления износа или повреждений, необходимо заменить или отремонтировать соответствующие части.

Важной частью обслуживания токарного станка является очистка его элементов. Регулярная очистка направляющих и шпинделей помогает предотвратить накопление металлических стружек и пыли, что может привести к нарушению точности обработки и повреждению деталей станка. Для очистки следует использовать мягкую щетку и сжатый воздух.

Для поддержания правильной работы токарного станка необходимо правильное использование смазочных материалов. Это включает смазку направляющих, шпинделей и других подвижных частей. При выборе смазочных материалов необходимо учитывать условия эксплуатации и рекомендации производителя станка. Регулярная смазка позволяет увеличить срок службы станка и предотвратить износ элементов.

Также стоит отметить, что токарный станок требует периодической калибровки. Калибровка позволяет поддерживать высокую точность обработки, особенно при работе с малогабаритными деталями. Для калибровки обычно используется специальное измерительное оборудование, а процесс проводится согласно рекомендациям производителя станка.

В заключение, обслуживание и техническое обслуживание токарного станка играют важную роль в обеспечении его надежной работы и высокого качества обработки металла. Регулярная проверка, очистка и смазка станка, а также проведение калибровки, позволяют поддерживать его в отличном состоянии и продлевать срок его службы.

Вопрос-ответ

Какие основные принципы правильной обработки металла на токарном станке?

Основные принципы правильной обработки металла на токарном станке включают выбор правильного режима резания, использование подходящих инструментов, корректное крепление детали и соблюдение правил безопасности.

Какой режим резания следует выбирать при обработке металла на токарном станке?

При обработке металла на токарном станке следует выбирать оптимальный режим резания, включающий правильную скорость резания, подачу и глубину резания. Это позволит достичь наилучшего качества обработки и увеличить производительность.

Какие инструменты следует использовать при обработке металла на токарном станке?

При обработке металла на токарном станке следует использовать подходящие инструменты, такие как токарные ножи, пластины и фрезы. Выбор инструментов зависит от материала, который обрабатывается, и требуемого вида обработки.

Как соблюдать правила безопасности при обработке металла на токарном станке?

При обработке металла на токарном станке необходимо соблюдать правила безопасности, такие как ношение защитных очков и перчаток, использование противоударных щитков и устройств защиты от осколков, а также правильное крепление детали и фиксация инструментов. Это позволит избежать несчастных случаев и повреждений.