Поверхностная пластическая деформация является важным процессом в области металлургии и материаловедения. Она часто используется для изменения структуры и свойств металлических материалов с целью улучшения их механических и функциональных характеристик. Поверхностная пластическая деформация осуществляется путем нанесения нагрузки на поверхность материала, что вызывает его пластическое деформирование без разрушения.

Экспериментальные исследования поверхностной пластической деформации металлов позволяют изучить механизмы и закономерности этого процесса. Они проводятся с использованием различных методов, таких как наноиндентирование, нанотрение, нанотиражирование и другие. Эти методы позволяют измерить механические свойства материалов на наномасштабных уровнях и получить информацию о микроструктурных изменениях, происходящих при поверхностной пластической деформации.

Применение поверхностной пластической деформации в различных отраслях промышленности весьма широко. Она используется для создания более прочных и износостойких материалов, таких как металлические сплавы и покрытия, используемые в авиационной, машиностроительной и энергетической отраслях. Кроме того, поверхностная пластическая деформация применяется для улучшения функциональных свойств материалов, например, для создания поверхностей с определенными трениями или адгезиями.

В целом, исследования поверхностной пластической деформации металлов важны для понимания и улучшения механических свойств материалов, а также для разработки новых материалов с определенными характеристиками. Этот процесс оказывает значительное влияние на современную промышленность и способствует развитию новых технологий и инноваций.

Роль экспериментов в изучении поверхностной пластической деформации металлов

Эксперименты играют ключевую роль в изучении поверхностной пластической деформации металлов, позволяя получить непосредственные данные о изменении структуры и свойств материала. Они позволяют исследовать влияние различных факторов на поверхностную деформацию, таких как нагрузка, скорость деформации и температура.

Одним из основных методов экспериментального исследования поверхностной пластической деформации является испытание на растяжение. В ходе такого испытания металлическая проба подвергается нагрузке, что приводит к пластической деформации материала. С помощью специальных приспособлений и измерительных приборов можно определить максимальную нагрузку, уровень деформации и другие параметры, которые характеризуют поведение металла при деформации.

Другим распространенным методом является электронная микроскопия, которая позволяет изучать микроструктуру поверхности металла после пластической деформации. С помощью электронного микроскопа можно получить детальные изображения структуры материала и проследить изменения, происходящие на микроуровне в результате деформации.

Эксперименты также позволяют исследовать эффективность различных способов обработки поверхностной пластической деформации металлов, таких как различные методы нанесения давления или трения. Путем сравнения результатов экспериментов можно определить наиболее эффективные способы обработки, что имеет важное практическое значение при применении металлов в различных отраслях промышленности.

Исследование формирования микротекстуры в результате деформации

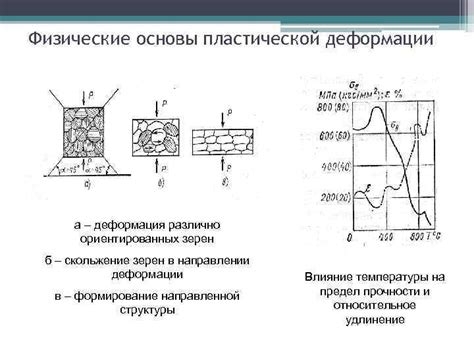

Исследование формирования микротекстуры в результате деформации металлов является важной задачей для понимания механизмов пластического деформирования и оптимизации процессов обработки материалов. Микротекстура представляет собой упорядоченное распределение ориентаций зерен в кристаллической структуре металла.

Экспериментальное исследование формирования микротекстуры обычно включает проведение различных испытаний, таких как растяжение, сжатие, изгиб, скручивание и нагружение ударной нагрузкой. Во время этих испытаний металл подвергается пластической деформации, что приводит к изменению его микроструктуры и ориентации зерен.

С помощью различных методов анализа, таких как микроскопия, электронная микроскопия, рентгеноструктурный анализ и томография, исследователи могут определить особенности формирования микротекстуры, такие как предпочитаемые ориентации зерен, образование дефектов и тенденции к пористости. Эти данные позволяют лучше понять механизмы пластической деформации, а также оценить качество и прочность металлических конструкций.

Полученные результаты исследования микротекстуры имеют практическую значимость для различных отраслей промышленности, включая машиностроение, авиацию, судостроение и энергетику. Они помогают улучшить свойства металлов, разработать новые материалы с оптимальными характеристиками и повысить эффективность процессов обработки и производства.

Влияние состояния поверхности на процесс пластической деформации

Состояние поверхности металла играет важную роль в процессе пластической деформации. Поверхность металла может быть подвержена разным физическим и химическим воздействиям, которые могут значительно влиять на его поведение при деформации.

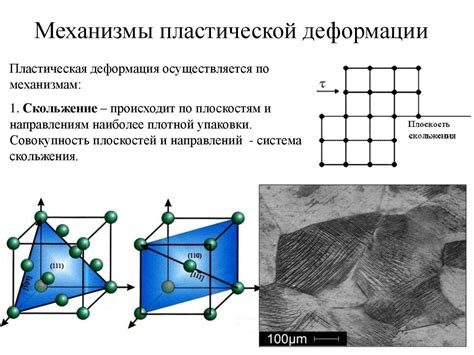

Одним из факторов, влияющих на пластическую деформацию, является шероховатость поверхности. Более шероховатая поверхность может препятствовать скольжению дислокаций и усилить рассеивание пластической энергии, что может привести к большей трудности в деформации материала. В то же время, более гладкая поверхность может способствовать легкому скольжению дислокаций и более эффективной пластической деформации.

Кроме того, химическое состояние поверхности также может оказывать влияние на процесс пластической деформации. Например, наличие оксидных пленок на поверхности может вызывать дополнительное трение, что усложняет пластическую деформацию. Однако, некоторые оксидные пленки могут также улучшать смазывающие свойства поверхности и способствовать более равномерной деформации.

Кроме перечисленных факторов, состояние поверхности металла может также влиять на взаимодействие со смазками или другими лубрикантами, применяемыми в процессе пластической деформации. Это может вызывать изменение коэффициента трения и, соответственно, влиять на эффективность деформации и качество получаемого изделия.

Применение поверхностной пластической деформации металлов

Применение поверхностной пластической деформации металлов находит широкое применение в промышленности и научных исследованиях. Этот метод позволяет улучшить механические свойства материалов, повысить их прочность и устойчивость к износу.

Одним из основных способов применения поверхностной пластической деформации металлов является увеличение твердости и износостойкости поверхности деталей. Это особенно важно в случае деталей, которые подвержены механическим нагрузкам и трениям. Данный метод позволяет значительно продлить срок службы таких деталей.

Другим применением поверхностной пластической деформации металлов является создание микрорельефа на поверхности. Это может быть полезно, например, в случае создания улучшенной адгезии между материалами или улучшенного сцепления смазочных материалов с поверхностью деталей.

Поверхностная пластическая деформация металлов также применяется при изготовлении различных изделий. Например, при формовке листового металла или при создании ребер жесткости на поверхности деталей. Этот метод позволяет добиться высокой точности соответствия формы деталей проектным требованиям.

Интересно, что поверхностная пластическая деформация металлов также находит применение в медицине. Например, при изготовлении имплантатов и медицинских инструментов. Она позволяет создать поверхности с определенными биологическими свойствами, что может быть важным для их эффективного использования в организме человека.

Развитие новых методов обработки поверхностей металлов

В современном мире поверхностная обработка металлов играет важную роль в различных промышленных отраслях. Для улучшения качества поверхности и придания ей необходимых свойств, постоянно ведутся исследования и разрабатываются новые методы обработки металлических поверхностей.

Одним из актуальных направлений в развитии методов обработки поверхностей металлов является использование плазменных технологий. Плазменная обработка позволяет не только улучшить микроструктуру поверхности, но и изменить ее физико-химические свойства. С помощью плазменной обработки можно получить поверхность с определенной структурой, твердостью и износостойкостью, что делает этот метод особенно привлекательным для многих отраслей промышленности.

Еще одним перспективным направлением в развитии методов обработки поверхностей металлов является лазерная обработка. Лазерное облучение позволяет точно контролировать глубину и интенсивность теплового воздействия на поверхность металла, что невозможно при использовании других методов обработки. В результате такой обработки металлическая поверхность приобретает новые свойства, например, повышенную твердость или улучшенную адгезию с другими материалами.

Нельзя не упомянуть о развитии химических методов обработки поверхностей металлов. Применение химических реагентов позволяет изменить структуру поверхности и создать на ней различные покрытия. Например, путем осаждения пленки оксида на поверхность металла можно улучшить ее коррозионную стойкость. Благодаря химическим методам обработки возможно получение поверхности с определенными электрофизическими свойствами, которые могут быть использованы в электронике или микроэлектронике.

Использование поверхностной пластической деформации в микроэлектронике

Поверхностная пластическая деформация металлов - это процесс, который может быть использован в микроэлектронике для создания микроэлементов и наноструктур. Этот процесс основан на пластическом деформировании поверхностного слоя металла без изменения его объема или макроструктуры.

Одним из основных методов поверхностной пластической деформации металлов является метод "наностережки". В этом методе используется атомно-силовой микроскоп для нанесения под действием силы строгого контроля на поверхность металла. При этом происходит пластическое деформирование поверхностных слоев металла и создание микроструктур с высокой точностью и разрешающей способностью.

В микроэлектронике поверхностная пластическая деформация металлов может быть использована для создания микроэлементов, таких как электроды, контакты, провода и каталитические поверхности. Эти микроэлементы могут быть созданы с высокой точностью и контролем размеров, что позволяет улучшить производительность и надежность микроэлектронных устройств.

Также поверхностная пластическая деформация металлов находит применение в создании наноструктур, которые могут быть использованы в микроэлектронике для улучшения электрических и оптических свойств устройств. Например, наноструктуры могут быть использованы для создания наноантенн, которые обладают улучшенными свойствами приема и передачи радиосигналов.

Таким образом, использование поверхностной пластической деформации металлов в микроэлектронике предоставляет возможность создания микроэлементов и наноструктур с высокой точностью и контролем размеров, что ведет к улучшению производительности и функциональности микроэлектронных устройств.

Применение поверхностной пластической деформации для создания наноструктур

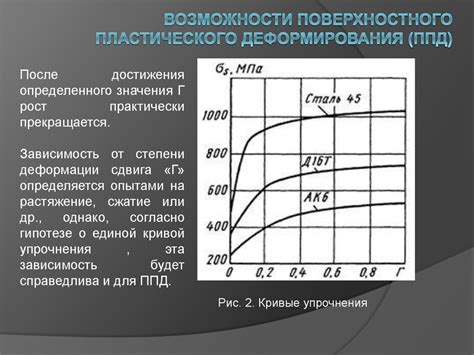

Поверхностная пластическая деформация (ППД) является эффективным методом создания наноструктур на поверхности металлических материалов. Она позволяет обрабатывать поверхность металла без изменения его объемной структуры, что очень важно для некоторых приложений.

В одном из методов ППД, называемом сильной пластической деформацией, используется интенсивная пластическая деформация, в результате которой происходит образование мелкозернистой структуры. Этот метод основан на процессах, происходящих внутри материала, на молекулярном уровне, поэтому позволяет получить наноструктуры с размерами от десятков до нескольких сотен нанометров.

Преимущества применения ППД для создания наноструктур включают повышенную прочность, улучшенные механические свойства и устойчивость к коррозии поверхности, а также измененные электрохимические и оптические свойства материалов. Эти свойства делают наноструктуры, полученные с использованием ППД, перспективными для различных технологических и научных приложений, включая электронику, катализ, наносенсорику и биомедицину.

Для осуществления ППД можно использовать различные методы, такие как закалка, вибрационное обжатие, торцевое нагружение и дробовое деформирование. Каждый из этих методов предоставляет возможности для контроля и вариации параметров поверхностной микроструктуры и свойств материала. Таким образом, выбор оптимального метода зависит от требуемых результатов и особенностей материала.

Вопрос-ответ

Зачем проводить эксперименты по поверхностной пластической деформации металлов?

Эксперименты по поверхностной пластической деформации металлов проводятся с целью изучения и понимания процессов, происходящих при деформации. Это позволяет разработать новые методы обработки материалов, повысить их прочность и устойчивость к различным воздействиям.

Каковы основные методы поверхностной пластической деформации металлов?

Основными методами поверхностной пластической деформации металлов являются прокатка, тяговая деформация и изгибание. Каждый из этих методов имеет свои преимущества и используется в зависимости от требуемых свойств материала.

Какие применения имеет поверхностная пластическая деформация металлов?

Поверхностная пластическая деформация металлов широко используется в различных областях промышленности. Она применяется при производстве автомобилей, судостроении, аэрокосмической промышленности, производстве электроники и т.д. Поверхностная пластическая деформация позволяет улучшить прочность и долговечность изделий, а также снизить их вес и затраты на материалы.

Какие преимущества имеет поверхностная пластическая деформация металлов по сравнению с другими методами обработки материалов?

Поверхностная пластическая деформация металлов имеет ряд преимуществ по сравнению с другими методами обработки материалов. Она позволяет добиться высокой точности обработки, повысить прочность и устойчивость к различным воздействиям, а также снизить затраты на материалы и энергию.

Какие факторы влияют на эффективность поверхностной пластической деформации металлов?

На эффективность поверхностной пластической деформации металлов влияет ряд факторов, таких как вид исходного материала, температура деформации, скорость деформации, а также параметры используемого оборудования. Все эти факторы должны быть оптимально подобраны для достижения желаемых результатов.