Переработка металла является важным процессом в промышленности, однако он сопряжен с определенными потерями, которые влияют на эффективность производства. Основными факторами, влияющими на потери при переработке металла, являются потери при плавке, потери при формовании и потери при обработке. В этой статье мы рассмотрим эти факторы более подробно и расскажем о способах их снижения.

Потери при плавке - это потери металла, которые происходят на стадии его плавления. Они могут быть вызваны различными причинами, такими как испарение металла, окисление или потеря металла вместе с отходами. Для снижения потерь при плавке используются различные методы, такие как использование защитных газов, контроль температуры и использование инертных материалов для предотвращения окисления.

Потери при формовании связаны с потерей металла при процессе формования изделий. Они могут происходить из-за недостаточной точности формы, неправильного распределения металла или низкого качества материала. Для снижения потерь при формовании применяются различные методы, такие как использование высокоточных форм, улучшение качества материала и оптимизация процесса формования.

Потери при обработке - это потери металла, которые происходят при последующей обработке изделия. Они могут возникать вследствие неправильной резки, сверления, шлифования или других операций обработки. Для снижения потерь при обработке используются различные методы, такие как использование точных инструментов, правильный расчет параметров обработки и использование современных технологий обработки.

В итоге, чтобы снизить потери при переработке металла, необходимо учитывать все основные факторы, связанные с плавкой, формованием и обработкой. Применение современных технологий, улучшение контроля и оптимизация процессов могут значительно снизить потери и повысить эффективность производства.

Металлургические потери: факторы и действенные методы их сокращения

Переработка металла в металлургической промышленности сопряжена с определенными потерями, которые могут значительно снизить эффективность процесса и повлиять на конечный результат. Основными факторами, влияющими на потери при переработке металла, являются некачественное сырье, неправильные технологические режимы и неэффективное использование ресурсов.

Одним из основных способов сокращения металлургических потерь является использование качественного сырья, которое отвечает требуемым характеристикам. Контроль качества сырья и его отбраковка на этапе поступления позволяют исключить примеси и другие нежелательные элементы, что снижает потери при переработке.

Технологические режимы также оказывают существенное влияние на эффективность переработки металла. Разработка оптимальных технологических процессов, а также строгое соблюдение этих режимов позволяют минимизировать потери и повысить производительность.

Другим способом снижения металлургических потерь является эффективное использование ресурсов: энергии, реагентов и материалов. Оптимизация расходов этих ресурсов позволяет сократить потери, обеспечивая таким образом более эффективный и экономически выгодный процесс переработки.

Более детальное изучение и анализ металлургических потерь, а также разработка и внедрение новых методов и технологий помогут улучшить процесс переработки металла и снизить его потери. Постоянное повышение квалификации специалистов в этой области является важным фактором для достижения оптимальных результатов.

Искажения при переработке

Один из основных факторов потерь при переработке металла - это искажения, которые могут возникать в процессе обработки и влиять на качество и геометрию изделия. Искажения могут быть вызваны различными факторами, такими как внутренние напряжения, неравномерное нагревание, неправильное наложение сил и т.д.

Одним из способов снижения искажений при переработке металла является использование специальных технологий и оборудования. Например, применение методов контролируемого нагрева и охлаждения, а также использование специальных приспособлений и инструментов позволяет уменьшить влияние искажений на качество изделия.

Кроме того, важно проводить предварительное моделирование процесса переработки металла с использованием компьютерных программ. Это позволяет предвидеть возможные искажения и принять меры по их предотвращению.

Дополнительно, контроль за технологическим процессом также помогает снизить искажения при переработке металла. Регулярный мониторинг параметров обработки, а также строгое соблюдение рекомендаций и требований, позволяют минимизировать искажения и обеспечить высокое качество готовых изделий.

Утечки и потери сырья

В переработке металлов фактором, который оказывает значительное влияние на эффективность процесса, являются утечки и потери сырья. Это может происходить на различных этапах производства, начиная с поступления сырья на предприятие и заканчивая окончательной продукцией.

Одной из основных причин утечек и потерь сырья является неправильное хранение и транспортировка материалов. Если сырье не хранится в соответствии с требованиями, оно может подвергаться воздействию влаги, температурных изменений и других неблагоприятных условий, что может привести к его деградации и утрате. Также некачественная транспортировка может привести к повреждениям и потере сырья на этапе подготовки к переработке.

Кроме того, некачественное оборудование и несоблюдение технологических процессов могут привести к утечкам и потерям сырья. Недостаточно эффективные системы фильтрации и очистки могут неудовлетворительно работать, что приведет к потере сырья при его обработке. Также несоблюдение технологического режима и нарушения процессов переработки могут стать причиной утечек и потерь сырья.

Для снижения утечек и потерь сырья необходимо систематически проводить анализ процессов производства и выявлять их уязвимые места. Необходимо контролировать условия хранения и транспортировки сырья, а также обеспечить правильную работу оборудования и соблюдение технологических процессов. Также важно обучать персонал правильным приемам работы и внедрять новые технологии и методы, которые помогут улучшить эффективность производства и снизить утечки и потери сырья.

Технические проблемы и недостатки оборудования

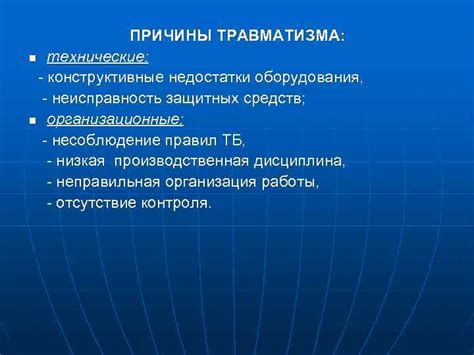

Технические проблемы и недостатки оборудования являются одним из основных факторов, влияющих на потери при переработке металла. Неправильно настроенное или изношенное оборудование может приводить к ухудшению качества продукции и повышению себестоимости процесса.

Одной из распространенных проблем является недостаточная точность и неправильная калибровка оборудования. Это может привести к отклонениям в размерах и форме металлических заготовок, что требует дополнительной обработки и ведет к потерям материала. Кроме того, несоответствие параметров оборудования требуемым стандартам может привести к неполадкам и повреждениям, что также сказывается на эффективности процесса переработки.

Другой проблемой является износ и коррозия оборудования. При длительной эксплуатации металлические элементы могут изнашиваться, что приводит к ухудшению их характеристик и повышению вероятности отказа. Коррозия также может возникать из-за неправильной эксплуатации или неправильного хранения оборудования. Обнаружение и устранение таких проблем требует регулярного технического обслуживания и замены изношенных деталей.

Для снижения потерь при переработке металла необходимо уделять особое внимание техническим аспектам и состоянию оборудования. Родственные меры включают проведение регулярного технического обслуживания, калибровку оборудования, контроль его работы и своевременную замену изношенных деталей. Также важно обучение персонала правильной эксплуатации оборудования и оптимизации работ классификации и слива отходов.

Недостаточная эффективность энергопотребления

Одной из основных причин потерь при переработке металла является недостаточная эффективность энергопотребления. В процессе выплавки и обработки металла требуется большое количество энергии, которая в значительной степени может быть потеряна из-за различных факторов.

Прежде всего, недостаточная эффективность энергопотребления может быть связана с устаревшим оборудованием и технологиями. Старые печи и промышленные установки не обеспечивают эффективное использование энергии, что приводит к избыточным затратам.

Кроме того, неправильная регулировка и управление процессами переработки металла также может приводить к недостаточной эффективности энергопотребления. Отсутствие автоматического контроля и регулирования параметров работы оборудования может привести к передержке металла и потерям энергии.

Для снижения потерь энергии при переработке металла необходимо внедрение современных энергосберегающих технологий и оборудования. Автоматизация процессов и использование эффективных систем контроля и регулирования позволит существенно снизить затраты и повысить эффективность энергопотребления в производстве металла.

Проблемы с качеством готовой продукции

Одной из важнейших проблем, с которыми сталкиваются предприятия, занимающиеся переработкой металла, является ненадлежащее качество готовой продукции. Качество продукции играет огромную роль, так как от него зависит спрос со стороны потребителей и конкурентоспособность предприятия на рынке.

Одним из факторов, влияющих на качество готовой продукции, является неправильный выбор сырья. Если сырье имеет повышенное содержание примесей, таких как сера или фосфор, то это может негативно сказаться на качестве металлического изделия. В таких случаях требуется более тщательный отбор сырья и применение дополнительных методов очистки.

Еще одной причиной плохого качества готовой продукции может стать ненадлежащее исполнение технологических процессов. Недостаточная температура при нагревании и неправильное время выдержки металла в печи могут привести к образованию дефектов в структуре материала. Также, неправильное давление или скорость прессования при формовке изделий может привести к их несоответствию требованиям по размерам или форме.

Однако, нарушения в процессе производства не являются единственной причиной проблем с качеством готовой продукции. Недостаточная квалификация персонала и несоответствие оборудования требованиям технологии могут также негативно сказаться на конечном результате. Поэтому, необходимо проводить регулярное обучение сотрудников, следить за поддержанием оборудования в рабочем состоянии и контролировать процессы производства.

Улучшение качества готовой продукции требует комплексного подхода и постоянного контроля со стороны предприятия. Только благодаря этому можно достигнуть высокого качества продукции и удовлетворить потребности рынка.

Неправильное использование отходов и обратных материалов

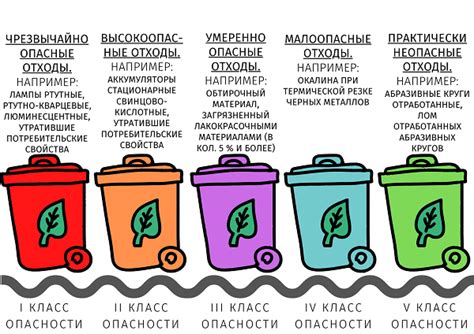

Потери при переработке металла могут происходить из-за неправильного использования отходов и обратных материалов. Отходы и обратные материалы являются важным источником сырья для металлургических предприятий, однако их неправильное использование может привести к значительным потерям.

Одной из основных проблем является неправильная сортировка отходов и обратных материалов. При смешении различных видов металла в одну партию происходит неэффективное использование сырья, а также возникают трудности при последующей переработке. Необходимо строго соблюдать правила сортировки и разделения металлов, чтобы избежать потерь и повысить эффективность процесса.

Другой причиной потерь при использовании отходов и обратных материалов является недостаточная обработка перед переработкой. Наличие посторонних примесей, загрязнений и остаточных материалов может снизить качество получаемого металлического продукта и ухудшить его свойства. Чтобы минимизировать потери, необходимо проводить тщательную предварительную обработку отходов и обратных материалов перед их использованием.

Одним из важных аспектов при использовании отходов и обратных материалов является правильное их хранение и транспортировка. Некорректное хранение отходов может привести к их окислению, коррозии и порче, что приведет к непригодности для дальнейшей переработки. Кроме того, неправильная транспортировка может привести к повреждению материалов и потерям.

В целом, правильное использование отходов и обратных материалов является одним из важных способов снижения потерь при переработке металла. Это включает в себя правильную сортировку, обработку, хранение и транспортировку материалов, а также использование современных технологий и оборудования. Только так можно достичь оптимальной эффективности и уменьшить потери при переработке металла.

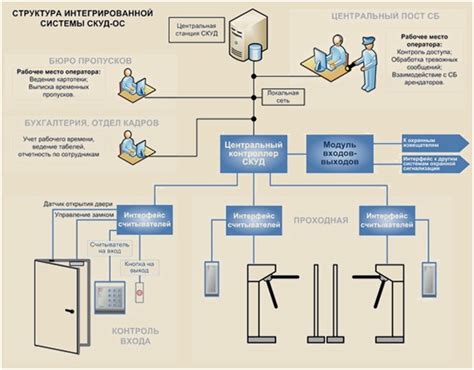

Реализация системы контроля и управления

Эффективная переработка металла требует внедрения и реализации системы контроля и управления, которая позволяет отслеживать и оптимизировать процессы производства.

Одним из основных компонентов такой системы является использование сенсоров и датчиков для мониторинга различных параметров переработки металла. Например, с помощью датчиков можно измерять температуру плавления металла, давление внутри печи или скорость движения конвейера.

Данные, полученные от датчиков, обрабатываются с использованием специализированного программного обеспечения, которое отображает текущие значения параметров и позволяет анализировать их изменения в реальном времени. Это позволяет операторам быстро реагировать на возникающие проблемы и предотвращать возможные потери.

Оптимизация процессов переработки металла также возможна благодаря автоматизации работы оборудования. Использование программного управления и контроля позволяет установить оптимальные режимы работы оборудования и минимизировать временные и энергетические затраты.

Помимо этого, система контроля и управления включает в себя разработку и внедрение стандартов и процедур, которые улучшают качество производства и уменьшают возможные потери. Например, вводятся требования к качеству сырья, ограничения на допустимые отклонения параметров переработки и требования к обучению персонала.

Вопрос-ответ