Горячая осадка металла является важным этапом в производстве металлических изделий. Этот процесс представляет собой осаждение металла на поверхность другого материала при высокой температуре. Использование горячей осадки позволяет улучшить структурные свойства и повысить прочность изделий. В этой статье рассмотрим основные этапы горячей осадки металла.

Первым этапом процесса горячей осадки является подготовка поверхности, на которую будет осаждаться металл. Здесь важно удалить все загрязнения, окислы и защитные покрытия с поверхности материала. Для этого применяются специальные химические растворы и механическая обработка. Подготовленная поверхность помещается в специальный контейнер, где будет осуществляться процесс горячей осадки.

Вторым этапом является нагрев материала до требуемой температуры. Для этого используются специальные печи или газовые горелки. Температура нагрева зависит от свойств металла и его сплавности. При достижении необходимой температуры, материал становится податливым и готовым к осаждению металла.

Третьим этапом является осаждение металла на подготовленную поверхность. Для этого используются специальные аппараты, которые равномерно наносят металл на поверхность материала. Важно контролировать толщину и равномерность нанесения металла, чтобы избежать возможных дефектов и неправильного сращивания.

Важно отметить, что горячая осадка металла является сложным и технически требовательным процессом. Для достижения желаемого результата необходимо строго соблюдать все этапы и контролировать параметры процесса. Только так можно обеспечить высокое качество и надежность металлических изделий.

Основные этапы горячей осадки металла

Горячая осадка металла является одним из ключевых процессов в металлургической промышленности. Этот процесс включает в себя ряд этапов, которые помогают получить качественный и готовый к использованию металлический материал. Ниже перечислены основные этапы горячей осадки металла.

- Подготовка сырья: В самом начале процесса происходит подготовка сырья, которое будет использовано для горячей осадки металла. Это может быть железная руда, сплавы или другие материалы. Сырье проходит через несколько этапов обработки, включая дробление, сортировку и обогащение.

- Первичная обработка: После подготовки сырья оно подвергается первичной обработке, которая включает в себя плавку и очистку от примесей. На этом этапе происходит расплавление сырья и удаление нежелательных веществ.

- Контроль качества: Важной составляющей горячей осадки металла является контроль качества. На этом этапе производятся различные испытания и анализы, чтобы убедиться в соответствии полученного материала требованиям и стандартам.

- Прокатка: После контроля качества происходит прокатка, в результате которой металл принимает нужную форму и размеры. Это может осуществляться различными способами, включая горячую или холодную прокатку.

- Термическая обработка: Для укрепления и придания дополнительных свойств металлу часто требуется термическая обработка. На этом этапе материал подвергается нагреванию и охлаждению, чтобы достичь желаемых механических и физических свойств.

- Отделка и упаковка: Последний этап горячей осадки металла включает в себя отделку и упаковку готового материала. На этом этапе происходит удаление остаточных дефектов и нанесение защитного покрытия, а затем материал упаковывается для дальнейшей транспортировки и хранения.

Каждый из этих этапов является важным звеном в процессе горячей осадки металла. Тщательное выполнение всех этапов гарантирует получение качественного и надежного металлического материала, который может быть использован в различных отраслях промышленности.

Выбор материала

Выбор правильного материала является одним из ключевых этапов горячей осадки металла. Этот процесс требует тщательного анализа и оценки характеристик различных материалов, чтобы определить наиболее подходящий для требуемых спецификаций и условий.

Одним из основных критериев при выборе материала является его теплопроводность. Это свойство определяет способность материала передавать тепло и является важным фактором для эффективности горячей осадки. Также необходимо учитывать температурные и химические условия процесса, чтобы выбрать материал, который будет стойким к высоким температурам и взаимодействию с химическими веществами.

Другим важным фактором при выборе материала является его прочность и стойкость к износу. Горячая осадка металла является процессом, при котором материалы подвергаются высоким давлениям и механическим воздействиям. Поэтому выбранный материал должен быть достаточно прочным и устойчивым к износу, чтобы обеспечить долговечность и надежность процесса горячей осадки.

Дополнительно, при выборе материала необходимо учитывать его коррозионную стойкость. Во время горячей осадки могут возникать различные химические реакции, что может привести к коррозии материала. Поэтому важно выбирать материалы, которые будут иметь высокую коррозионную стойкость и не будут подвергаться разрушению или деградации в химической среде.

Подготовка поверхности

Первым этапом горячей осадки металла является подготовка поверхности, на которую будет наноситься металлическое покрытие. Этот шаг является одним из самых важных, так как от качества подготовки зависит прочность и долговечность покрытия.

Перед началом процесса подготовительные работы включают очистку поверхности от загрязнений, ржавчины, старых покрытий и защитное покрытие для предотвращения коррозии. Для этого используются различные методы, включая механическую обработку, химическую обработку и специальные растворы.

Механическая обработка включает в себя использование абразивных материалов, таких как шлифовальные круги, щетки, струйный песок и т.д. Эти инструменты помогают удалить старые покрытия, окислы, загрязнения и создать ровную поверхность для нанесения металлического покрытия.

Химическая обработка включает применение различных растворов и химических веществ, которые помогают удалить окислы, ржавчину и загрязнения с поверхности. Такие растворы, как кислоты, щелочи и растворители, проникают в поры поверхности и активно взаимодействуют с загрязнениями, облегчая их удаление.

После подготовки поверхности она готова для последующего этапа горячей осадки металла - нанесения покрытия. Важно помнить, что качество подготовки поверхности напрямую влияет на прочность и долговечность металлического покрытия, поэтому этому этапу необходимо уделить особое внимание.

Нанесение флюса

Флюс – это химическое вещество, которое используется в процессе горячей осадки металла для улучшения качества покрытия.

Перед нанесением флюса необходимо очистить поверхность металла от ржавчины, грязи и других загрязнений. Для этого можно использовать щетку или другие специальные инструменты.

Флюс нужно наносить на поверхность металла равномерно и тонким слоем. Равномерное нанесение обеспечивает равномерное распределение флюса на поверхности и предотвращает возникновение неравномерностей и пузырей в металлическом покрытии.

После нанесения флюса нужно дать ему высохнуть. Время высыхания зависит от конкретного флюса, поэтому необходимо следовать инструкциям производителя. При этом необходимо избегать попадания пыли и грязи на поверхность, чтобы сохранить качество покрытия.

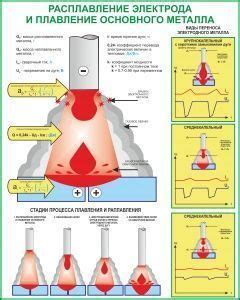

Расплавление металла

Первым этапом горячей осадки металла является его расплавление. Для этого используется специальное оборудование, такое как электрические печи или индукционные печи. Металл, подлежащий расплавлению, помещается внутрь печи и нагревается до определенной температуры.

Во время расплавления металла происходит его переход из твердого состояния в жидкое. Для достижения оптимальной температуры нагрева используется специальный регулятор, который поддерживает постоянную температуру внутри печи. Это необходимо для достижения оптимального сливного канала и предотвращения попадания нежелательных примесей в металлическую плавку.

Расплавленный металл также может подвергаться обезгаживанию, то есть удалению газовых примесей, которые могут негативно сказаться на качестве промышленного изделия. Для этого применяются специальные агенты, которые абсорбируют газы и образуют нежелательные соединения, которые затем можно легко удалить.

Расплавленный металл готов к осадке и дальнейшей обработке. Он становится жидким и можно транспортировать его к месту осадки, где происходит его дальнейшая обработка и формирование нужных деталей или изделий. Важно учесть, что при расплавлении металла необходимо соблюдать все технические требования, чтобы получить качественный и надежный продукт.

Погружение детали в расплавленный металл

После тщательной подготовки поверхности детали и горячей предварительной обработки в специальном растворе, необходимо приступить к самому важному этапу горячей осадки – погружению детали в расплавленный металл.

Перед погружением деталь поднимают при помощи специального подъемного механизма и аккуратно опускают ванну с расплавленным металлом. Плотность металла и его температура важны для обеспечения качественного результата осадки.

Деталь должна быть погружена в металл на определенную глубину и удерживаться в этом положении некоторое время. В этот момент происходит активное взаимодействие между поверхностью детали и расплавленным металлом, образуется пленка сплава, которая прочно присоединяется к поверхности осаждаемой детали.

Погружение детали проводится до достижения требуемой толщины осажденного металла. После этого деталь аккуратно извлекается из расплавленного металла и охлаждается для зафиксирования полученного покрытия. Важно соблюдать все процессные параметры и технологические требования для получения качественной горячей осадки металла.

Охлаждение и отделение отливки

После того как металл полностью расплавился и прошел процесс рафинирования, наступает этап охлаждения и отделения отливки. Этот этап осуществляется с помощью специальных приспособлений – форм, которые предварительно были подготовлены для данного процесса.

Охлаждение происходит путем подачи в форму воды или другой среды, которая эффективно ускоряет процесс остывания металла. Это позволяет снизить время осадки и получить более качественную отливку. Следует отметить, что скорость охлаждения должна быть оптимальной, чтобы избежать появления нежелательных дефектов в структуре металла.

После охлаждения отливку можно извлечь из формы. Для этого эта форма обычно состоит из двух частей – верхней и нижней, которые можно разъединить после окончания процесса охлаждения. Отделение отливки от формы может проводиться вручную или с помощью специального оборудования.

Окончательный результат этого этапа – получение отливки, готовой к дальнейшей обработке и использованию в производстве. Важно отметить, что правильно выполненный процесс охлаждения и отделения отливки является одним из главных факторов для получения качественного и прочного металлического изделия.

Обработка и отделка отливки

После горячей осадки металла следует этап обработки и отделки отливки. Этот этап включает в себя несколько процессов, направленных на удаление излишков металла, придание готовому изделию необходимой формы и финальную обработку поверхности.

Первым этапом обработки отливки является удаление излишков металла. Для этого применяются различные обрезки и подрезки, с помощью которых удаляются неправильности формы и неровности поверхности отливки. Для более точной обработки могут использоваться такие инструменты, как оснастка и шлифовальные станки.

После удаления излишков металла проводится процесс придания готовому изделию необходимой формы. Это может включать в себя сгибание, вытягивание, вальцевание и другие методы формообразования. В процессе придания формы отливке удается добиться необходимых размеров и геометрии, чтобы она соответствовала заданным требованиям.

Завершающим этапом обработки и отделки отливки является финальная обработка поверхности. Это включает в себя шлифовку, полировку и окончательное отделывание поверхности отливки в соответствии с требованиями заказчика. Финальная обработка поверхности отливки придает изделию эстетический вид, убирает дефекты и придает поверхности необходимую отделку и гладкость.

Вопрос-ответ

Какие этапы включает процесс горячей осадки металла?

Процесс горячей осадки металла включает несколько основных этапов: подготовка поверхности, нанесение металла, закрепление слоя и обработка полученного изделия.

Чему служит первый этап - подготовка поверхности?

Подготовка поверхности включает удаление ржавчины, грязи и других загрязнений с поверхности изделия. Это необходимо для обеспечения хорошего сцепления металлического слоя с поверхностью.

Каким образом происходит нанесение металла?

Нанесение металла осуществляется с помощью специального оборудования, которое расплавляет металл и направляет его на поверхность изделия. Расплавленный металл наносится покрытием на поверхность с заданной толщиной и равномерностью.

Что происходит на этапе закрепления слоя?

На этапе закрепления слоя происходит охлаждение и застывание нанесенного металла. Закрепление слоя позволяет обеспечить его прочность и придать изделию нужную форму и структуру.