Мельчайшие частицы металлов, или мелкодисперсные порошки, являются важным материалом в современной промышленности. Они отличаются высокой поверхностной активностью и широким спектром применения, что делает их востребованными в таких отраслях, как металлургия, электроника, машиностроение, химическая промышленность и другие. Получение таких порошков является сложным процессом, требующим применения современных методов.

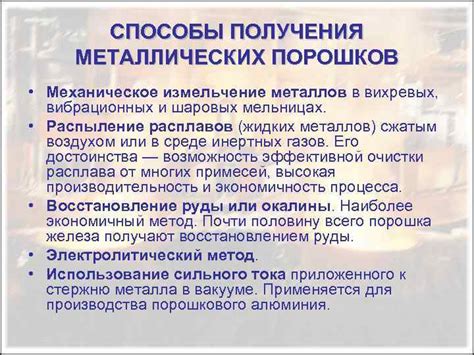

Существует несколько основных методов получения мелкодисперсных порошков металлов. Одним из них является прямой метод, который основан на дезинтеграции или раздроблении металлических материалов. Здесь металлы или сплавы подвергаются воздействию силовых факторов: механическим, ультразвуковым или гидрослойным. Результатом такого воздействия являются мельчайшие частицы металла, размер которых может достигать нескольких нанометров.

Вторым методом получения мелкодисперсных порошков является химический способ. В ходе данного метода металлические соединения подвергаются реакциям, приводящим к образованию частиц металлов. Эти частицы затем обрабатываются разными способами для получения желаемого размера и формы.

Третий метод, широко применяемый в современных технологиях, – это метод лазерной абляции. Он основан на использовании сильного лазерного излучения для испарения поверхностного слоя металла. В результате происходит образование мельчайших частиц металла, которые могут иметь размер от нескольких до нескольких сотен нанометров.

Что такое мелкодисперсные порошки металлов?

Мелкодисперсные порошки металлов - это металлические порошки с частицами небольшого размера и высокой степенью разделения. Они отличаются от обычных порошков своей малой долей крупных частиц и большим числом мелких и ультрамелких частиц. Благодаря этому, мелкодисперсные порошки металлов обладают уникальными физическими и химическими свойствами, которые широко используются в различных областях промышленности и науки.

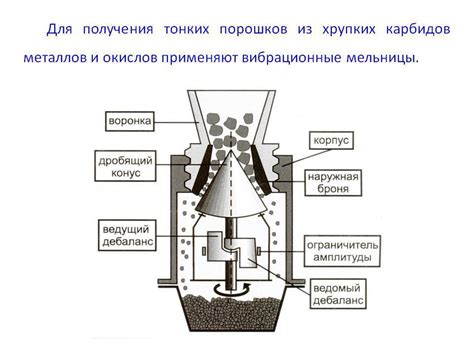

Процесс получения мелкодисперсных порошков металлов включает несколько этапов. В начале осуществляется размол металла методами механической или электрической обработки, что приводит к образованию грубых частиц. Затем, при помощи дополнительной обработки, полученные частицы измельчаются до требуемого мелкодисперсного состояния. Для этого используются такие методы, как вибрационная мельница, сухое шаровое измельчение и газовое высокоэнергетическое измельчение.

Мелкодисперсные порошки металлов имеют широкий спектр применения в различных отраслях промышленности. Они используются для изготовления густотвердеющих материалов, покрытий, композитов, электродов и прочих изделий. Благодаря высокой поверхностной активности и большой поверхности, мелкодисперсные порошки металлов обладают высокой реакционной способностью и адгезией, что позволяет их использовать в процессах катализа и синтезе новых веществ.

Таким образом, мелкодисперсные порошки металлов являются важным и перспективным материалом, который находит применение в различных областях науки и техники. Их уникальные свойства и возможности делают их незаменимыми во многих процессах и технологиях, позволяя улучшить качество и характеристики различных материалов и изделий.

Процесс создания мелкодисперсных порошков металлов

Мелкодисперсные порошки металлов относятся к группе материалов, которые получаются в результате различных физико-химических процессов. Целью создания таких порошков является получение материала с максимально малыми размерами частиц и повышенной поверхностью, что способствует улучшению его физических и химических свойств.

Один из методов получения мелкодисперсных порошков металлов – металлургический метод механической обработки. Этот процесс включает в себя измельчение металлической заготовки с помощью различных механических средств, таких как шаровые мельницы, молотковые дробилки и прессование. Механическая обработка приводит к разрушению структурных связей, что позволяет получить порошок металла с минимальными размерами частиц.

Другим методом получения мелкодисперсных порошков металлов является метод атомизации. Этот процесс основан на быстром замедлении движения жидкого металла, в результате чего материал распыляется на мельчайшие частицы. Атомизация может происходить с использованием различных устройств, таких как плазменные и электротермические распылители.

Одним из современных методов получения мелкодисперсных порошков металлов является метод лазерной абляции. Этот процесс основан на использовании лазерного излучения для разрушения поверхностей металлической заготовки и создания облака мельчайших частиц. Лазерная абляция позволяет получить порошок с высокой степенью дисперсности и контролируемым размером частиц.

Таким образом, процесс создания мелкодисперсных порошков металлов включает в себя использование различных физико-химических методов, таких как механическая обработка, атомизация и лазерная абляция. Каждый из этих методов имеет свои преимущества и недостатки, и выбор конкретного метода зависит от требований к материалу и его назначения.

Технологии получения мелкодисперсных порошков металлов

Получение мелкодисперсных порошков металлов - это процесс, который играет важную роль в различных отраслях промышленности, включая металлургию, электронику и медицину. Современные технологии позволяют добиться высокой степени дисперсности порошков, что обеспечивает улучшенные свойства конечного продукта.

Одним из основных методов получения мелкодисперсных порошков металлов является метод атомизации. Этот процесс основан на разрушении струи расплавленного металла с помощью газовой струи или воды. При этом образуется область высокого перепада давления, что приводит к быстрому охлаждению металла и образованию мелкодисперсного порошка. Метод атомизации обладает высокой эффективностью и позволяет получить порошки с контролируемыми размерами частиц и однородностью состава.

Еще одним методом получения мелкодисперсных порошков металлов является метод механической аллегированной крупномодульной деформации. Этот метод основан на механическом перемешивании и деформации металлической матрицы с добавкой других металлов или соединений. В результате такой обработки происходит разрушение кристаллической структуры материала и образование мелких частиц металла с высокой активностью поверхности.

Кроме того, существуют и другие методы получения мелкодисперсных порошков металлов, такие как метод химического осаждения и гидротермальный синтез. По мере развития технологий, появляются новые способы и усовершенствуются существующие методы, что позволяет получать порошки с еще более мелкой дисперсией и лучшими свойствами.

Применение мелкодисперсных порошков металлов в промышленности

Мелкодисперсные порошки металлов нашли широкое применение в различных отраслях промышленности. Они используются как сырье для производства металлических изделий и композитных материалов.

Применение мелкодисперсных порошков металлов в производстве автомобилей позволяет улучшить качество и прочность металлических деталей. Такие порошки используются, например, для создания легких и прочных кузовов автомобилей, а также для производства тормозных систем и топливных клапанов.

В аэрокосмической промышленности мелкодисперсные порошки металлов применяются для создания легких и прочных компонентов для самолетов и космических аппаратов. Такие порошки позволяют создавать детали с высокой точностью размеров и сложной геометрией.

Также мелкодисперсные порошки металлов используются в производстве электроники и микроэлектроники. Они являются основным материалом для создания проводников, контактов и соединений на электрических платах. Благодаря мелкой дисперсности порошков, такие детали обладают повышенной электропроводностью и долговечностью.

В медицинской промышленности мелкодисперсные порошки металлов используются для создания имплантатов и медицинских инструментов. Они обладают антибактериальными свойствами и хорошо сращиваются с тканями человека, что позволяет использовать их для создания долговечных и безопасных медицинских изделий.

Таким образом, применение мелкодисперсных порошков металлов в промышленности несет большой потенциал для улучшения качества и характеристик металлических изделий, а также для создания новых инновационных материалов и технологий.

Достоинства мелкодисперсных порошков металлов перед другими материалами

Высокая поверхностная активность: мелкодисперсные порошки металлов обладают большой поверхностью по сравнению с объемом, что увеличивает их активность и реакционную способность. Это позволяет эффективно использовать их в различных процессах, таких как каталитические реакции или нанотехнологии.

Улучшенные механические свойства: благодаря своей мелкой дисперсности, порошки металлов имеют намного более высокую прочность и твердость по сравнению с традиционными материалами. Это делает их идеальными для использования в технике, где требуются материалы с высокой износостойкостью и прочностью, таких как добавки в композиты или покрытия для повышения твердости поверхности изделий.

Большой периметр контакта: мелкодисперсные порошки металлов имеют большое количество микроскопических частиц, что позволяет им создавать большую площадь контакта с другими материалами. Это открывает возможности для улучшения характеристик различных материалов, их адгезии, поверхностного эффекта и эффективности. Например, порошки металлов могут использоваться для улучшения сцепления между различными слоями композитных материалов или для создания эффективных катализаторов.

Улучшенная электрическая и теплопроводность: мелкодисперсные порошки металлов обладают высокой электрической и теплопроводностью благодаря их мелкой структуре. Это позволяет использовать эти порошки для создания материалов, которые хорошо проводят ток или тепло, таких как провода, радиаторы или термические интерфейсы. Кроме того, электрические свойства порошков металлов могут быть подстроены путем модификации их поверхности или добавлением различных примесей.

Проблемы и вызовы при получении мелкодисперсных порошков металлов

Получение мелкодисперсных порошков металлов является сложным и многоэтапным процессом, который включает в себя целый ряд проблем и вызовов. Одной из таких проблем является необходимость обеспечить высокую чистоту порошка, чтобы исключить наличие нежелательных примесей, которые могут негативно влиять на его свойства и качество. Для этого требуется тщательный контроль всех этапов получения порошка, начиная от предварительной подготовки сырья.

Другой важной проблемой является получение порошка с определенными размерами и формами частиц. Для многих приложений необходимо обеспечить однородность по размеру и форме частиц, что требует использования специальных методов и оборудования. Кроме того, часто возникает необходимость получения порошка с мелкодисперсным размером частиц, что требует применения дополнительных технологий и тонкой настройки процесса.

Еще одной проблемой, связанной с получением мелкодисперсных порошков металлов, является их высокая реактивность. Металлические порошки, особенно наноматериалы, могут быть очень активными химически и взаимодействовать с окружающей средой. Это может привести к нежелательным реакциям, окислению, агрегации частиц и потере их свойств. Поэтому необходимо разрабатывать специальные методы обработки и хранения порошков, чтобы минимизировать потери и сохранить их стабильность.

Все эти проблемы и вызовы при получении мелкодисперсных порошков металлов требуют от исследователей и инженеров разработки новых технологий и методов, а также совершенствования существующих. Необходимость решения данных проблем обусловлена высоким спросом на мелкодисперсные порошки металлов в различных отраслях, таких как электроника, медицина, авиационная и космическая промышленность.

Вопрос-ответ

Какие методы используются для получения мелкодисперсных порошков металлов?

Существует несколько методов, таких как механическое дробление, гидролиз, восстановление, наноалмазный метод, микрофракционирование и др.

Какой метод получения порошков металлов является наиболее эффективным?

Наиболее эффективным методом получения мелкодисперсных порошков металлов сегодня считается метод восстановления.

Каковы основные преимущества получения мелкодисперсных порошков металлов?

Основными преимуществами получения мелкодисперсных порошков металлов являются повышенная реакционная способность, улучшенные механические и физико-химические свойства, а также возможность создания материалов с уникальными свойствами.

Какие металлы чаще всего используются для получения порошков?

Для получения порошков чаще всего используются металлы, такие как железо, алюминий, медь, никель, титан и их сплавы.

В чем заключается сущность метода механического дробления?

Метод механического дробления заключается в растирании металлических блоков или частиц металла в специальных аппаратах, таких как шаровые мельницы или вальцы, с использованием силы трения между частицами. Это позволяет получить порошки с мелкой дисперсностью.