Плавление сплавов металлов – один из важнейших процессов в металлургии, который позволяет получить слитки, листы и другие изделия из различных металлических материалов. Этот процесс основан на повышении температуры до достаточно высоких значений, чтобы твердые металлы превратились в жидкое состояние.

Важным аспектом плавления сплавов является подбор оптимальной температуры, которая зависит от состава сплава и требуемых свойств конечного продукта. Для этого применяются специализированные печи и горные печи, способные разогревать материалы до температур выше 1000°C.

Плавление сплавов также требует плавильных материалов, из которых изготавливают плавильные горшки, тигли и кассеты. Эти материалы должны обладать высокой термической стабильностью, химической инертностью и прочностью для выдерживания высоких температур и химически агрессивных условий.

Современные технологии плавления сплавов металлов включают использование специализированных плавильных установок и контроля температуры. Это позволяет добиться более высокой точности и качества плавки, снизить энергозатраты и улучшить условия работы металлургического производства.

Процесс формирования сплавов металлов

Формирование сплавов металлов является важной технологической операцией, которая проводится с целью получения материалов с улучшенными свойствами. Сплавы металлов состоят из двух или более компонентов, которые в результате плавления смешиваются и образуют однородную структуру.

Одним из основных методов формирования сплавов является плавление, при котором металлические компоненты переходят из твердого состояния в жидкое под воздействием высоких температур. Для этого используются специальные плавильные печи, обеспечивающие достаточно высокую температуру и возможность контроля над процессом.

Во время плавления металлических компонентов происходит их смешивание и диффузия, что позволяет образовать однородную микроструктуру сплава. Длительность и режим плавления определяют окончательные свойства сплава, такие как твердость, прочность, пластичность и другие характеристики.

После плавления и охлаждения сплав принимает форму, соответствующую выбранному методу формирования, например, отливается в определенную форму или прокатывается для получения листового или проволочного материала. Далее проводятся операции по обработке и термической обработке, направленные на улучшение механических и физических свойств сплава.

Роль плавления в производстве изделий из сплавов

Плавление является важной стадией в процессе производства изделий из сплавов. Это процесс, который позволяет превратить твердые сплавы в жидкую форму, что дает возможность легко формировать и создавать различные изделия.

Одним из основных аспектов плавления сплавов является достижение определенной рабочей температуры, при которой сплав становится достаточно податливым для дальнейшей обработки. Для достижения этой температуры часто используются специальные печи или горелки, которые создают высокую температуру.

Плавление также позволяет проводить смешивание различных компонентов сплавов. Это особенно важно при создании сложных сплавов, где комбинируются различные металлы с целью достижения определенных свойств и характеристик, таких как прочность, твердость или устойчивость к коррозии.

После плавления и смешивания компонентов, сплавы зачастую подвергаются дополнительной обработке, такой как отливка, прокатка или литье под давлением. Эти процессы позволяют создавать разнообразные изделия, начиная от металлических заготовок и заканчивая сложными деталями и механизмами.

Также стоит отметить, что плавление сплавов требует определенных знаний и навыков, а также соблюдения специфических условий и правил безопасности. Поэтому в процессе плавления обязательно применяются специальные защитные средства, такие как защитные очки, перчатки и специальная одежда.

Критические параметры плавления металлических сплавов

Плавление металлических сплавов является важным процессом в металлургии и обработке металлов. Для каждого сплава существуют уникальные критические параметры, которые определяют его температуру плавления и другие свойства.

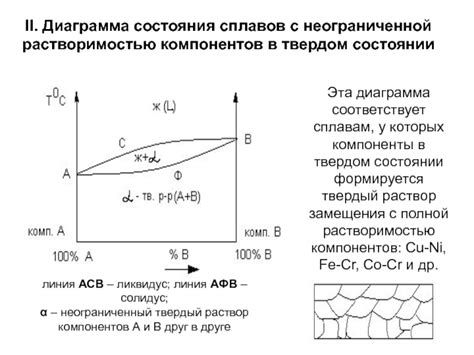

Одним из главных критических параметров является температура плавления металлического сплава. Это значение указывает на температуру, при которой сплав переходит из твердого состояния в жидкое. Температура плавления может быть выше или ниже температуры плавления отдельных металлов, входящих в сплав, так как при смешивании металлы могут влиять друг на друга и изменять их точки плавления.

Еще одним важным критическим параметром является теплота плавления. Она указывает на количество теплоты, которое необходимо передать сплаву для его плавления при его температуре плавления. Теплота плавления зависит от состава сплава и может быть значительно выше, чем теплота плавления отдельных металлов.

Критические параметры плавления металлических сплавов могут также включать параметры, связанные с изменением объема и механическими свойствами сплава при плавлении. Изменение объема может привести к появлению течей и трещин, а механические свойства могут измениться из-за изменения микроструктуры сплава.

В целом, понимание и контроль критических параметров плавления металлических сплавов является важным для обеспечения качественного производства и обработки металлов. Их изучение и определение являются основой разработки технологий плавления и формирования сплавов с определенными свойствами.

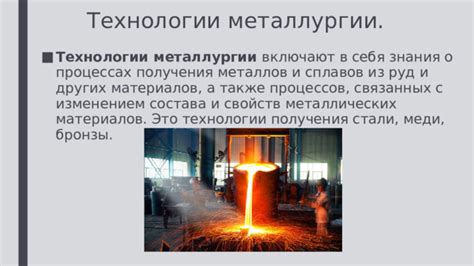

Технологии плавления металлических сплавов

Плавление металлических сплавов – это процесс, который позволяет превратить твердый материал в жидкое состояние. Для этого давлением или теплом подводят энергию, достаточную для преодоления внутренних связей атомов и молекул в металле. Технологии плавления сплавов металлов являются важной частью металлургической промышленности.

Существует несколько основных методов плавления сплавов металлов. Один из них – это метод электрошлаковой плавки. В этом процессе металл нагревается до высокой температуры с помощью электрического тока, а затем к нему прилагается электрод, через который осуществляется плавление. Этот метод востребован в производстве сталей и других сплавов.

Другим распространенным методом плавления металлических сплавов является метод прямого плавления. В этом случае металл нагревается до определенной температуры, при которой он становится жидким. Для осуществления этого процесса часто используются газы, такие как кислород, аргон или азот.

Также существуют методы плавления сплавов металлов с использованием лазеров или плазмы. В этих случаях для нагрева металла используется энергия лазерного луча или плазменной дуги. Эти методы обеспечивают более точное и контролируемое плавление сплавов.

Технологии плавления сплавов металлов играют ключевую роль в различных отраслях промышленности, таких как авиационная, судостроительная, строительная и многие другие. Они позволяют создавать качественные и прочные металлические изделия, которые используются во многих сферах человеческой деятельности.

Особенности плавления сплавов металлов различных типов

Плавление сплавов металлов различных типов является сложным и многогранным процессом, который требует тщательного изучения и понимания особенностей каждого конкретного сплава.

Одной из основных особенностей плавления сплавов металлов является их точка плавления, которая может существенно отличаться в зависимости от состава сплава и его химических свойств. Это означает, что при плавлении сплава необходимо учитывать и корректировать температурный режим для достижения нужной консистенции и жидкости металла.

Кроме того, важное значение имеет выбор подходящей плавильной печи или газового горелка, которые обеспечат достаточную температуру и равномерное распределение тепла для плавления сплава. Также необходимо учитывать особенности теплопроводности сплава, чтобы избежать перегрева или перекристаллизации.

Другой важной особенностью плавления сплавов металлов является наличие плавающих фаз или добавок, которые могут влиять на процесс плавления и способствовать образованию специфичесных структур. Это может потребовать использования специальных методов и технологий, таких как вакуумная или индукционная плавка, для контроля и управления процессом плавления.

В целом, плавление сплавов металлов требует глубокого понимания и опыта, чтобы достичь желаемого результата. Понимание особенностей каждого сплава, выбор правильного оборудования и технологий, а также контроль температурного режима - все эти факторы играют важную роль в успешном плавлении сплавов металлов различных типов.

Вопрос-ответ

Какие основные сплавы металлов используются в промышленности?

В промышленности широкое применение нашли сплавы металлов, такие как стали, алюминий, медь, свинец и цинк. Они имеют различные свойства и применяются в разных отраслях промышленности, начиная от машиностроения и авиационной промышленности, и заканчивая электроникой и металлургией.

Какие технологии применяются при плавлении сплавов металлов?

При плавлении сплавов металлов используются различные технологии, включающие в себя электронагревательные и газовые печи, индукционные печи, а также лазерное и электронно-лучевое плавление. Каждая из этих технологий имеет свои преимущества и недостатки и выбирается в зависимости от требований процесса плавления и свойств сплава металла.

Какие факторы влияют на процесс плавления сплавов металлов?

На процесс плавления сплавов металлов влияют различные факторы, такие как температура плавления сплава, чистота используемого металла, давление, а также влияние добавок и примесей. Кроме того, важным фактором является выбор технологии плавления и используемого оборудования.

Каковы основные свойства сплавов металлов после плавления?

После плавления сплавы металлов обычно обладают повышенной прочностью, стойкостью к коррозии, химической устойчивостью и теплопроводностью. Однако свойства сплавов могут меняться в зависимости от состава сплава и условий плавления.