Запорная арматура – неотъемлемая часть систем водоснабжения и газоснабжения, используемых в различных отраслях промышленности и жилищно-коммунального хозяйства. Однако со временем запорная арматура может подвергаться износу, коррозии и другим повреждениям, что может привести к утечкам и авариям. Для предотвращения таких ситуаций проводятся периодические испытания запорной арматуры, с целью проверки ее работоспособности и готовности к эксплуатации.

Периодические испытания запорной арматуры включают в себя проверку ее герметичности, работы различных механизмов и принципов действия. Перед началом испытаний необходимо провести визуальный осмотр арматуры, чтобы выявить повреждения, трещины, износ и другие дефекты. Также особое внимание уделяется проверке маркировки и паспортных данных арматуры, чтобы убедиться в ее соответствии требованиям нормативных документов.

Один из важных этапов испытания – герметичность запорной арматуры. Проверка герметичности проводится с помощью различных методов, включая гидростатическое и пневматическое испытание. В процессе испытаний с помощью определенных инструментов и оборудования определяется наличие утечек, перепады давления, плотность соединений и совместимость материалов, используемых в арматуре.

Что такое периодические испытания запорной арматуры?

Периодические испытания запорной арматуры представляют собой процесс проверки и проверки исправности запорной арматуры, используемой в промышленных системах и объектах, чтобы обеспечить безопасное и эффективное функционирование системы.

Запорная арматура, также известная как запорное устройство, включает в себя различные типы затворов, клапанов и задвижек, которые используются для управления потоком жидкости или газа в системах. Эти устройства обычно эксплуатируются при высоком давлении и подвергаются воздействию различных факторов, таких как вибрации, агрессивные среды и температурные изменения.

Периодические испытания запорной арматуры необходимы для обнаружения возможных дефектов или повреждений в устройствах, которые могут привести к утечкам, потере эффективности или даже аварии системы. Они позволяют выявить проблемы заблаговременно и предотвратить серьезные последствия, такие как повреждение оборудования или простой системы.

В процессе периодических испытаний запорной арматуры обычно проводятся различные виды проверок, включая проверку герметичности, проверку эффективности уплотнений, измерение рабочих параметров, таких как давление или температура, и визуальный осмотр. Для проведения испытаний могут использоваться специализированные приборы и методы, такие как гидростатическое испытание, разрушающее испытание или испытание на газовую течь.

Обязательность периодических испытаний

Периодические испытания запорной арматуры являются неотъемлемой частью обязательных технических мероприятий, направленных на обеспечение безопасности и надежной работы оборудования. Они необходимы для гарантированного функционирования запорной арматуры в условиях, когда ее использование может быть импровизированным, чрезвычайным или критически важным.

Периодические испытания позволяют выявить возможные технические дефекты, износ, коррозию и повреждения оборудования, которые могут привести к ухудшению его работоспособности, утечкам или даже аварийным ситуациям. Также такие испытания позволяют обнаружить нарушения в соблюдении требований технической документации и нормативных требований.

Обязательность периодических испытаний законодательно устанавливается и может быть связана с обязательностью соблюдения определенных стандартов и нормативов, например, энергетических требований, экологических ограничений или требований по безопасности труда. Кроме того, испытания могут быть необходимы для подтверждения соответствия оборудования требованиям сертификации и лицензирования.

Правильное проведение периодических испытаний важно для обеспечения безопасности и эффективности работы запорной арматуры. Они помогают предотвратить возможные аварийные ситуации, а также снижают риски повреждений и убытков. Регулярное проведение испытаний является обязательным требованием как для предприятий и организаций, так и для индивидуальных лиц, работающих с запорной арматурой.

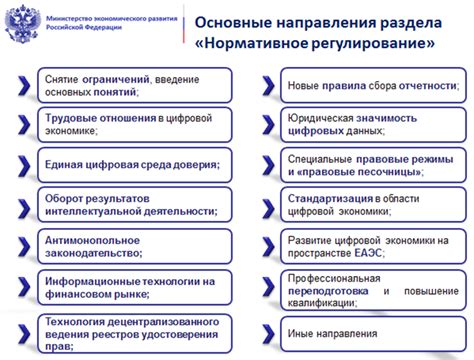

Нормативное регулирование испытаний

Проведение испытаний запорной арматуры является важным этапом в процессе ее эксплуатации и обслуживания. Для обеспечения надежности и безопасности работы данного оборудования разработаны соответствующие нормативы и стандарты, которые устанавливают требования к проведению испытаний.

Одним из основных нормативных документов в области испытаний запорной арматуры является ГОСТ 9544-2015 «Запорная арматура. Общие технические условия». В данном стандарте определены требования к испытаниям запорной арматуры, включая методы их проведения, условия тестирования и критерии оценки результатов.

Для различных типов запорной арматуры существуют отдельные нормативные документы, которые детально регламентируют процедуру проведения испытаний. К таким документам относятся, например, ГОСТ Р 56513-2015 «Запорная арматура артезианских скважин. Типовая конструкция и методика испытаний», ГОСТ Р 57323-2016 «Запорная арматура для металлургического производства. Технические условия». В этих стандартах указываются требования к испытаниям, особенности техники безопасности и другие важные аспекты.

Следует отметить, что нормативное регулирование испытаний включает не только требования к проведению тестирования, но и к обязательной сертификации запорной арматуры перед ее поставкой на рынок. Соответствующие нормативные документы, например, ГОСТ Р 55989-2014 «Запорная арматура районных узлов газораспределительных сетей. Технические условия», содержат требования как к испытаниям, так и к сертификации оборудования.

Требования к проведению испытаний

Для проведения испытаний запорной арматуры необходимо соблюдать ряд требований, которые гарантируют достоверность и точность получаемых результатов.

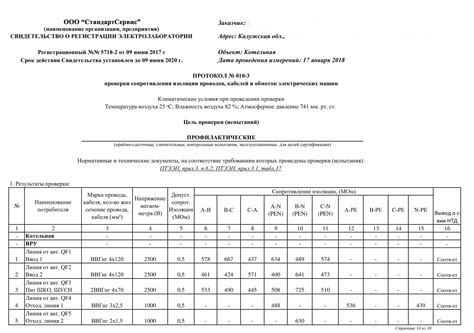

Во-первых, испытания должны проводиться в специально оборудованных испытательных лабораториях, которые имеют необходимые приборы и инструменты для контроля и измерений. Это обеспечивает исключение возможных искажений и ошибок во время проведения испытаний.

Во-вторых, при проведении испытаний необходимо применять нормативные методики, которые предусматривают определенные условия и режимы испытаний. Это включает выбор давления, температуры, скорости потока среды и других параметров, влияющих на работу запорной арматуры.

Третье требование заключается в проведении испытаний в повторяемых условиях. Это означает, что все испытания должны быть проведены несколько раз с использованием разных образцов запорной арматуры. Это позволяет получить статистически значимые результаты и более точно оценить характеристики и работоспособность испытуемой арматуры.

Наконец, результаты испытаний должны быть документально зафиксированы, чтобы предоставить доказательства соответствия или несоответствия запорной арматуры техническим требованиям. Это позволяет принимать обоснованные решения о допуске или запрете использования испытуемой арматуры в различных технических системах и оборудовании.

Этапы проведения испытаний

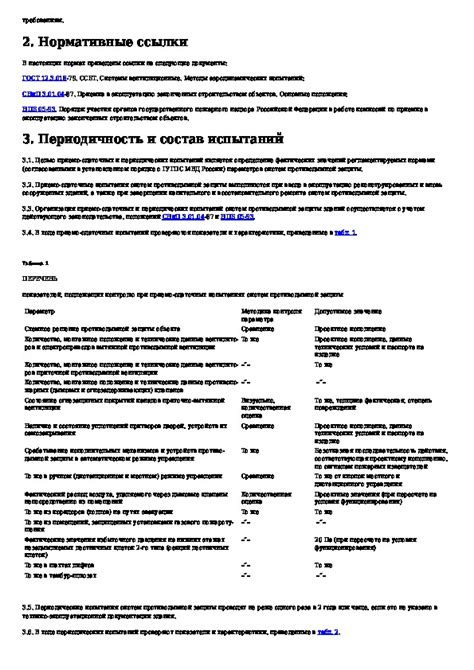

Испытания запорной арматуры проходят несколько этапов, каждый из которых имеет свою цель и методику проведения.

Первый этап - предварительные испытания, включающие в себя визуальный осмотр запорной арматуры, проверку ее маркировки и документации на соответствие требованиям.

Второй этап - испытания прочности, в ходе которых проводятся испытания на статическую прочность, герметичность и устойчивость запорной арматуры к вибрации.

Третий этап - испытания функциональных характеристик, включающие проверку работоспособности и надежности запорной арматуры при различных нагрузках и рабочих условиях.

Четвертый этап - климатические испытания, в том числе испытания на воздействие высоких и низких температур, а также испытания на воздействие агрессивных сред.

Пятый этап - поверочные испытания, которые проводятся для проверки точности и соответствия запорной арматуры установленным стандартам и нормам.

Шестой этап - опытно-промышленные испытания, во время которых запорная арматура проверяется в реальных условиях эксплуатации, чтобы оценить ее долговечность и эффективность.

Итоговым этапом является подготовка отчета по результатам испытаний, в котором содержится информация о проведенных испытаниях, полученных данных и заключение о соответствии запорной арматуры установленным требованиям.

Виды испытаний запорной арматуры

Испытания запорной арматуры проводятся для проверки ее надежности и соответствия установленным стандартам и требованиям безопасности. Существует несколько видов испытаний, которые позволяют оценить работоспособность и качество запорной арматуры перед ее эксплуатацией.

1. Гидравлические испытания. При таких испытаниях запорная арматура подвергается проверке на герметичность и пропускную способность. Применяются специальные устройства, которые создают гидравлическое давление в системе. При этом проверяется отсутствие утечек и возможность свободного перемещения запорного элемента.

2. Покрытийные испытания. Запорная арматура может иметь специальное покрытие, которое защищает ее от коррозии и повреждений. Покрытийные испытания направлены на проверку толщины, адгезии и стойкости покрытия к агрессивным средам и механическим воздействиям.

3. Механические испытания. Этот вид испытаний проводится для оценки прочности и долговечности запорной арматуры. Используются различные нагрузки, в том числе ударные, вибрационные и циклические. После испытаний проверяется сохранность и работоспособность запорного устройства.

4. Температурные испытания. Запорная арматура должна сохранять работоспособность при различных температурных условиях. Температурные испытания проводятся для проверки устойчивости запорного устройства к низким и высоким температурам, а также к изменениям температуры в процессе эксплуатации.

Таким образом, испытания запорной арматуры позволяют убедиться в ее надежности, соответствии требованиям безопасности и долговечности. Это позволяет предотвращать аварийные ситуации, связанные с неисправностями запорной арматуры, и поддерживать нормальную работу технических систем.

Кто может проводить испытания?

Испытания запорной арматуры могут проводить специализированные лаборатории и организации, имеющие необходимую аккредитацию и лицензии. Это могут быть как государственные учреждения, так и коммерческие предприятия.

В первую очередь проведение испытаний осуществляется лабораториями, специализирующимися на испытаниях и сертификации технических устройств и оборудования. Они обладают опытом и знаниями, необходимыми для проведения качественных и надежных испытаний запорной арматуры.

Кроме того, некоторые производители запорной арматуры имеют собственные лаборатории, которые занимаются испытаниями и контролем качества своей продукции. Такие лаборатории обычно проходят аккредитацию и получают соответствующие лицензии для проведения испытаний.

Важно отметить, что проведение испытаний запорной арматуры должно осуществляться квалифицированными специалистами с опытом работы в данной области. Такие специалисты обладают знаниями о стандартах и требованиях, а также умеют правильно настроить и оперировать испытательным оборудованием.

Значимость периодических испытаний для безопасности

Периодические испытания запорной арматуры играют важную роль в обеспечении безопасности промышленных объектов. Они позволяют выявить и предотвратить возможные неисправности и повреждения, которые могут привести к авариям или потере жизней человека.

В ходе испытаний происходит проверка работоспособности запорной арматуры и ее соответствие требованиям технических нормативных документов. Если бы не периодические испытания, то можно было бы столкнуться с ситуацией, когда в случае несанкционированного открытия или закрытия запорного вентиля возникнут проблемы с функционированием технологического процесса в промышленных объектах.

Благодаря периодическим испытаниям можно обнаружить скрытые дефекты и износ запорной арматуры. Он может возникнуть в результате коррозии, механических повреждений, воздействия агрессивных сред и других факторов. Такие неисправности могут привести к утечке опасных веществ или потере контроля над технологическими процессами.

Регулярные испытания также позволяют оценить эффективность системы управления запорной арматурой: наличие и исправность датчиков, контроллеров, пультов управления. Это важно для поддержания необходимого уровня безопасности, быстрого реагирования на возможные аварийные ситуации и предотвращения их развития.

Вопрос-ответ

Какие цели преследуются при проведении периодических испытаний запорной арматуры?

Периодические испытания запорной арматуры проводятся с целью проверки ее работоспособности и герметичности. Такие испытания позволяют выявить возможные дефекты и износ запорной арматуры, а также предотвратить возможные аварии в системе.

Какая информация содержится в нормативных документах, касающихся периодических испытаний запорной арматуры?

В нормативных документах, касающихся периодических испытаний запорной арматуры, содержится информация о требованиях к проведению испытаний, методике их проведения, а также результаты, которые должны быть зафиксированы и переданы заказчику.