Перенос расплавленного металла через дугу является одним из методов обработки металла, который широко применяется в промышленности. Этот процесс основан на использовании электрической дуги для нагрева и расплавления металла, а затем переноса его на нужную поверхность или в заготовку.

Основной принцип переноса расплавленного металла через дугу заключается в использовании электрического тока, который создает дугу между электродом и рабочим предметом. Под воздействием высокой температуры дуги и электромагнитных сил происходит нагрев и расплавление металла, после чего он перемещается к рабочей поверхности или в заготовку.

Этот процесс имеет широкий спектр применения в различных отраслях промышленности. Например, перенос расплавленного металла через дугу используется в производстве металлических изделий, таких как ковка и литье металла, сварка и резка металлоконструкций, а также в процессах нанесения защитных покрытий на поверхность различных материалов.

Перенос расплавленного металла через дугу является эффективным способом обработки металла, который обеспечивает высокую точность и производительность процесса. Этот метод позволяет получать качественные изделия с минимальными деформациями и дефектами. Кроме того, он может быть автоматизирован и использован в серийном производстве, что способствует повышению эффективности и снижению затрат.

Перенос расплавленного металла

Перенос расплавленного металла является важной операцией в процессе производства металлургических изделий. Этот процесс основан на применении электрической дуги, которая используется для нагрева и расплавления металла.

Основным принципом переноса расплавленного металла является использование электрической дуги, которая создается путем пропускания высокочастотного переменного тока через электроды. При прохождении тока через электроды, они нагреваются до очень высокой температуры, что приводит к их расплавлению.

Расплавленный металл в результате этого процесса переносится на нужное место с помощью гравитации или специальных механизмов. Для управления переносом расплавленного металла могут использоваться роботы или другие автоматизированные системы, что позволяет точно контролировать позицию и количество переносимого металла.

Перенос расплавленного металла через дугу находит широкое применение в различных отраслях промышленности. Он используется в процессе выплавки стали, литейном производстве, металлообработке и других областях. Этот процесс позволяет получить высококачественный и однородный продукт, а также повысить эффективность производства.

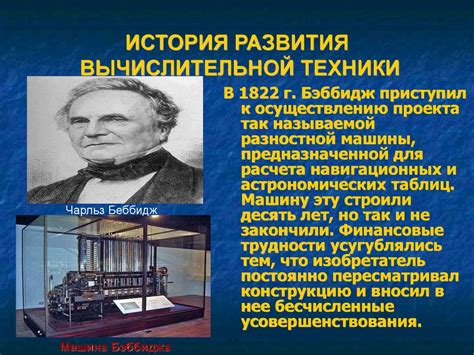

История развития технологии

Технология переноса расплавленного металла через дугу имеет долгую историю развития, начиная с середины XIX века. В 1850-х годах Генри Бесемер разработал новый способ производства стали, основанный на использовании расплавленного железа, который являлся прародителем современной технологии.

Техника переноса расплавленного металла через дугу была усовершенствована в конце XIX и начале XX веков. В 1885 году Никола Тесла создал прототип первого электродугового печи, который использовался для производства стали. В течение следующих десятилетий технология продолжала развиваться, и электродуговые печи стали все более эффективными и применялись в различных отраслях промышленности.

С началом промышленной эры в середине XX века технология переноса расплавленного металла через дугу получила широкое применение. В 1950-х годах появились новые методы производства стали, такие как продувка и спекание. Вместе с этими новыми методами развивались и электродуговые печи, которые стали основным инструментом в процессе производства стали.

Сегодня технология переноса расплавленного металла через дугу продолжает развиваться и совершенствоваться. Современные электродуговые печи обладают высокой производительностью, точностью и надежностью. Они применяются в различных отраслях, таких как металлургия, автомобилестроение и судостроение, и являются неотъемлемой частью современной промышленности.

Принципы работы

Перенос расплавленного металла через дугу основан на использовании электрического разряда между электродами и самим металлом. Этот принцип осуществляется при помощи специального устройства, называемого дуговым плазмотроном.

Суть работы заключается в следующем: на электроды подается электрический ток высокой интенсивности, что приводит к образованию дуги плазмы между ними. Под воздействием этой дуги металл нагревается до высокой температуры, расплавляется и становится подвижным.

Перенос расплавленного металла происходит благодаря воздействию электромагнитных сил на нагретый металлический плавок. Электромагнитные силы создаются как в результате движения электрического тока через плавок, так и взаимодействия силы тока с магнитным полем.

Применение данного процесса находит широкое применение в различных отраслях промышленности, таких как металлургия, гидротехническая промышленность, автомобильное производство и другие. Перенос расплавленного металла через дугу позволяет осуществлять эффективное обработку и формирование металлических изделий, что является важным этапом в производстве различных изделий.

Применение в металлургии

Перенос расплавленного металла через дугу находит широкое применение в металлургической отрасли. Одной из основных областей его применения является производство стали. Перенос расплавленного металла через дугу позволяет осуществлять непрерывный процесс плавки стали, что обеспечивает высокую производительность и эффективность в производстве.

Этот метод также широко используется при производстве сплавов. Благодаря возможности контролировать температуру и состав расплавленного металла, перенос через дугу позволяет создавать сплавы с желаемыми характеристиками, такими как прочность, твердость или коррозионная стойкость.

Помимо этого, перенос расплавленного металла через дугу применяется при ремонте и восстановлении деталей. Благодаря высокому тепловому эффекту и возможности точной настройки параметров сварки, этот метод позволяет восстановить и усилить поврежденные участки металлических изделий, что позволяет продлить их срок службы.

Также перенос расплавленного металла через дугу может быть применен при изготовлении различных металлических изделий. Благодаря точному контролю процесса и возможности формирования сложных форм, этот метод позволяет создавать детали с высокой точностью и качеством.

В таблице ниже представлены некоторые примеры применения переноса расплавленного металла через дугу в металлургии:

- Производство стали

- Производство сплавов

- Ремонт и восстановление деталей

- Изготовление металлических изделий

Применение в электротехнике

Перенос расплавленного металла через дугу нашел широкое применение в электротехнике благодаря своим уникальным свойствам и возможностям. Одним из основных направлений его применения является производство электронных компонентов.

При помощи переноса расплавленного металла через дугу можно создавать точные и надежные элементы электрических цепей, такие как контакты, выводы и проводники. Этот процесс позволяет получать электрические компоненты с высокой производительностью и долговечностью.

Кроме того, перенос расплавленного металла через дугу используется при производстве электрических проводов и кабелей. Благодаря этому процессу можно получить провода с высокой электропроводностью и устойчивостью к окислению и коррозии.

Также перенос расплавленного металла через дугу применяется при производстве электродов для сварки. Этот процесс позволяет создать электроды с оптимальной структурой и хорошими сварочными свойствами.

В целом, применение переноса расплавленного металла через дугу в электротехнике позволяет получить высококачественные и надежные электронные компоненты, провода и электроды, что является важным условием для разработки и производства современной электротехники.

Применение в промышленности

Метод переноса расплавленного металла через дугу имеет широкое применение в промышленности благодаря своим уникальным свойствам и преимуществам.

Одной из основных областей использования данного метода является металлургическая промышленность. Здесь перенос расплавленного металла через дугу используется для выплавки и очистки различных металлических сплавов, а также для производства листового проката и других металлических изделий.

Кроме того, данный метод также применяется в автомобильной промышленности. С его помощью производятся литьевые работы, в том числе и выплавка металлических частей двигателей, а также компонентов подвески и рамы автомобилей.

Технология переноса расплавленного металла через дугу нашла применение и в энергетической промышленности. Здесь она используется для производства турбин, генераторов и других устройств и оборудования, работающих под высокими температурами и давлениями.

Также данный метод применяется в строительной промышленности, где с его помощью производятся металлические конструкции, трубы и другие строительные элементы. В силу своей эффективности и точности такой метод наиболее распространен и предпочтителен при выплавке и обработке металла.

Преимущества и недостатки переноса расплавленного металла через дугу

Преимущества:

- Эффективность: перенос расплавленного металла через дугу является эффективным способом перемещения металла из одного места в другое. Данный процесс позволяет быстро и эффективно перемещать большие объемы расплавленного металла с минимальными потерями.

- Гибкость: перенос расплавленного металла через дугу может быть использован для перемещения различных видов металлов, включая сталь, алюминий, медь и другие. Это позволяет его применение в различных отраслях промышленности, включая металлургию, машиностроение и автомобильную промышленность.

- Точность: перенос расплавленного металла через дугу обеспечивает высокую степень точности и контроля в процессе перемещения металла. Это позволяет минимизировать потери и снизить вероятность дефектов при переносе металла.

- Экономия: использование переноса расплавленного металла через дугу может привести к экономии ресурсов и снижению затрат на производство. Этот процесс позволяет использовать меньшее количество материалов и энергии для перемещения металла.

Недостатки:

- Высокие требования к оборудованию: для осуществления переноса расплавленного металла через дугу требуется специальное оборудование, которое может быть дорогостоящим и требовать специального обслуживания.

- Опасность возникновения вредных выбросов: при переносе расплавленного металла через дугу может возникать испарение и выбросы вредных веществ, которые могут негативно повлиять на окружающую среду и здоровье работников. Поэтому необходимо соблюдать специальные меры предосторожности для обеспечения безопасности.

- Ограничения по объему: перенос расплавленного металла через дугу имеет ограничения по максимальному объему металла, который можно переместить за один раз. Это может быть недостатком при работе с крупными объемами металла.

- Возможность возникновения дефектов: при переносе расплавленного металла через дугу могут возникать дефекты, такие как поры, трещины или пузыри. Это может быть проблемой при производстве высококачественных изделий, где дефекты недопустимы.

Современные технологии

В современном мире существует множество технологий, которые используются для переноса расплавленного металла через дугу. Одна из таких технологий – электродуговая сварка. Она основана на создании высокотемпературной дуги между электродом и металлом, что позволяет переносить расплавленный металл из электрода на заготовку.

Также современные технологии включают в себя использование индукционной плавки, при которой расплавленный металл передается через дугу с помощью электромагнитного поля, создаваемого в индукционной катушке. Это позволяет достичь более высокой точности и контроля процесса переноса металла.

Однако не стоит забывать и о других современных технологиях, таких как лазерная сварка, плазменная сварка и электронно-лучевая сварка. Лазерная сварка использует лазерный луч для переноса расплавленного металла, плазменная сварка – плазменный газ, а электронно-лучевая сварка – электронное излучение. Все эти технологии позволяют получить высокое качество соединения и обеспечить точность процесса.

В целом, современные технологии переноса расплавленного металла через дугу играют важную роль в промышленности, позволяя создавать высококачественные и надежные металлические конструкции.

Вопрос-ответ

Как происходит перенос расплавленного металла через дугу?

Перенос расплавленного металла через дугу осуществляется путем передачи электрического тока через две электроды, образующие дугу. В результате дугового разряда между электродами происходит нагрев металла до температуры плавления, после чего он переносятся с помощью дуги на требуемую поверхность.

Каким образом применяется перенос расплавленного металла через дугу в промышленности?

Перенос расплавленного металла через дугу широко применяется в различных отраслях промышленности. Например, в металлургии этот процесс используется для выплавки и переноса стали на различные стадии производства. В автомобильной промышленности перенос расплавленного металла через дугу используется для сварки кузовных деталей и других металлических конструкций. Также этот процесс применяется в аэрокосмической и энергетической отраслях, а также при производстве электроники.

Какие преимущества имеет перенос расплавленного металла через дугу по сравнению с другими методами?

Перенос расплавленного металла через дугу имеет ряд преимуществ по сравнению с другими методами. Во-первых, этот метод позволяет осуществлять сварку и перенос металла на высоких скоростях, что повышает производительность процесса. Во-вторых, использование дуги позволяет получать более качественные сварные соединения, так как воздействие тока и дуги на металл исключает примеси и неправильную структуру сварных швов. Наконец, перенос расплавленного металла через дугу является экономически выгодным методом, так как требует меньше энергии и ресурсов по сравнению с другими методами.

Какие материалы можно переносить через дугу?

Перенос расплавленного металла через дугу позволяет работать с широким спектром материалов. Этот метод подходит для сварщика стали, алюминия, меди, никеля, медно-никелевых сплавов и других металлических материалов. Кроме того, с помощью переноса расплавленного металла через дугу можно переносить и другие материалы, такие как керамика и даже пластмасса. Все зависит от требований процесса и правильного подбора параметров сварки.