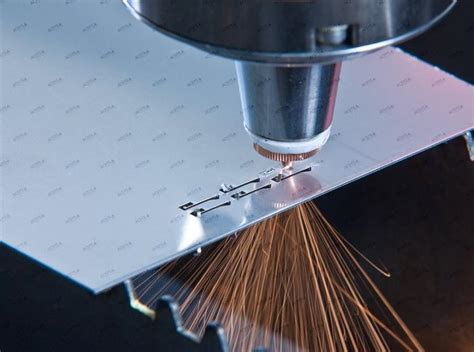

Лазерная резка металла является одним из наиболее точных и эффективных способов обработки материала. Она позволяет получить высокое качество резки с минимальными деформациями и остаточными напряжениями. Однако, чтобы достичь оптимального результата, необходимо правильно настроить параметры резки.

Важными параметрами при лазерной резке металла являются мощность лазерного излучения, скорость перемещения лазерной головки, частота импульсов и фокусное расстояние. Каждый из этих параметров влияет на качество резки и может быть оптимизирован в зависимости от материала и толщины металла.

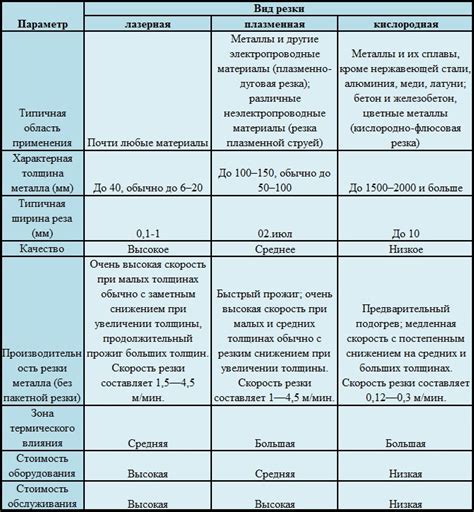

Оптимальные параметры резки могут быть определены на основе опыта и таблиц, которые содержат рекомендации для разных материалов и толщин. Такие таблицы позволяют выбрать наилучшие значения параметров в зависимости от требуемого качества резки, скорости и производительности.

Кроме того, следует учитывать и другие факторы, такие как газовая смесь (в случае использования инертных газов), наличие охлаждающей системы и состояние обрабатываемого материала. Все это вместе позволяет добиться наилучших результатов при лазерной резке металла.

Обзор параметров резки на лазерном станке металла

Лазерный станок металла - это мощный инструмент, который позволяет осуществлять высокоточную и эффективную резку металлических материалов. Для достижения оптимальных результатов резки необходимо правильно настроить параметры лазерного станка.

Одним из ключевых параметров является мощность лазера. Она определяет энергию, которая подается на обрабатываемую поверхность. Мощность выбирается исходя из типа и толщины металла. Чем толще материал, тем больше мощность необходима для его резки.

Скорость резки также имеет непосредственное влияние на качество и продуктивность процесса. Выбор оптимальной скорости зависит от материала и толщины металла. Слишком низкая скорость может привести к увеличению времени резки, а слишком высокая скорость может повредить обрабатываемую поверхность.

Еще одним важным параметром является диаметр луча. Чем меньше диаметр, тем выше точность резки, но при этом увеличивается время процесса. Диаметр луча выбирается исходя из требований к качеству и скорости резки.

Для достижения максимальной эффективности резки рекомендуется также учесть следующие параметры: фокусное расстояние, частота импульсов, режимы работы лазера (непрерывная или импульсная резка).

В таблице ниже приведены рекомендуемые значения параметров резки на лазерном станке металла для различных материалов и толщин:

| Материал | Толщина | Мощность лазера | Скорость резки | Диаметр луча |

|---|---|---|---|---|

| Сталь | 1-3 мм | 500-1000 Вт | 400-800 мм/мин | 0.1-0.2 мм |

| Алюминий | 1-6 мм | 300-800 Вт | 300-600 мм/мин | 0.2-0.3 мм |

| Нержавеющая сталь | 1-4 мм | 800-1200 Вт | 500-1000 мм/мин | 0.1-0.2 мм |

Важно помнить, что приведенные значения являются рекомендациями и могут отличаться в зависимости от конкретных условий и требований проекта. Поэтому перед началом работы необходимо провести опытную настройку и провести тестовую резку с различными параметрами для достижения оптимального результата.

Виды параметров резки на лазерном станке

Параметры резки на лазерном станке металла включают в себя различные факторы, которые определяют качество и эффективность процесса. Они могут быть разделены на несколько категорий, включая параметры лазера, параметры материала и параметры обработки.

Параметры лазера включают мощность лазера, фокусное расстояние, скорость резки и диаметр лазерного луча. Мощность лазера определяет глубину прожигания материала, а фокусное расстояние влияет на качество и скорость резки. Скорость резки определяет время, за которое лазер пройдет через материал, а диаметр лазерного луча влияет на точность и разрешение резки.

Параметры материала включают тип материала, его толщину и физические свойства. Различные материалы требуют разных настроек резки, так как они имеют разную плотность, проводимость тепла и другие характеристики. Толщина материала также влияет на настройки резки, поскольку толстые материалы требуют более высокой мощности и скорости, чем тонкие.

Параметры обработки включают такие факторы, как газовая смесь, используемая во время резки, и наличие дополнительного охлаждения. Газовая смесь, например, кислород или азот, может повлиять на качество и скорость резки. Дополнительное охлаждение может быть использовано для улучшения процесса и предотвращения деформации материала.

Успешное определение и настройка параметров резки на лазерном станке металла требует опыта и знаний оператора. Он должен учитывать не только тип и толщину материала, но и требования проекта, чтобы получить оптимальные результаты. Поэтому важно обратиться к рекомендациям производителя или провести тестовую резку для определения оптимальных параметров.

Влияние толщины металла на параметры резки

Толщина металла является одним из основных параметров, которые нужно учитывать при настройке параметров резки на лазерном станке. Влияние толщины металла на результаты резки может быть значительным, поэтому необходимо правильно подобрать параметры в зависимости от конкретной толщины.

При увеличении толщины металла возрастает требуемая мощность лазера для проведения качественной резки. Также требуется увеличение скорости движения режущей головки, чтобы обеспечить оптимальный процесс резки.

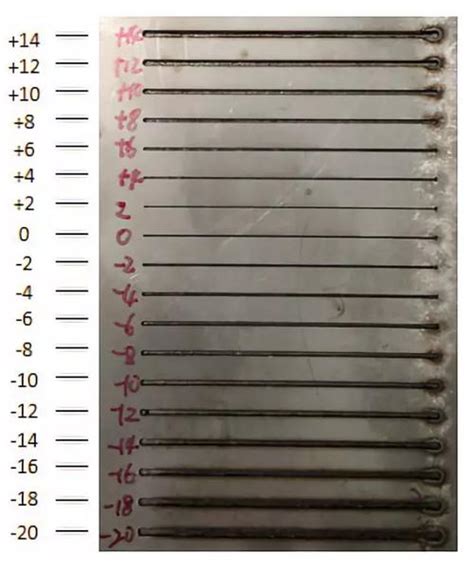

Увеличение толщины металла также влияет на ширину реза - она становится шире. Поэтому при резке более толстых листов металла требуется увеличить диаметр фокусного пятна лазера, чтобы достичь желаемой ширины реза.

Зависимость между толщиной металла, мощностью лазера, скоростью движения и другими параметрами резки может быть представлена в виде таблицы. Данная таблица поможет оператору лазерного станка определить оптимальные параметры резки для каждой толщины металла и достичь наилучших результатов.

Таблица параметров резки в зависимости от типа металла

При резке металлических материалов на лазерном станке, необходимо учитывать различные параметры, включая тип металла. В зависимости от свойств металла, его толщины и требований к качеству резки, определяются оптимальные параметры процесса.

Ниже приведена таблица с рекомендованными параметрами резки для разных типов металла:

| Тип металла | Толщина, мм | Мощность лазера, Вт | Скорость резки, м/мин | Газовая смесь |

|---|---|---|---|---|

| Углеродистая сталь | 1-3 | 1000-2000 | 5-10 | Кислород |

| Нержавеющая сталь | 1-4 | 1500-3000 | 5-15 | Азот, кислород |

| Алюминий | 1-6 | 1000-3000 | 10-20 | Азот |

Важно отметить, что эти параметры являются рекомендациями и могут быть оптимизированы в процессе настройки резки на конкретной машине. Также, для получения наилучшего качества резки, необходимо учитывать состояние и качество поверхности металла, а также наличие специфических требований к резке.

Правильно подобранные параметры резки позволяют достичь высокой точности и качества обработки металла на лазерном станке. Это обеспечивает возможность использования металлических деталей в различных отраслях промышленности, от машиностроения до авиации.

Рекомендации по выбору оптимальных параметров резки

При выборе оптимальных параметров резки на лазерном станке металла следует учитывать несколько важных факторов. Во-первых, необходимо определить материал, который будет подвергаться обработке. Разные металлы имеют разные свойства, и для каждого из них требуются свои настройки резки.

Во-вторых, необходимо учитывать толщину материала. Чем толще металл, тем более мощный лазерный станок потребуется для его резки. Оптимальные параметры резки будут зависеть от толщины материала и его физических свойств.

Также необходимо учитывать требуемую скорость резки. Если требуется быстрая резка, то следует выбирать соответствующие параметры, однако это может влиять на качество резки и точность получаемого изделия.

Наконец, необходимо обратить внимание на настройки фокусного расстояния и мощности лазерного луча. Оптимальные значения этих параметров могут варьироваться в зависимости от материала и его толщины.

В целом, выбор оптимальных параметров резки на лазерном станке металла требует компромисса между скоростью, качеством и точностью. Опыт и экспертиза операторов играют важную роль в определении наиболее эффективных настроек для конкретных материалов и задач.

Факторы, влияющие на качество резки металла на лазерном станке

Качество резки металла на лазерном станке зависит от различных факторов, которые необходимо учитывать при настройке и обработке материала. Одним из основных факторов является мощность лазерного излучения. Чем выше мощность, тем глубже и быстрее происходит резка, однако при слишком высокой мощности возможно перегревание материала, что может вызвать дефекты.

Другим важным фактором является скорость движения лазерной головки по поверхности металла. Слишком низкая скорость может привести к неправильной форме резки и появлению заусенцев, а слишком высокая скорость может привести к недостаточной проникающей способности лазера и неровностям на результирующем изделии.

Также важным фактором является фокусное расстояние, то есть расстояние между линзой и материалом. Оптимальное фокусное расстояние необходимо выбирать в зависимости от толщины и свойств материала. Неправильное фокусное расстояние может привести к нечеткости и искажениям при резке.

Еще одним важным фактором является выбор газа для аэрозольного охлаждения и удаления расплавленного металла. Например, использование кислорода может улучшить качество резки, но при этом возможно окисление материала. Важно подобрать оптимальный газ в соответствии с обрабатываемым материалом.

В общем, при настройке лазерного станка для резки металла необходимо учитывать мощность лазерного излучения, скорость движения, фокусное расстояние и выбор газа. Правильная комбинация этих факторов позволит достичь высокого качества резки и получить требуемые параметры резки на лазерном станке металла.

Оптимизация параметров резки для повышения производительности

При работе с лазерным станком металла важно учесть, что оптимальные параметры резки могут значительно повлиять на производительность процесса. Правильно настроенные параметры позволяют получить высокое качество и точность резки, а также снизить временные затраты и повысить эффективность работы станка.

Одним из ключевых параметров является мощность лазера. Увеличение мощности позволяет ускорить процесс резки и снизить время обработки заготовок, однако необходимо учитывать, что слишком высокая мощность может привести к деформациям и повреждениям материала. Поэтому рекомендуется подбирать оптимальную мощность, учитывая толщину и тип металла.

Другим важным параметром является скорость перемещения стола или головки лазерного станка. Более высокая скорость позволяет увеличить производительность и сократить время обработки, однако при этом возможно снижение качества резки. Рекомендуется находить баланс между скоростью и качеством, и устанавливать оптимальное значение в зависимости от типа и толщины материала.

Кроме того, следует обратить внимание на такие параметры, как диаметр и фокусное расстояние лазерного луча. Подбор оптимального диаметра позволяет получить более точную и четкую резку, а правильно установленное фокусное расстояние способствует достижению максимальной концентрации энергии и улучшению качества резки.

В целом, оптимизация параметров резки на лазерном станке металла для повышения производительности может производиться путем систематического тестирования и настройки параметров, исходя из конкретных требований и характеристик материала. Важно учитывать все факторы, влияющие на качество и скорость резки, чтобы достичь наилучших результатов.

Важность правильной установки параметров резки при работе на лазерном станке металла

Правильная установка параметров резки играет важную роль при работе на лазерном станке металла. Это связано с тем, что неправильные настройки могут привести к неудовлетворительным результатам, повреждению оборудования и потере времени и ресурсов. Поэтому, чтобы достичь качественной и эффективной резки, необходимо тщательно подобрать все параметры.

Одним из основных параметров резки является мощность лазерного излучения. Этот параметр определяет глубину проникновения лазерного луча в материал и, в свою очередь, влияет на быстроту и качество резки. Чрезмерно низкая мощность может привести к неполной прорези металла, в то время как избыточная мощность может вызвать перегрев и деформацию.

Еще одним важным параметром является скорость резки. Он определяет быстроту перемещения лазерной головки по поверхности металла. Если скорость слишком медленная, то резка будет слишком длительной и будет заметна плавка, а если скорость слишком высокая, то резка может быть неполной.

Также стоит обратить внимание на фокусировку лазерного луча. Правильная фокусировка позволяет достичь максимальной точности и качества резки. Неверная фокусировка может привести к размытости и неровности резки.

Резка металла на лазерном станке является сложным процессом, который требует точности и определенных знаний. Правильная установка параметров резки позволяет достичь оптимальных результатов, снизить вероятность ошибок и повысить производительность.

Вопрос-ответ

Какие параметры резки на лазерном станке металла следует учитывать?

При резке на лазерном станке металла необходимо учитывать следующие параметры: мощность лазера, скорость перемещения стола, поток газа, фокусное расстояние, материал и его толщина. Все эти параметры влияют на качество и скорость резки.

Какие значения мощности лазера можно использовать при резке металла?

Мощность лазера при резке металла может варьироваться от нескольких ватт до нескольких киловатт. Обычно для резки тонких листовых материалов используют лазеры мощностью от 100 до 500 ватт. Толстые металлические листы требуют более мощных лазеров с мощностью от 1000 ватт и выше.

Как влияет скорость перемещения стола на резку металла?

Скорость перемещения стола влияет на скорость и качество резки металла. При более высокой скорости перемещения стола резка будет происходить быстрее, но качество резки может ухудшиться. Низкая скорость перемещения стола позволяет получить более качественную резку, но процесс может затянуться во времени.

Какой газ следует использовать при резке металла на лазерном станке?

Для резки металла на лазерном станке обычно используется кислород или азот. Кислород обеспечивает более быструю резку, особенно для углеродистых сталей. Азот позволяет получить меньшие зоны термического влияния при резке нержавеющей стали и алюминия.

Какие рекомендации можно дать по выбору фокусного расстояния при резке металла на лазерном станке?

Выбор фокусного расстояния зависит от толщины и типа металла, а также от требуемой качества резки. Для резки тонких материалов рекомендуется использовать более короткое фокусное расстояние, а для более толстых материалов - более длинное. Важно также учесть, что при резке металла с высокой скоростью лучше использовать фокусное расстояние немного больше, чтобы избежать попадания на поверхность отраженных лучей.