Лазерная резка металла – это одна из самых современных и эффективных технологий, применяемых в металлообработке. Она позволяет получить высококачественные и прочные детали, требующие минимальной доработки. Однако для достижения идеального результата необходимо правильно настроить параметры лазерной резки.

Первым и основным параметром является мощность лазера. Установка оптимальной мощности позволяет справиться с задачей резки, не причиняя повреждений материалу. Выбор мощности зависит от толщины и типа металлического листа. Более тонкие листы требуют меньшей мощности, в то время как для обработки толстых листов необходимы более высокие значения мощности.

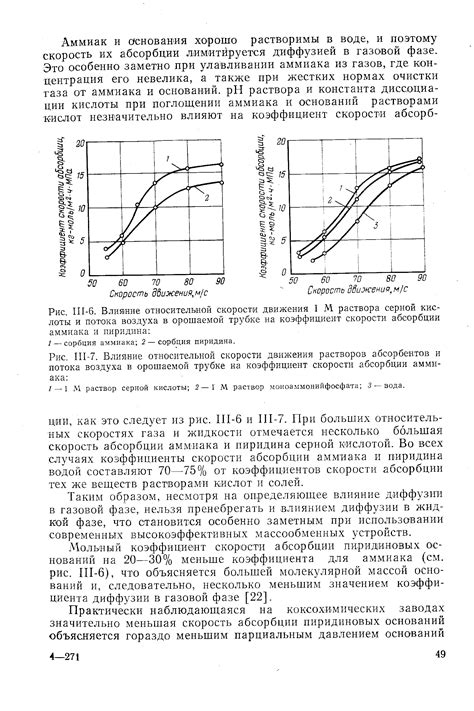

Еще одним важным параметром является скорость резки. Настройка оптимальной скорости позволяет достичь более высокой производительности без потери качества резки. Слишком низкая скорость приведет к замедлению процесса, а слишком высокая – к возможным деформациям деталей. Параметр скорости зависит от материала и его толщины, а также от требуемой точности и качества резки.

Параметры лазерной резки металла на станке

Лазерная резка металла на станке - это технологический процесс, который позволяет осуществлять высококачественную и точную резку металлических деталей с помощью лазерного луча. Правильная настройка параметров важна для достижения оптимальных результатов.

Один из главных параметров лазерной резки металла на станке - мощность лазерного луча. Выбор мощности зависит от толщины и типа металла. Чем толще материал, тем выше должна быть мощность лазера. Но при этом важно не перегружать лазер, чтобы избежать его перегрева и повреждения.

Другим важным параметром является скорость движения лазерного луча по поверхности металла. Оптимальная скорость выбирается в зависимости от материала и его толщины. Слишком высокая скорость может привести к нечеткости резки и потере качества, а слишком низкая - к перегреву материала.

Также стоит обратить внимание на фокусировку лазерного луча. Оптимальное фокусное расстояние позволяет достичь максимальной точности резки и минимального влияния на окружающую область. Правильная фокусировка обеспечивается путем настройки и контроля рабочего расстояния между лазерной головкой и обрабатываемым материалом.

Дополнительными параметрами, которые могут быть регулируемыми, являются частота импульсов лазерного луча и диаметр фокусного пятна. Они также влияют на качество и эффективность резки металла, и должны быть подобраны оптимально для каждого конкретного случая.

Используя правильные и оптимально настроенные параметры лазерной резки металла на станке, можно достичь высокой точности, качества и производительности процесса. Поэтому имеет смысл тщательно изучить и настроить все необходимые параметры перед началом работы.

Основные принципы лазерной резки

1. Принцип работы лазерной резки: Лазерный луч, сфокусированный на поверхности металла, нагревает и расплавляет материал, образуя узкую линию разреза. Это происходит благодаря высокой энергии, сосредоточенной в лазерном луче.

2. Оптическая система: Лазерный луч проходит через оптическую систему, состоящую из линз и зеркал, которые направляют и фокусируют его на поверхность металла. Оптическая система позволяет управлять диаметром и интенсивностью лазерного луча.

3. Газовый поток: Для эффективной резки металла лазером используется газовый поток. Он направляется на разрез, чтобы удалить расплавленный материал из зоны резки. Газ также помогает охладить обрабатываемую зону и предотвращает возможные деформации.

4. Настройка параметров: Лазерная резка металла требует настройки различных параметров, таких как мощность лазера, скорость движения лазерной головки, диаметр лазерного луча и расход газа. Каждый материал и каждая задача требуют определенных параметров, которые определяют качество и скорость резки.

5. Точность и повторяемость: Лазерная резка металла обеспечивает высокую точность и повторяемость. Это позволяет производить детали с высокой степенью сложности и минимальной потерей материала. Точность зависит от точности настройки параметров и качества используемого оборудования.

6. Преимущества лазерной резки: Лазерная резка металла имеет ряд преимуществ по сравнению с другими методами резки. Она позволяет обрабатывать различные материалы, такие как сталь, алюминий, медь, а также материалы разной толщины. Лазерная резка обладает высокой скоростью и низкими затратами на обработку.

7. Виды лазерных систем: Существует несколько типов лазерных систем, используемых в резке металла. Коаксиальные и вибрационные газовые лазеры обеспечивают высокую мощность и эффективность резки. Твердотельные лазеры имеют высокую точность и контроль над параметрами лазерного луча. Волоконные лазеры характеризуются высокой энергией и компактностью.

Выбор наиболее оптимальных настроек

Выбор правильных настроек для лазерной резки металла на станке играет ключевую роль в получении высококачественного результата. Это позволяет достичь оптимальной скорости резки, минимального количества деформаций и высокой точности обработки.

Одним из основных параметров, влияющих на качество резки, является мощность лазера. Выбор мощности должен основываться на толщине и типе металла. Для более тонких материалов можно использовать меньшую мощность, чтобы избежать перегрева и деформаций. При работе с толстыми металлами необходимо использовать более высокую мощность, чтобы обеспечить полное прохождение лазера через материал.

Другим важным параметром является скорость резки. Определение оптимальной скорости требует балансирования между производительностью и качеством. Высокая скорость может сократить время обработки, но при этом может ухудшить качество и точность резки. Низкая скорость, наоборот, может улучшить точность, но увеличить время процесса. Подбор наиболее оптимальной скорости должен быть основан на типе металла, его толщине и требуемых результатов.

Также следует учитывать настройки фокусного расстояния и диаметра пучка лазера. Правильная настройка фокусного расстояния позволяет добиться оптимального сжатия пучка на поверхности металла и максимальной эффективности резки. Выбор диаметра пучка зависит от требуемой глубины проплавления и распределения энергии.

В заключение, для выбора наиболее оптимальных настроек лазерной резки металла необходимо учитывать различные параметры, такие как мощность лазера, скорость резки, фокусное расстояние и диаметр пучка. Использование тестовых образцов и экспериментирование с разными настройками поможет достичь желаемого результата и оптимизировать процесс резки. Тщательно настроенные параметры позволят повысить качество и эффективность резки металла на лазерном станке.

Действие мощности лазера на качество резки

Мощность лазера является одним из основных параметров, определяющих качество процесса лазерной резки металла на станке. Она влияет на такие важные характеристики, как скорость резки, точность контуров и качество поверхности обрезаемых деталей.

Повышение мощности лазера позволяет увеличить скорость процесса резки, что особенно актуально при массовом производстве. Также это может снизить влияние термического влияния на край резки, что положительно сказывается на качестве готовой детали. Однако, необходимо учитывать, что слишком высокая мощность может вызвать перегрев материала и его деформацию.

Снижение мощности лазера может быть полезно при обработке тонких листовых материалов. Это позволяет избежать их перегрева и образования брызг при процессе резки. Однако, при снижении мощности необходимо контролировать скорость резки и качество контуров, чтобы избежать их завалы и искажения.

Важно отметить, что достижение оптимальных параметров резки (включая мощность лазера) требует проведения экспериментов и настройки оборудования под конкретные условия работы. Идеальные значения параметров могут различаться в зависимости от типа металла, его толщины, требуемой скорости резки и других факторов. Поэтому рекомендуется проводить тестовые резки и систематически контролировать качество процесса с целью оптимизации производства.

Влияние скорости движения на результирующий стык

Скорость движения лазерной головки при резке металла на станке является одним из ключевых параметров, оказывающих влияние на результирующий стык. Оптимальная скорость движения должна быть подобрана с учетом толщины и типа обрабатываемого материала, а также желаемого качества и скорости резки.

При слишком высокой скорости движения головки лазерного станка может произойти слишком быстрое нагревание материала, что может привести к деформации и плохому качеству стыка. Также увеличивается вероятность образования буртика на обратной стороне реза.

С другой стороны, слишком низкая скорость движения может привести к чрезмерному тепловому воздействию на материал и возникновению плавления. Это может привести к разделению стыков или плохому качеству реза.

При выборе оптимальной скорости движения головки лазерного станка необходимо учитывать также другие параметры резки, такие как мощность лазера, диаметр фокусного пятна и толщина материала. Все эти параметры должны быть подобраны в сочетании, чтобы достичь наилучших результатов по качеству, производительности и экономичности резки.

Некоторые виды материалов могут также требовать изменения скорости движения в разных участках резки для достижения оптимального качества стыка. В этом случае может применяться так называемая "сегментированная резка", при которой скорость движения изменяется на разных участках с целью оптимизации параметров резки.

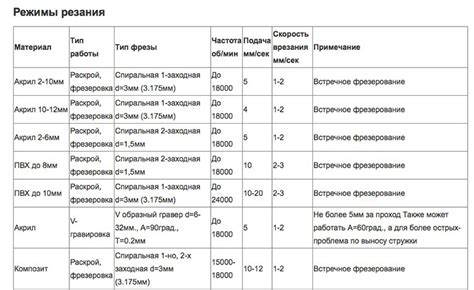

Как подобрать оптимальную глубину фокусировки

Глубина фокусировки является одним из важных параметров при лазерной резке металла на станке. Оптимальная глубина фокусировки позволяет достичь наибольшей точности и качества резки.

Первый шаг в подборе оптимальной глубины фокусировки - это определение материала, который будет резаться на станке. Различные металлы требуют разных глубин фокусировки, поэтому важно учесть этот фактор.

Второй шаг - настройка фокусировочной линзы на станке. Для достижения оптимальной глубины фокусировки необходимо правильно установить позицию линзы. Это обычно делается с помощью специальных настроек на станке.

Третий шаг - проведение тестовых резов на разных глубинах фокусировки. Начиная с самой низкой глубины фокусировки, постепенно увеличивайте ее и сравнивайте результаты резки. Выбирайте ту глубину, при которой качество и точность резки наивысшие.

Четвертый шаг - учет особенностей конкретного материала. Некоторые металлы требуют более глубокой фокусировки из-за своих особенностей, например, высокой теплопроводности. Поэтому рекомендуется подбирать оптимальную глубину фокусировки с учетом специфики материала.

Важно помнить, что оптимальная глубина фокусировки может зависеть от разных факторов, таких как толщина материала, скорость резки и другие настройки станка. Поэтому регулярная проверка и подбор оптимальной глубины фокусировки поможет достичь наилучших результатов при лазерной резке металла.

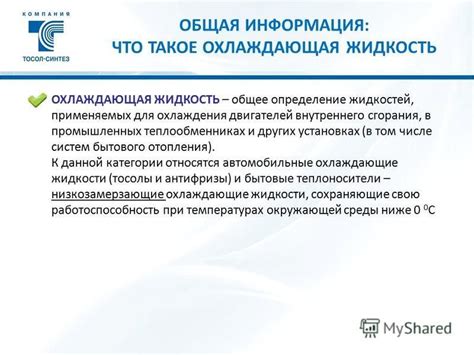

Определение жидкостей для охлаждения и защиты

Лазерная резка металла на станке требует использования жидкости для охлаждения и защиты. Эти жидкости необходимы для поддержания оптимальной температуры в процессе резки и предотвращения повреждения станка и деталей.

В качестве жидкостей для охлаждения и защиты чаще всего используются специальные смеси, состоящие из воды и добавок. Эти добавки обладают свойствами, позволяющими улучшить характеристики охлаждения и защиты. Они могут содержать антикоррозийные, антиоксидантные и смазочные вещества, которые защищают станок и детали от повреждения. Также добавки могут улучшать качество резки, предотвращая образование оксидных пленок и других дефектов на поверхности металла.

Правильный выбор жидкости для охлаждения и защиты является важным шагом при настройке лазерной резки металла на станке. Для этого необходимо учитывать различные факторы, такие как тип металла, толщина материала, скорость резки, мощность лазера и другие параметры процесса. Кроме того, нужно учитывать условия эксплуатации станка, такие как температура окружающей среды и влажность.

При выборе жидкости для охлаждения и защиты также следует обратить внимание на ее эффективность и экономичность. Жидкость должна обеспечивать эффективное охлаждение и защиту, при этом иметь длительный срок службы и не требовать частой замены. Кроме того, жидкость должна быть легкодоступной и иметь разумную стоимость.

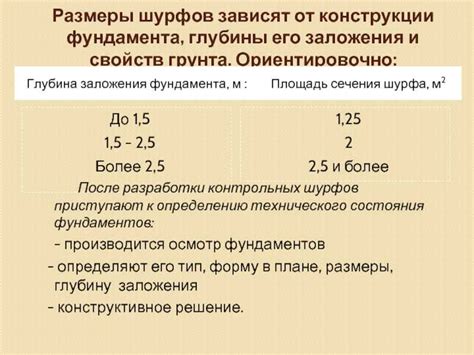

Учет режимов обработки различных материалов

При лазерной резке металла на станке важно учитывать особенности обрабатываемых материалов. Разные металлы имеют разную структуру и свойства, поэтому для достижения оптимальных результатов необходимо настроить различные режимы обработки.

Первым шагом является выбор типа лазера, подходящего для обработки конкретного материала. Например, для резки углеродистой стали часто используют CO2-лазер, а для нержавеющей стали - волоконный лазер. Каждый тип лазера имеет особенности, которые могут влиять на качество и скорость резки.

Далее необходимо учитывать толщину и плотность материала. Тонкие металлические листы могут быть обработаны с высокой точностью и скоростью, в то время как более толстые материалы могут требовать более мощных лазеров и более длительного времени обработки.

Также стоит учитывать другие параметры, такие как скорость и мощность лазера, фокусное расстояние, частота импульсов и т. д. Оптимальные значения этих параметров могут меняться в зависимости от материала и желаемого результата.

Для учета всех этих факторов можно использовать специальное программное обеспечение, которое позволяет настраивать различные режимы обработки для каждого материала. Таким образом, можно добиться максимальной эффективности и качества при лазерной резке металла.

Анализ полученных результатов и их оптимизация

После завершения процесса лазерной резки металла на станке необходимо провести анализ полученных результатов и оптимизировать их, чтобы достичь наилучшего качества и точности резки.

Важным этапом анализа является проверка геометрической точности резки. Для этого используются специальные измерительные инструменты, которые позволяют проверить соответствие размеров и формы вырезанных деталей заявленным требованиям. В случае выявления отклонений, необходимо проанализировать причины и принять соответствующие меры для их устранения.

Одним из основных параметров, влияющих на качество резки, является мощность лазера. Путем экспериментального анализа можно определить оптимальную мощность, при которой достигается наилучшая комбинация скорости резки и качества поверхности. Излишнее повышение мощности может привести к перегреву материала и деформации режущего листа.

Оптимизация скорости резки также является важным фактором при анализе результатов. Слишком высокая скорость может привести к необходимости повторной резки или ухудшению качества резки. Слишком низкая скорость может снизить производительность и увеличить временные затраты.

Другим аспектом анализа является проверка качества поверхности резки. Если на поверхности деталей наблюдаются отколы, пятна или неровности, необходимо проанализировать причины и принять меры для их устранения. Это может включать изменение настроек фокусного луча, регулировку потока газа или использование специальных смазочных материалов.

Важно также проанализировать затраты на резку, чтобы определить возможности и методы их снижения. Это может включать оптимизацию раскроя материала, улучшение эффективности использования лазерной трубки или выбор оптимальных параметров резки.

Общим результатом анализа и оптимизации является повышение качества резки, улучшение производительности и снижение затрат. Это позволяет повысить конкурентоспособность производства и удовлетворить требования клиентов.

Вопрос-ответ

Что такое лазерная резка металла и как она работает?

Лазерная резка металла - это процесс разделения металлического материала на части с помощью лазерного луча. Лазерный луч концентрируется на узкой зоне материала, вызывая его нагрев и испарение. Высокая энергия лазера позволяет резать даже очень твердые и плотные металлы. В процессе работы, лазерный луч может перемещаться по поверхности материала, что дает возможность создавать различные формы и контуры.